Стол для фрезера своими руками с чертежами и изготовление

Содержание:

- Из каких частей состоит фрезерный стол?

- Фрезерный стол из фанеры – эконом вариант

- Процесс изготовления самодельного стола

- Каким требованиям должен отвечать стол

- Вариант 5. Небольшой настольный фрезерный стол

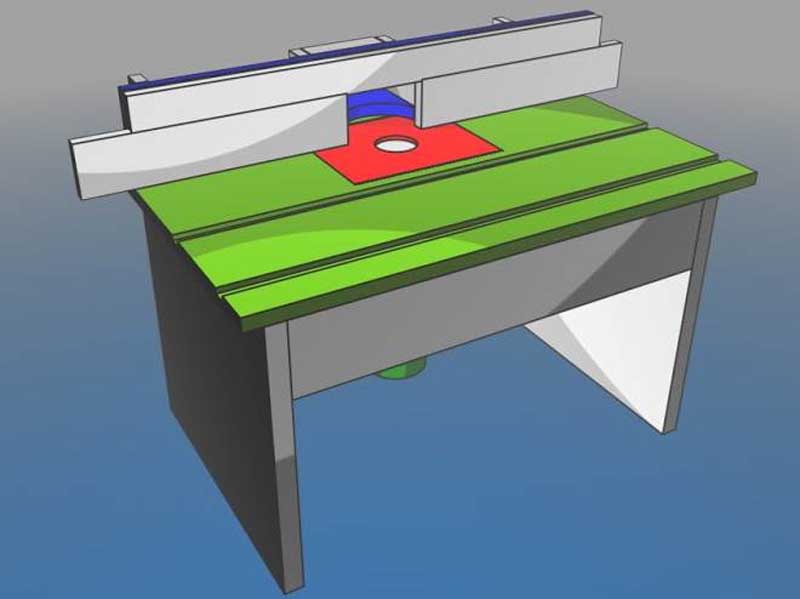

- Схема конструкции

- Виды

- Вариант 1. Инструкция по изготовлению стола для ручного фрезера

- Пошаговая инструкция изготовления фрезерного стола

- Самодельный стол

- Конструктивное исполнение фрезерного стола

- Теперь добавьте пару простых дверок

Из каких частей состоит фрезерный стол?

Самодельный фрезерный стол можно сделать в одиночку, не прибегая к посторонней помощи. Для этого нужно обязательно изготовить все основные части конструкции для последующего сбора. Без одной из частей фрезеровочный стол может стать практически бесполезным, так как не будет выполнять основные обязанности. Фрезер своими руками состоит из следующих частей:

- столешницы;

- станины;

- подольного упора;

- прижимных гребней;

- монтажной пластины.

Строение фрезерного стола

Столешница под ручной фрезер должна быть толстой, прочной и ровной. Для этого отлично подходят кухонные столешницы, или же, если таковой не имеется, обычная фанера. Только стоит помнить, что для универсального фрезерного стола требуется толщина не менее 16 мм, поэтому фанерные листы следует склеить между собой столярным клеем. Дополнительными средствами можно придать гладкости поверхности, для более удобной работы. В центре нужно сделать отверстие, чтобы установить фрезер.

Чертежи фрезерного стола никак не могут обойтись без станины. Она отвечает за устойчивость конструкции, поглощая все вибрации, исходящие от инструмента. Для этого можно использовать старые тумбочки, столы, но при условии, что они являются очень прочными

Некоторые останавливают свое внимание на металлических моделях, что довольно практично

Фрезерный стол из старой тумбочки

Фрезерный стол из старой тумбочки

Подольный упор, закрепленный на столешнице, отвечает за правильную подачу материала. Его можно сделать неподвижным, для постоянных материалов, или же раздвижным, если мастер будет работать с разными по габаритам элементами. Это очень важный элемент в работе, так как от ровности всех сторон будет зависеть качество работы фрезы.

Прижимные гребни на стол для циркулярки и фрезера практически обязательны. Они отлично фиксируют материал не только с боков, но и сверху. Этот гребень может устанавливаться на любой высоте, с помощью крепежных элементов. Размеры его устанавливаются исходя из личных пожеланий мастера и того, с чем ему предстоит столкнуться в работе.

Фрезерный стол из фанеры – эконом вариант

Всем здравствуйте! Простейший фрезерный стол для домашнего применения можно изготовить своими руками практически без финансовых вложений и имея в наличии минимальный набор электроинструмента. Конечно, ожидать от такой самоделки максимального функционала и качества не стоит, но для выполнения простых задач и для начинающего самоделкина вполне пригодный инструмент. Желание изготовить, что-то подобное возникло давно и приобретенный в далеком прошлом ручной фрезер «Интерскол ФМ-32/1900Э» ждал с нетерпением. Опыта в данном направлении у меня нет, так что не судите строго, советы и критика приветствуются.

После мониторинга всемирной паутины и рассмотрения множества вариантов решил изготовить для первого раза самый простой и недорогой, на мой взгляд, стол для ручного фрезера.

Для начала нужно определиться с размером рабочей поверхности. В интернете множество вариантов с абсолютно разными размерами и в данном случае основная проблема в материале, из которого изготовить стол. Это может быть толстая фанера, ЛДСП или подобный материал, главное чтоб поверхность была ровная и достаточно жесткая. В наличии после ремонта остался кусок березовой фанеры 1500 * 450 * 18 мм, из этого обрезка и изготовил основные элементы стола. В данном варианте рабочая поверхность имеет размеры 80*44 см. Из остальной части фанеры в дальнейшем изготовил параллельный упор и лифт для фрезера.

С ручного фрезера снял подошву при помощи которой разметил и выпилил при помощи электролобзика сквозной контур в столешнице. Отверстие в столешнице сделал немного больше подошвы, что бы плита фрезера свободно заходила.

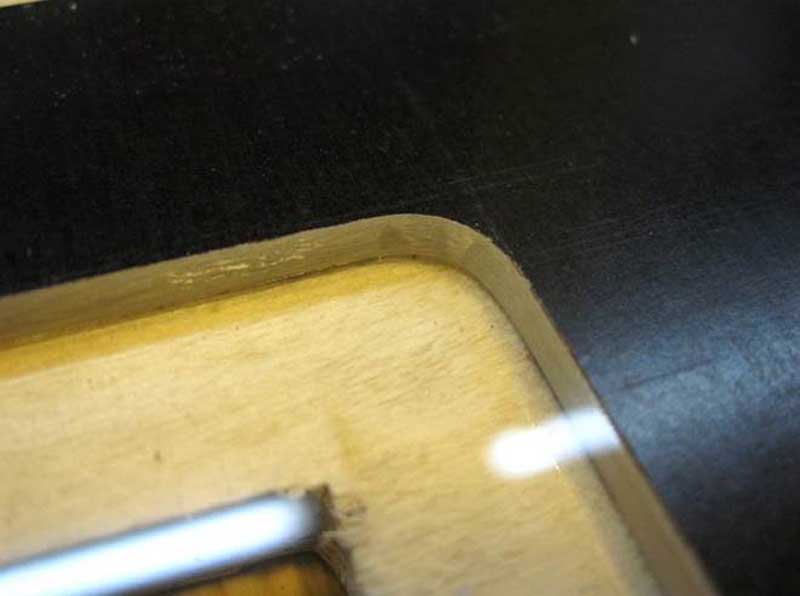

На столешнице разметил контур стальной плиты и при помощи пока еще ручного фрезера утопил заподлицо будущую подошву. Возможно, из за отсутствия опыта идеально точно отфрезеровать не получилось и при установке пришлось подгонять под одну плоскость, при помощи подкладок под плиту из обрезков от пластиковой бутылки.

Разметил и просверлил отверстия для крепления к фрезеру. Все отверстия рассверлил сверлом большего диаметра, чтоб шляпки болтов и саморезов крепления плиты к фрезеру и к столу были заподлицо.

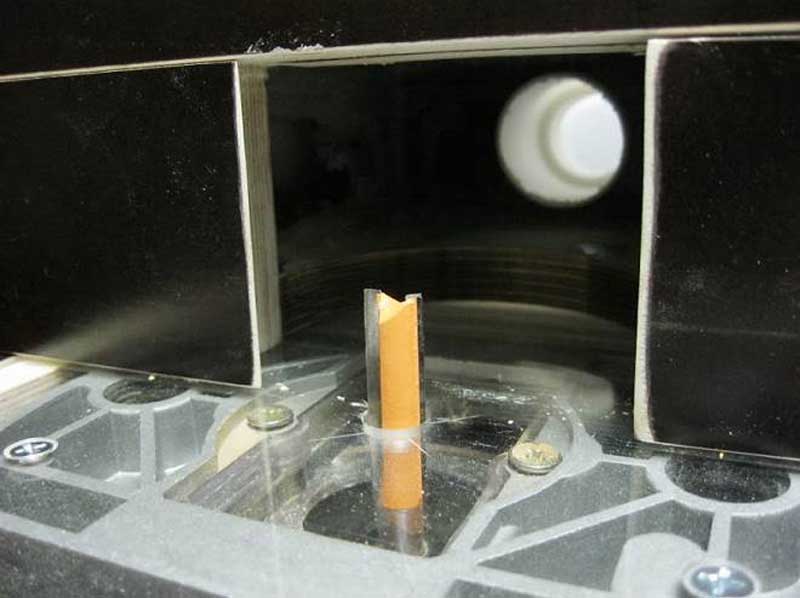

Закрепил фрезер, и отметил центр будущего отверстия под фрезу. На данном этапе появилось несколько вопросов, а именно какого диаметра делать отверстие под фрезы и стоит ли делать составную плиту для возможности установки больших фрез. От секционной плиты решил отказаться, так как это усложняет данную конструкцию, а первоначальная цель – изготовление простого фрезерного стола. Диаметр отверстия под фрезу было решено сделать немного больше самой большой фрезы, которая была в наличии, а именно 32 мм в диаметре. Скорей всего этого будет достаточно для данного столика, а в случае острой необходимости использовать фрезы большего диаметра придется изготовить еще одну стальную плиту или усовершенствовать имеющуюся. Отверстие высверливал сверлом небольшого диаметра по наружной окружности с последующей обработкой круглым напильником – это самый трудоемкий этап.

Параллельный упор начального уровня готов, осталось только проверить правильность установки угла 90 градусов, у меня изначально немного не совпало. Для регулировки угла под крепежные уголки подложил тонкие подкладки.

Следующий этап – лифт для фрезера. Изначально рассматривалось три версии: с верхней регулировкой, с регулировкой с помощью автомобильного домкрата, и при помощи резьбовой шпильки. С верхней регулировкой – удобный вариант, но требует изменения конструкции фрезера и наиболее трудоемкий, а так как это пробный вариант, пришлось отказаться. Лишнего автомобильного домкрата в наличии не оказалось, следовательно, вторая версия тоже отпала. Приступил к реализации третьей версии.

Процесс изготовления самодельного стола

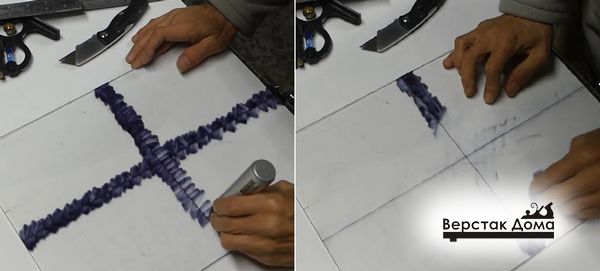

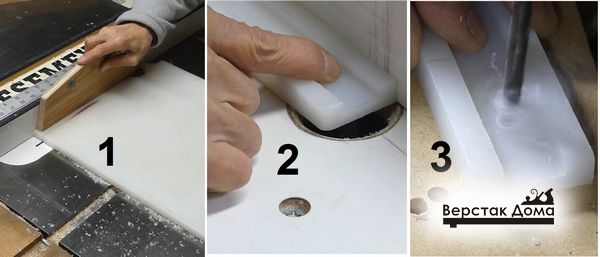

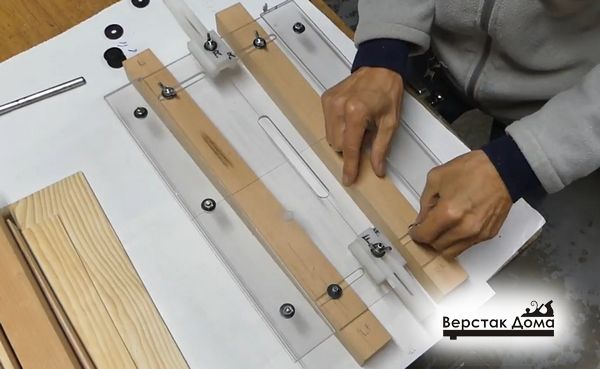

Вырезать из оргстекла пластину для платформы размерами 50х40 мм. При помощи отрезного ножа прорезать две линии по центру листа вдоль и поперек.

После этого скотч снимают. Простым фломастером зарисовывают линию прорези для того, чтобы она четко проявилась.

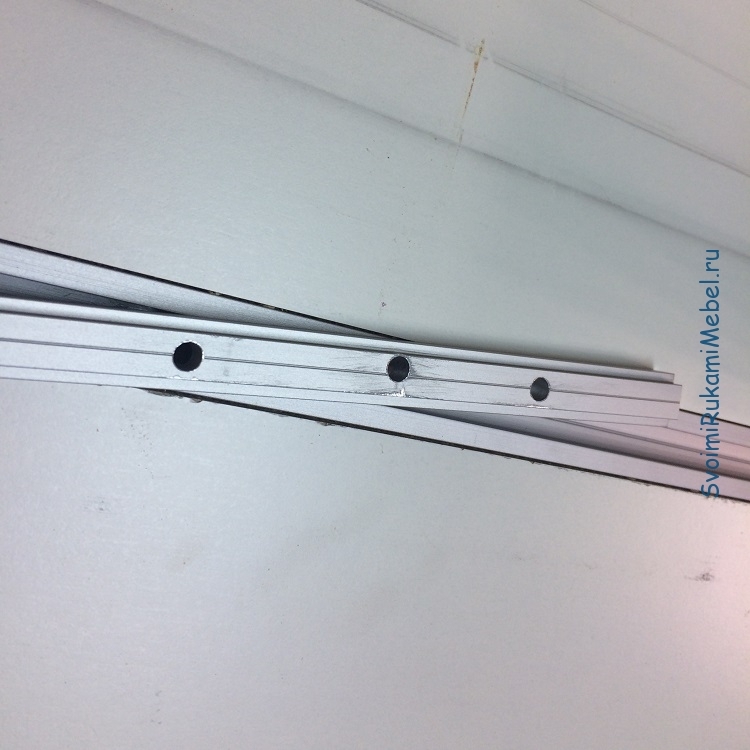

Из оргстекла отрезают две полосы размером 500х50 мм для изготовления направляющих фрезерного стола. Грани направляющих шлифуют для снижения трения.

Далее, в нижней стороне пластины для платформы, с двух сторон просверливают по 3 отверстия. Выполняют эту операцию сверлом с головкой для фаски В эти отверстия снизу будут вставляться винты с потайной головкой. На одной из направляющих полос оргстекла прорезают соответственно 3 отверстия. Затем соединяют одну направляющую с платформой и наживляют гайки с шайбами.

На ручной фрезер устанавливается коническая фреза. Фрезер прижимают к платформе, при этом конец фрезы совмещают с линией по центру платформы, и зажимают болт на направляющей. Повторяют эту операцию на другом конце направляющей, и зажимают все болты. Аналогично прикручивают вторую направляющую.

Таким образом, ручной фрезер скользит по платформе из оргстекла вдоль направляющих, которые жестко фиксируют его с двух сторон, не допуская погрешностей и ошибок.

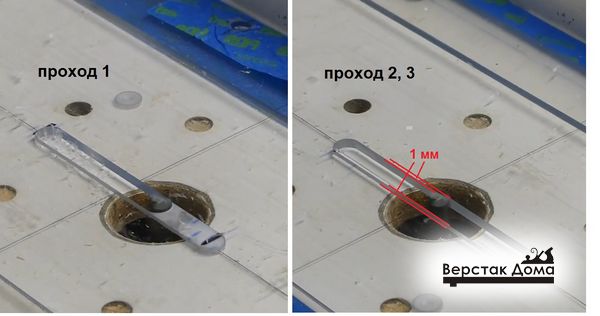

Затем с помощью фрезерного станка прорезают паз для фрезы, предварительно разметив фломастером на платформе ее размеры. Поскольку ее ширина должна быть на 1 мм больше самой крупной имеющейся пальчиковой фрезы, паз делают за 3 прохода.

Аналогично размечают и прорезают пазы для фиксации стола.

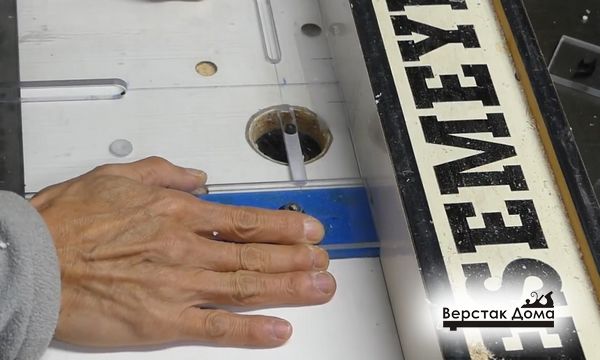

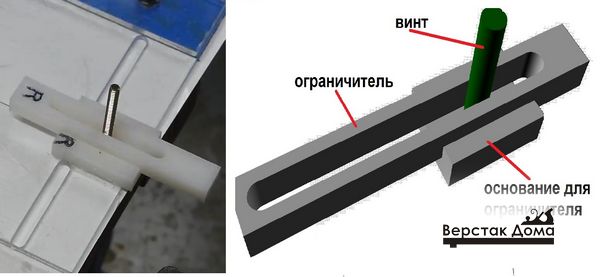

На следующем этапе из полистирола необходимо изготовить оснастку для крепления ограничителей. Ограничители передвигаются и фиксируются на основании для ограничителей, которое крепится на платформе стола.

Последовательность выполнения операций:

- Вырезают заготовки из полистирола на циркулярной пиле.

- Фрезеруют пазы.

- Сверлят отверстия для крепления.

Заготовку разрезают на 2 симметричные части. Вставляют винт в основание для ограничителя, и приклеивают его к платформе стола.

Фрезеруют в заготовках ограничителей пазы и вставляют в основания, продев винты в отверстия пазов. При необходимости, торчащие винты спиливают болгаркой и зашлифовывают заусенцы напильником.

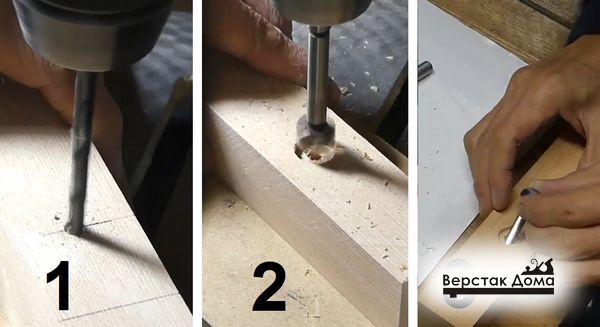

Следующие операции проводят в 3 приема:

- Сверлят отверстия в прижимных брусках.

- Фрезой выбирают потай для шляпок мебельных болтов.

- Вставляют болты в отверстия.

С обратной стороны платформы вставляют бруски так, чтобы болты прошли в пазы для фиксации стола. На мебельные болты и винты ограничителей накручивают барашки.

Конструкция фрезерного стола изготовлена своими руками, и готова к использованию.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Конструкция станка должна быть максимально простой и одновременно надежной

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

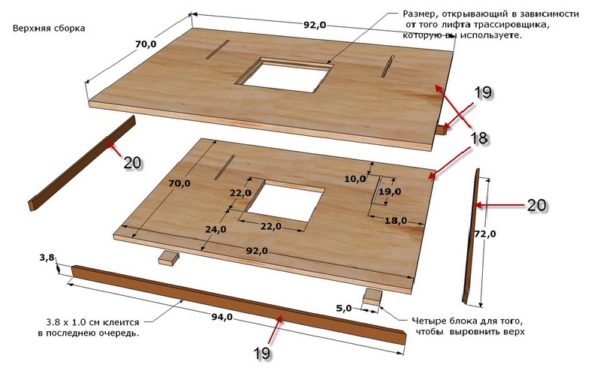

Чертеж простой столешницы под фрезер

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Если потребность в ручном фрезере выше, нет смысла сооружать сложный станок

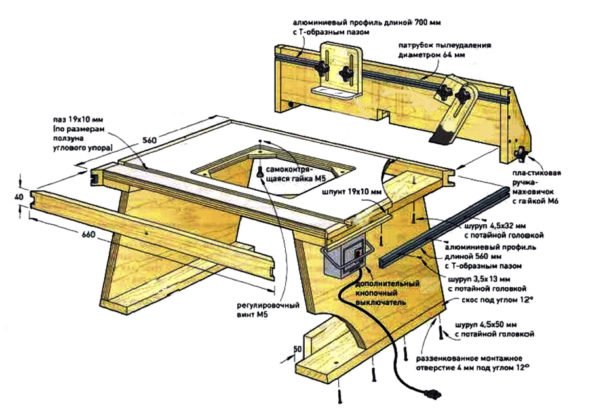

Вариант 5. Небольшой настольный фрезерный стол

Небольшой настольный фрезерный стол и детальный анализ его изготовления показаны на фото.

Как изготовить верхний прижим

Для обработки деталей больших размеров и создания безопасных условий работы на станке применяют так называемый верхний прижим. Его изготовление основано на использовании ролика. Перед устройством этого приспособления разработайте его чертеж.

Роликом может служить шариковый подшипник. Его установка выполняется на специальном устройстве, дающем возможность зафиксировать обрабатываемую деталь на любом расстоянии от рабочей поверхности.

Мощность привода фрезерного станка

В качестве привода фрезерного станка целесообразнее всего применить электродвигатель с мощностью 1,1-2 кВт и числом оборотов 3000 в минуту. При использовании маломощного электродвигателя не получится применять любую фрезу, станку не хватит мощности. При заниженном числе оборотов будет получаться некачественный рез.

Вы ознакомились с несколькими вариантами решений вопроса; как обзавестись фрезерным столом. Какой из них вам придется по душе, это ваш выбор. Мы будем рады, если сумели вам помочь

Рекомендуем вам еще:

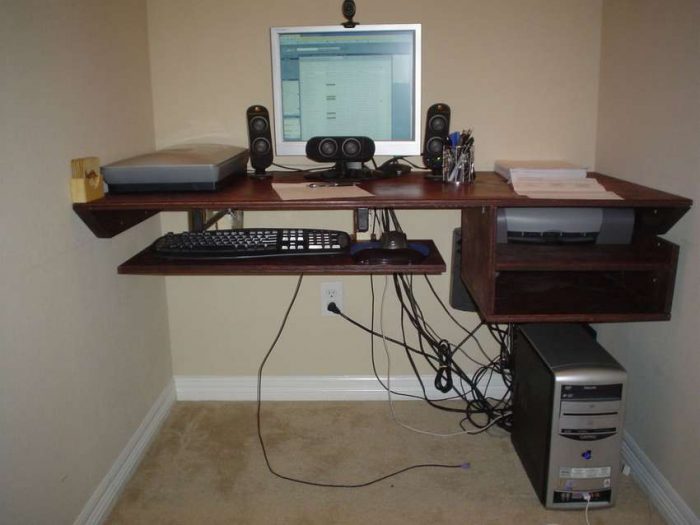

Схема конструкции

Для самостоятельного изготовления столешницы обычно используют МДФ-плиты, оклеенные различными пластиковыми покрытиями, толстую фанеру или доски. Эти материалы легки в обработке, имеют небольшой вес и долговечны.

Деревянная конструкция легка в обработке и использовании

Некоторые мастера считают, что металлическая столешница наиболее прочна и долговечна. Они правы, но такой стол с электроприбором станет отличным проводником, что небезопасно. Также металл подвержен коррозии, поэтому его необходимо покрасить.

Крышки фрезерных столов должны быть гладкими. Часто их изготавливают из пластика или металла. Эти столы имеют идеально ровную поверхность, которая невосприимчива к влаге. Фенольные пластики хорошо поддаются обработке. Это очень удобно при изготовлении пазов для алюминиевого профиля или при высверливании отверстий для креплений продольного упора. Как и МДФ, фанера и доски, эти материалы имеют приемлемые цены.

В фирменных столешницах, изготовленных из стали или алюминия, уже предусмотрены отверстия под определённую модель фрезера. Если выпускаемые модели столешниц из МДФ-плит или пластика, то фирмы подготавливают только отверстия под пластины. Хотя это бывает не всегда.

В подошве пластины есть отверстия, через которые фрезер крепится винтами к её основанию. Эти пластины могут изготавливаться из металла, пластика, поликарбоната или алюминия. Пластину для фрезера необходимо устанавливать вровень с поверхностью столешницы. Если какая-либо часть пластины выступит над поверхностью, обрабатываемые детали будут зацепляться за неё.

Крышка стола оборудована регулировочными винтами или другими приспособлениями для выравнивания пластины. Лучше выбирать пластину со сменными кольцами. Это необходимо, чтобы подбирать отверстия колец по размеру диаметра фрезы. Этим облегчается удаление стружки и другого мусора с рабочей поверхности фрезерного стола.

Создают удобство при подборе диаметра фрезы

При выполнении фрезерных операций часто необходим продольный упор, который направляет заготовку под нужным углом. Чтобы работа выполнялась точно, он должен быть ровным по всей длине, расположен строго перпендикулярно относительно поверхности стола и легко перенастраиваться для различных процессов. Лицевые части упора можно делать как сплошными, так и в виде нескольких накладок. Чтобы скапливалась стружка и мусор, боковой упор оборудуют патрубком. К нему подключается шланг пылесоса.

Лицевые части упора в виде нескольких закрепляемых накладок

Фрезерный стол можно модернизировать станиной, в которую будет закреплена болгарка. Подробнее о самостоятельном изготовлении этой конструкции вы можете прочесть здесь.

Виды

Фрезеровальный стол – включая универсальный, синусный наклонный, крестовый, глобусный поворотный, угловой, магнитный, боковой, профессиональный, продольный, вакуумный, столярный, можно как приобрести, так и изготовить собственноручно. Прежде чем решиться на такой шаг, мастер определяется с типом и разновидностью выбираемого фрезерного станка.

Скамейка

Внешне такой стол напоминает обычную лавку-скамейку без спинки и подлокотников, койку без подголовника или простейшую кровать-топчан. По сути, вышеуказанные разновидности опор произошли от простого табурета. Это основание с четырьмя ножками, имеющее открытое пространство под столешницей. Все приводы и механизмы закрепляются на самой столешнице. Плюсы конструкции – простота изготовления и значительно уменьшенный вес.

Переносной

По сути, это столешница с укороченными ножками. Ставится в любом месте верстака. Рама выполняется из толстых (от 40 мм) досок или свариваемых профтруб. Оснащён лишь направляющей. Легко перенести, убрать в сторону (когда не нужен). Минус – значительно сниженная по сравнению с предыдущим вариантом жёсткость конструкции.

Отдельный

Стационарный стол-верстак, для перемещения с места на место которого потребуется помощь нескольких человек. Под столешницей расположились закрытые полки и ящики для инструментов и приспособлений. Обшит со всех сторон доской и/или листовой сталью толщиной от 3 мм. Рама выполнена из толстостенной профтрубы (толщина стали – 3… 7 мм).

Вариант 1. Инструкция по изготовлению стола для ручного фрезера

Материалы для изготовления фрезерного стола

Для сооружения фрезерного стола понадобиться:

- 4 бруска квадратного сечения;

- обрезки ДСП и фанеры, размеры которых определяются при построении чертежа стола;

- метизы (гайки, болты, саморезы, петли и пр.);

- домкрат;

- металлический профиль;

- шестимиллиметровая стальная пластина;

- алюминиевые направляющие;

- подвижная каретка-упор (направляющая от пилы);

- ручной фрезер.

Чертеж самодельного фрезерного стола (вариант 1)

В любом случае, перед тем как начать делать любой такой стол, чертеж нужно выполнить с обозначением всех размеров и определением расположения рабочих элементов относительно друг друга.

Пошаговая сборка

Рассмотрим подробно каждый шаг по изготовлению и креплению каждого элемента самодельного фрезерного стола.

1-й шаг. Для изготовления стационарной основы для стола потребуются бруски и обрезки ДСП, из которых скручиваем опоры-ножки, дополнительно усиливаем жесткость с помощью горизонтальных соединительных панелей из фанеры. В правой боковой части вырезаем отверстие под кнопку пуска, которая будет подсоединена к ручному фрезеру.

2-й шаг. Столешницу стола выполняем из ДСП. Делаем ее подъемной вместе с фрезером, для чего устанавливаем петли и изготавливаем дополнительную основу-опору из 15-тимиллиметровой фанеры.

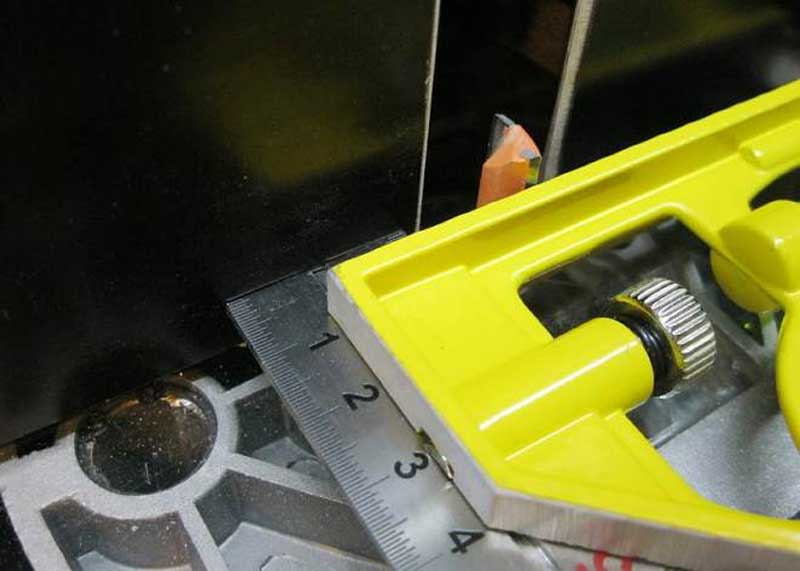

3-й шаг. Чтобы ровно перемещать обрабатываемую заготовку вдоль стола, например, чтобы прорезать в ней паз, применяется двигающаяся каретка-упор. В столешнице вырезаем канавку под направляющие подвижного упора и устанавливаем в нее металлический профиль. В качестве каретки-упора можно использовать направляющую от старой пилы.

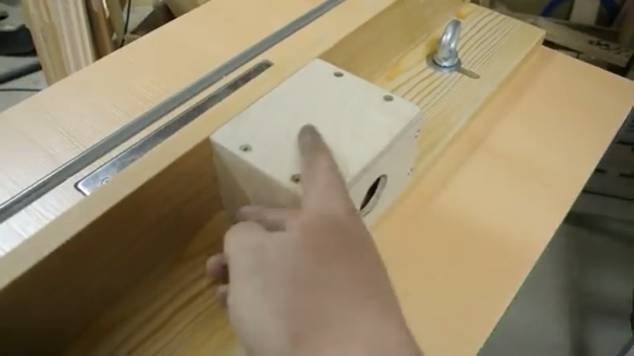

4-й шаг. Продольный упор также выполняем из ДСП и делаем его подвижным для регулирования вокруг фрезы зазоров. Для обеспечения подвижности вырезаем в верхней части упора перпендикулярные пазы и крепим упор к столешнице фиксаторами. Посередине вырезаем небольшой паз для высасывания стружки и прочих отходов фрезерования.

5-й шаг. Из тонкой фанеры мастерим короб с отверстием для подсоединения шланга пылесоса, который будет удалять образовавшуюся в процессе фрезеровки пыль и стружку. Крепим короб сзади перпендикулярного упора.

6-й шаг. Берем шестимиллиметровую стальную пластину и прикручиваем ее к столешнице вровень с поверхностью. В процессе крепления следим, чтобы ее края не выступали над столешницей, иначе обрабатываемые детали будут за них цепляться. К пластине снизу будет крепиться ручной фрезер.

7-й шаг. Прикрепляем фрезер за алюминиевую подошву к низу пластины с помощью болтов, но не забываем предварительно просверлить в подошве отверстия под болты. Крепление ручного инструмента к съемной пластине, а не непосредственно к столу, обеспечивает экономию глубины фрезерования и позволяет легко заменять фрезу.

8-й шаг. Сооружаем лифт фрезера. Для этого используем автомобильный домкрат, позволяющий изменять высоту фрезы с максимальной точностью.

9-й шаг. Снимаем с фрезера ручки и вместо них прикручиваем алюминиевые направляющие, которые соединяем с механизмом домкрата.

Конструкция и видео самодельного фрезерного стола для ручного фрезера

Прежде чем приступить к изготовлению фрезерного стола необходимо точно определится с его конструктивными особенностями. Данная статья предоставляет инструкцию, согласно которой изготавливается простой фрезерный стол. Другие первого варианта сборки подробности смотрите на видео ниже.

Проверяем надежность крепления всех элементов – и фрезерный стол своими руками готов!

Предлагаем на ваш вкус еще несколько моделей фрезерный станков по дереву, сделанных своими руками.

Пошаговая инструкция изготовления фрезерного стола

1. Размечаем столешницу из ЛДСП по схеме ниже:

Делим столешницу на 3 равных части. Первая линия — расположение шины для углового упора. Вторая линия — 0, т.е. это будет точка отсчета. Проводим по центру перпендикулярную линию: в месте пересечения со второй линией — центр фрезера.

Справа и слева отступаем по 10 см, отчерчиваем. Эти линии — будущее расположение шин для параллельного упора.

2. Далее нужно укрепить столешницу брусками. При закреплении брусков нужно учесть, что их крепление саморезами не должно попадать в линии и вокруг них примерно на 7-10 см, так как возможно повреждение фрезы. Шайбы нужны, чтобы не сильно «утопить» саморез и не испортить гладкую поверхность ЛДСП.

3. Бруски для крепления самого фрезера у меня остались от предыдущей версии стола, который был больше похож на поделку семиклассника

Со стороны крепления столешницы также выфрезеровал углубление примерно на 4-6 мм, чтобы фрезер стоял более точно и надежно. Фрезер просто вставляется в созданный паз и фиксируется комплектными направляющими от фрезера в пазы на фото ниже.

4. Переворачиваем столешницу, фиксируем купленную шину с ползуном параллельно линии, которая предназначена под шину для углового упора. Размер шины T-track PR TR019 в ширину 19 мм, в высоту 12,5 мм. Фрезеруем на полную длину столешницы.

Аналогичным образом фрезеруем под пазы для параллельного упора. Длина паза должны быть от 0 до края столешницы.

С дальней стороны столешницы от противоположной шины

Линия 0. И на верхнем и на нижнем фото ровно 50 см.

5. После примерки шины разрезаем ее на 3 куска: 80 см, 20 см и 20 см. Немного зашлифовываем торцы, чтобы не пораниться при монтаже и последующей эксплуатации.

6. Без сверлильного станка или кондуктора очень сложно сделать точно перпендикулярные и ровные отверстия в шине и ползуне. Например, вот так я испортил один отрезок ползуна:

В шине обязательно нужно сделать зенковку отверстия, чтобы шуруп крепления не выступал в шине и не мешал двигаться ползуну.

7

Чтобы фрезерный стол приносил максимум удовольствия очень важно, чтобы плоскость шины идеально совпадала с плоскостью столешницы. Вставляем вот такие самодельные приспособы.

фото приспособы

Смазываем все пазы эпоксидным клеем, вставляем приспособы в паз, шину вставляем в паз и прикручиваем к столешнице. Благодаря таким приспособам и клею шина не будет прогибаться или выпирать при последующей эксплуатации.

8. Параллельный упор я сделал из бруска 800 x 40 x 80 мм. Самая ровная сторона бруска и будет упором. Сверлим брусок с двух сторон напротив установленных шин, чтобы болт М8 резьбой свободно двигался в отверстии. Шляпку болта вставляем в шину — она идеально подходит под ширину. Надеваем шайбу и закрепляем звездообразной ручкой.

9. Угловой упор изготовлен из ползуна, куска бруса и фанеры.

Через некоторое время я все же купил обычный с транспортиром, так как нужно было фрезеровать под разными углами.

Самодельный стол

Наиболее примитивный чертеж самодельного стола для фрезера — это столешница из МДФ, в которой проделано отверстие для прохода фрезы и прикреплена направляющая линейка — ровно обструганная доска. Такая столешница может быть размещена между двумя верстаками или установлена на собственные ножки. Ее преимущества в простейшей и быстро изготавливаемой конструкции. Выполнять серьезные работы по дереву подобное устройство вряд ли позволит. Рассмотрим более функциональные варианты, в том числе и поворотный.

Маленький фрезерный столик

аккуратный и небольшой столик

аккуратный и небольшой столик

Настольная модель для ручного фрезера, которую можно сделать за несколько вечеров самому. Конструкция легкая и мобильная, помещается на полке, занимает мало места, а чертежи его просты.

- Рабочая поверхность и боковые стойки выполняются из толстой ламинированной фанеры №15. Размер столешницы 40 х 60 см, высота без углового упора 35 см, высота упора 10 см. В поверхности рабочего стола выбираются три паза для установки рельсов. Сюда устанавливают разные вспомогательные устройства и перемещают вдоль столешницы.

- Чтобы конструкция была устойчивой, ножки выполняются из ДСП или МДФ №22. Ножки размещают с небольшим отступом, оставляя немного места для крепления шаблонов, прижимов с помощью струбцин.

- Чтобы прикрыть механизм, снизу устанавливается передняя панель из фанеры или ДСП.

- Для бокового упора предусмотрены пазы, по которым он перемещается. Стопорится в нужном месте с помощью болтов с гайками-барашками. Упор можно демонтировать и установить на освободившееся место любое удобное приспособление.

- К упору подсоединяется патрубок для отвода стружки, в обилии выделяющейся во время работы. Стружкоотводы фрезера и стола через пластиковые гофры от канализационных сифонов объединяются разветвителем для водопровода. К нему на хомут прикрепляется шланг от бытового пылесоса. Получается очень эффективная система удаления стружки, она практически не разлетается по помещению.

- Так как станок рассчитан на ручной фрезер, специальный тумблер включения-выключения не требуется.

- Упор состоит из двух частей, которые приближают или раздвигают в зависимости от диаметра рабочего органа. Для крепления створки предусмотрена гайка-барашек. Предлагаемая модель хороша тем, что инструмент легко вынимается из станины для замены резаков.

- Монтажная площадка для фрезера выполняется из текстолита или оргстекла. Предварительно демонтируется пластиковая площадка из комплекта фрезера. Выемки для монтажной площадки выбирают фрезером, а дорезается отверстие электролобзиком. Когда отверстие готово, оргстекло подгоняется под его размеры и форму. Оно должно плотно и без выступов укладываться в окошко.

Такой вариант удобен для маленьких ручных инструментов. Если же делается стационарный стол под большой фрезер, к одной монтажной площадке прикрепляются вставные кольца под различные поперечники фрез.

створки упора

створки упора

Чтобы заготовка продвигалась плавно, на боковой упор устанавливаются стопоры движения. Также на боковой упор прикрепляются прижимы, которые удерживают деталь возле фрезы во время работы. Дополнительное удобство создают салазки, по которым заготовка перемещается под прямым углом. А чтобы сделать работу безопасной, изготавливаются толкатели.

Стол готов к использованию, его недостаток в отсутствии регулировки глубины обработки. Это делается вручную, путем надавливания на инструмент. С первого раза «попасть» в нужную глубину невозможно. Поэтому рекомендуем оснастить стол лифтом.

В станине надо сделать отверстие, куда вставляется регулировочный болт с гайкой-барашком. Глубина фрезерования плавно изменяется подкручиванием барашка.

Некоторые умельцы приспосабливают под лифт для мощного фрезера старые автомобильные домкраты. Устройство прикрепляют под фрезером, в боковой стенке проделывается отверстие для вывода ручки домкрата наружу. Ручку домкрата можно согнуть под нужным углом, при вращении фрезер плавно с шагом 2 мм перемещается вверх и вниз.

Еще одна модель самодельного фрезерного стола для фрезера в видеоролике:

https://youtube.com/watch?v=m0fJRF-JK58

Конструктивное исполнение фрезерного стола

Настольный станок для фрезерования древесины показан ниже.

|

Конструктивная проработка изделия в программах трехмерного моделирования. |

|

Общий вид готового столика |

|

Вид сзади. Из специального ящика, установлено на упоре выходит шланг, соединяемый с пылесосом. Так производится отвод пыли, образующейся при фрезеровании заготовок. |

|

Вид спереди. |

|

В настоящий момент пальцевая фреза поднята максимально высоко. Окно раздвинуто. |

|

Створки сдвинуты. Сама фреза опущена вниз. |

|

Ручной фрезер, устанавливаемый в пространство под столешницей. |

|

Конструктивное выполнение соединений для отвода пыли (аспирационная система). |

|

Особенности крепления инструмента. Видны трубопровода для отвода стружки. |

|

Установка длинного винта. С его помощью регулируется положение фрез на рабочей поверхности. |

|

Вращая гайку на винте, производится перемещение фрезера вверх или вниз. Используется торцевой ключ. |

|

С помощью мерительного инструмента выставляется вертикальный вылет фрезы за пределы стола. |

|

Регулирование положения фрезы от упора. |

|

Рабочий стол. Фрезер не установлен. Видно только оргстекло, к которому выполняется крепление фрезера. |

|

Качество выполнения работы. Между стеклом и столешницей нет зазоров. |

|

Перед установкой в стол фрезер прикручивается к опорной площадке из оргстекла. |

Теперь добавьте пару простых дверок

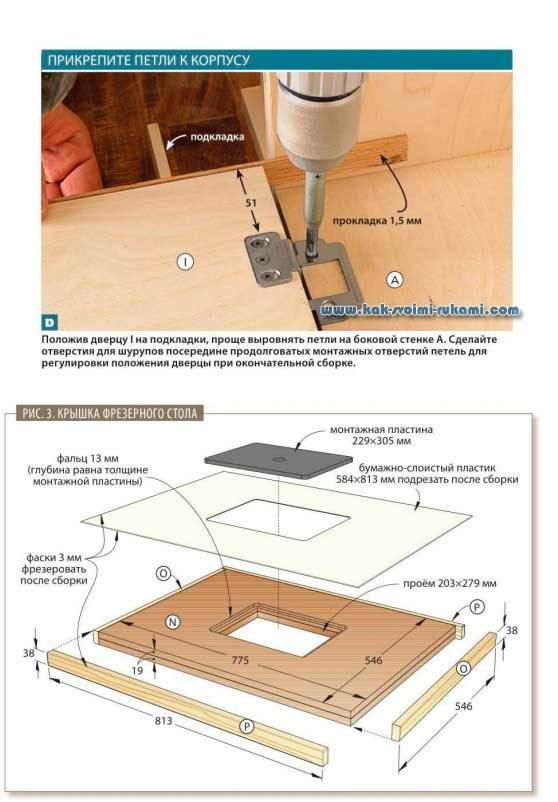

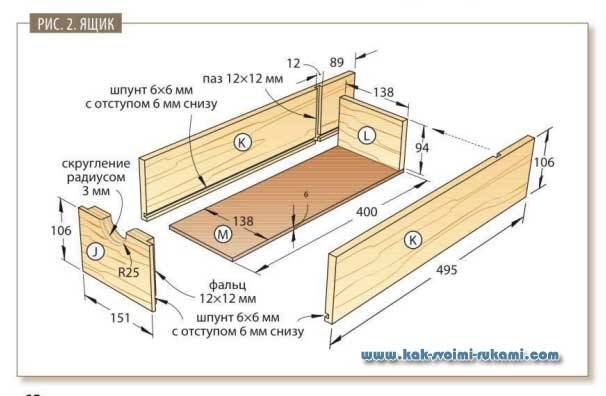

1. Измерьте высоту и ширину нижнего отсека и выпилите две дверцы I, сделав их на 3 мм ниже высоты проема и на 5 мм меньше половины его ширины (рис. 1).

2. На каждой дверце I выпилите электролобзиком полукруглый вырез для пальца и гладко отшлифуйте кромки. Отфрезеруйте 3-миллиметровые скругления на передней и задней стороне вырезов, а остальные рёбра смягчите с помощью наждачной бумаги № 120.

3. Прикрепите к дверцам I петли, отступив сверху и снизу 51 мм. Положите корпус на боковую стенку и приставьте рядом дверцу, подложив под неё подкладки. (В нашем случае толщиной 22 мм.) Вставив между нижней кромкой дверцы I и нижней полкой В проставку толщиной 1,5 мм, прикрепите петли шурупами к корпусу (фото D).

4. В указанном месте прикрепите шурупами к дверце пластину магнитной защёлки и приложите к ней саму защёлку. Затем закройте дверцу и, заглянув в корпус с задней стороны, отметьте место, где магнитная защёлка касается снизу верхней полки В. Просверлите отверстия для шурупов и прикрепите защёлку к верхней полке. Теперь положите корпус на другой бок и проделайте те же шаги для монтажа второй дверцы.