Сварочные электроды своими руками

Содержание:

- Маркировка

- Таблица марок стержней и сферы использования для ручной дуговой сварки и наплавки легированной стали

- Рекомендации от мастеров

- Виды электродов

- Разновидности расходников

- Особенности технологии дуговой сварки неплавящимся электродом

- Технические особенности: конструкция и принцип работы

- Назначение электрода

- Виды электродов для ручной дуговой сварки

- Технические характеристики УОНИ

- Маркировка

- Какие сварочные электроды лучше купить

- Назначение сварки

- Сварка электродами с рутиловым покрытием

- Как выбрать диаметр электрода, как его подключить и какую выставить силу тока

- Заключение

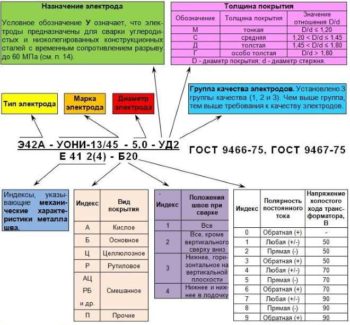

Маркировка

Требования для стержней определяют ГОСТ 9466—75, ГОСТ 9467—75 и ГОСТ 10052—75.

Так как в наше время благополучно существуют многие марки электродов, то сложно дать точную характеристику всех их видов, ведь со временем (с ростом повсеместной востребованности выполнения сварки в любых отраслях и сферах) увеличивается количество марок сварочных электродов. Производители стараются привнести что-то новое в свои разработки, но суть по-прежнему заключается в том, чтобы сделать процесс электросварки максимально удобным. Полная информация о свойствах конкретного электрода указывается производителем в маркировке. Ее расшифровка лучше всех поможет сварщику понять, подойдёт данный электрод для создания крепкого шва или нет.

- Э – изделие для электродуговой сварки, электрод.

- Следующая за «Э» цифра – показатель сопротивления разрыву.

- Прописанные следом буквы обозначают назначение изделия. Например, А – улучшенный вид пластичности, Н – наплавление на поверхности, У – подходит для углеродистых и низколегированных конструкционных сталей, Т – для теплоустойчивых легированных сталей.

- На четвертой позиции находится информация о толщине покрытия.

- Особые индексы, описывающие металл.

- Обмазка обозначается следующими буквами: А, Б, Р, Ц, П. Ими характеризуется тип покрытия, соответственно: кислое, основное, рутиловое или же целлюлозное. «П» – это прочие покрытия.

- Здесь есть такая важная информация, как положение сварочного шва в пространстве: 1 – во всех положениях, 2 – во всех, за исключением направления сверху вниз вертикально, 3 – нижнее, горизонтальное вертикально и снизу вверх вертикально. Четверка в маркировке значит возможность сварки в нижнем и нижнем «в лодочку» положении шва.

- 0 – обратная полярность при постоянном напряжении, 1, 4, 7 – любая полярность (соответственно, здесь и далее для переменного напряжения 50–55 В, 70–80 В, 90–95 В), 2, 5, 8 – прямая полярность, 3, 6, 9 – это обратная полярность.

Таблица марок стержней и сферы использования для ручной дуговой сварки и наплавки легированной стали

Большинство стержней специально разработано для работы с определенным видом материалов. К ним относятся легированные стали. Они широко используются в промышленности, поэтому под них были созданы соответствующие расходные материалы.

Они содержат те же элементы, что и сталь, чтобы компенсировать их во время работы. Таким образом, электродуговая сварка будет наиболее эффективна.

| Тип стержня | Марка стали |

| Э-70 | Х2ГМР, 14 ХМНДФР, 14 ХГНМД |

| НИАТ 3М | 30 ХГСА, 30 ХГСНА, 25 ХГСА, 20 ХГСА |

| УОНИ 13/85 | 35 ГС, 30 ХГ2С, 25 Г2С |

| ОЗС-11 | 2 МХ, 12 ХМФ, 15 Х1М1Ф, 15 ХМ |

| ТМЛЗУ | 2 Х1МФ, 20 ХМФЛ, 15 Х1М1ФЛ, 15 Х1М1Ф |

| ЦЛ-45 | 15 Х1МФ, 12 Х1МФ |

Рекомендации от мастеров

Советы опытных сварщиков начинающим мастерам:

- Рекомендуется вести сварку заготовок электродами, изготовленными из сплава одной марки. Информация о химическом составе инструмента указывается производителем на упаковке.

- Необходимо учитывать соотношение толщины заготовок и диаметра электрода. При использовании инструмента с повышенным сечением возможно прожигание листового алюминия.

- Расходные материалы не рекомендуется просушивать более чем 2-3 раза из-за деградации покрытия.

- Перед началом электросварки кромки сопрягаемых деталей необходимо обработать абразивным инструментом, удаляющим окислы.

Начинающим сварщикам рекомендуется потренироваться на сварке конструкций из толстостенных заготовок или отходов. По мере получения опыта можно переходить к соединению листов.

Из-за повышенной текучести расплава сформировать тонкий и равномерный шов затруднительно. Крупные узлы рекомендуется сваривать в несколько этапов с перерывами для очистки мест соединения от шлака.

Виды электродов

Чтобы качественно и прочно соединить несколько конструкций, сделанных из металла или сплава, используют сварочные оборудования. Одной из важных деталей в каждом инструменте является электрод. Необходимо знать обозначение электродов для сварки, чтобы шов на исходе получился качественным и максимально надежным.

Для более детального и доступного понимания, изучения, применяются виды и марка электродов. Один из самых популярных вопросов у большинства сварщиков – как расшифровываются марки электродов.

Деталь применяется в работах, где присутствует ручная дуговая сварка.

Классификация подобных элементов содержит в себе два группы:

- плавящиеся элементы;

- неплавящиеся.

Особенности маркировки электродов.

Особенности маркировки электродов.

Кроме этого плавящиеся детали имеют своё подразделение на:

- покрытые;

- непокрытые.

Одним из главных и весьма актуальных вопросов для любого сварщика, которому предстоит работа с электродами МР, является их обозначение. В первую очередь, стоит отметить, что стержни, расплавляющиеся сварочным аппаратом, должны быть чугунными, стальными, медными или изготовленными из другого материала.

Они выступают в качестве анода либо катода, с функцией присадочного материала.

Защищенная поверхность у стержней плавящихся электродов является многофункциональной, сюда относится удержание дуговой оси и создание облака газов, что мешает шву окисляться.

Детали неплавящиеся производятся при помощи тугоплавкого материала, например, графита, угля либо вольфрама. С их помощью можно разжечь или удержать дугу. Заполняется шов за счет присадки, подающейся в ручном режиме.

Разновидности расходников

Для выполнения работ используют электроды с высокой температурой плавления, превышающей порог перехода в жидкую фазу свариваемых заготовок и температуру дугового разряда. Помимо графитовых или угольных стержней применяют инструменты из чистого вольфрама или сплавов на его основе. Материал электрода подбирают в зависимости от толщины и химического состава свариваемых деталей.

Графитовые

Данный вид устойчив к воздействию высоких температур и имеет повышенную долговечность по сравнению с угольными стержнями. Применяется для промышленной сварки медных сердечников кабелей или деталей, изготовленных из сплавов на основе меди или алюминия. Электроды могут использоваться для соединения конструкций из сталей с пониженным содержанием углерода (шов не отличается высокой механической прочностью) или для заделки дефектов на чугунных отливках.

Графитовые электроды для сварки являются неплавкими.

Угольные

Применяются при воздушно-дуговой разделке стальных листов или для устранения дефектов на поверхностях толстостенных заготовок (как с подачей присадочного материала, так и без проволоки). Сила тока в цепи до 600 А (достаточно для нагрева до температуры плавления конструкционных и низколегированных сталей). Предназначены для промышленного использования, в бытовых сварочных аппаратах не встречаются.

Угольные электроды предназначены для промышленного использования.

Вольфрамовые

Изделия предназначены для бытового или промышленного использования, позволяют соединять детали из различных металлов в среде инертного газа. Аргонодуговая сварка ведется электродами с сердечником диаметром 1-4 мм, покрытым защитным напылением. Поскольку температура плавления вольфрама выше температуры дуги, то инструмент не изнашивается и позволяет сваривать листы легированной стали. Для изменения рабочих характеристик в состав металла инструмента вводятся присадки (например, торий, иттрий или оксид лантана).

В соответствии с ГОСТ 23949-80, выпускаются следующие виды электродов:

- ЭВЧ — из чистого металлического вольфрама без легирования;

- ЭВЛ — с вводом 1,1-1,4% окиси лантана;

- ЭВИ — с использованием 1,5-3,5% окиси иттрия;

- ЭВТ — с содержанием 1,5-2,0% двуокиси тория (отличаются небольшой радиоактивностью и используются редко для сварки специальных конструкций).

Вольфрамовые электроды предназначены для бытового использования.Применимость переменного и постоянного тока зависит от марки электродов. Например, стержни серии ЭВЧ рассчитаны на подачу только переменного напряжения. Прочие изделия могут работать на любом токе и при прямой либо обратной полярности. Следует учитывать, что в процессе сварки происходит постепенное выгорание тугоплавкого сердечника (например, для вольфрамового стержня нормой считается сокращение длины на 10 мм на протяжении 5 часов непрерывной работы).

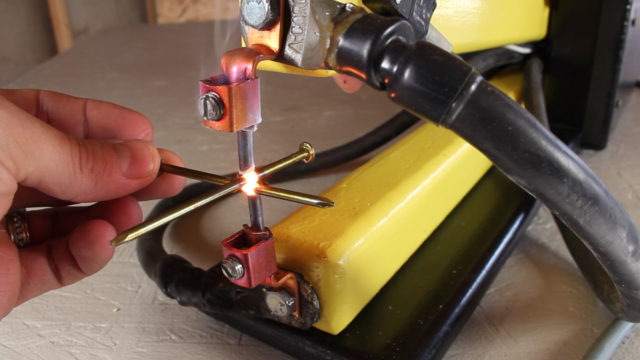

Особенности технологии дуговой сварки неплавящимся электродом

Технологический процесс TIG предусматривает применение переменного или постоянного тока (TIG-AC и TIG-DC соответственно), при использовании постоянного напряжения отрицательный вывод подключается к детали или инструменту (прямая и обратная полярность). При обратной полярности используют электроды с увеличенным диаметром сердечника. Применение переменного тока негативно сказывается на стабильности дуги, технология рассчитана на соединение деталей из алюминиевых и магниевых сплавов.

От выбранной полярности зависит тепловой баланс процесса сварки. При прямом подключении до 85% мощности дуги уходит на нагрев и плавление материала заготовок и присадочной проволоки, при обратной коммутации параметр сокращается до 50%. Для повышения эффективности работы аппаратов с подачей переменного тока используют электронные стабилизаторы разряда.

Технология дуговой сварки рассчитана на соединение деталей из алюминиевых сплавов.

Длина дуги выдерживается в пределах 1,5-3,0 мм, напряжение в цепи питания составляет 20-35 В. Наконечник неплавящегося инструмента имеет вылет в пределах 3-5 мм, при выполнении угловых швов допускается увеличение параметра до 5-7 мм. В зависимости от толщины свариваемого материала используют левое или правое положение распылителя на горелке, обеспечивающего подачу инертного газа.

Технические особенности: конструкция и принцип работы

Думаем, большинство из вас хотя бы раз в жизни видели электрод. Да, в конструктивном плане герой нашего обзора имеет весьма простой внешний вид – стержень с небольшим узким основанием и более широкой основной частью. На самом деле, в данном случае подходит утверждение: «Всё гениальное – просто». Основная тонкая часть, именуемая сердечником, изготавливается из определённого вида стали или сплава. Обволакивающее сердечник утолщение именуется покрытием и может иметь различный состав, влияющий на сферу использования электрода.

Торец, как и основание, не имеет покрытия, что позволяет получать прямой контакт со свариваемыми поверхностями ФОТО: en.ppt-online.org

С точки зрения техники выполнения сварки, происходит всё следующим образом:

- тонким основанием электрод закрепляется в электродержателе, после чего сварщик осуществляет контакт расходного материала со швом;

- под воздействием электрического тока металл сердечника начинает плавиться, заполняя собой пространство между двумя стыкуемыми участками;

- покрытие (либо смазка) постепенно испаряется, образуя вокруг рабочей зоны защитный «купол», улучшающий качество работы и предотвращающий возможное окисление кромок.

Стандартные электроды требуют постоянной замены – учтите это при больших объёмах сварки ФОТО: obinstrumente.ru

Назначение электрода

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования

Кроме того для нее характерен определенный состав.

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам

Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Виды покрытия электродов.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое;

- рутиловое;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

https://www.youtube.com/watch?v=AvCg7p3no98

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

Виды электродов для ручной дуговой сварки

Данный вид сварки осуществляется посредством постоянного и переменного тока. Работа с постоянным током требует применения выпрямителей или специальных преобразователей.

Для переменного тока используют сварочные трансформаторы особой конструкции. Наиболее распространенным является метод с использованием плавящегося в дуге стержня. Он позволяет работать с легированными и углеродистыми сталями, чугунами и некоторыми цветными металлами.

В первом случае швы формируются в результате расплавления электрода. Во втором – плавится присадочный материал, вводимый внутрь сварочной ванны.

Существует несколько критериев разделения электродов:

- толщина;

- качество;

- тип покрытия.

Кроме того они могут быть металлическими и неметаллическими. Ко второму типу относятся только неплавящиеся.

Технические характеристики УОНИ

Материал стержней: сварочная проволока Св-08 или Св-08А (13/55).

Тип обмазки: основная.

Расход на 1 кг расплавленного металла: 1,7 кг.

Длина при диаметре:

- 2-3 мм — 35 см;

- 4-5 мм — 45 см.

Коэффициент наплавки: 9 г/А*ч.

Механические и химические свойства

Данные приведены в таблице:

| Наименование характеристики | Значение |

| Механические характеристики | |

| Временное сопротивление, Н/кв. м | 420-540 |

| Ударная вязкость, Дж/кв. см | От 128 |

| Относительное удлинение, % | Не ниже 22 |

| Химический состав (массовая доля элементов), % | |

| Углерод | до 0,11 |

| Кремний | 0,25-0,5 |

| Марганец | 0,9-1,4 |

| Сера | до 0,03 |

| фосфор |

Сила тока

В отличие от рутиловых, электродам с основной обмазкой противопоказан высокий ампераж. Избыток тепла негативно сказывается на качестве шва.

Наблюдаются следующие нежелательные явления:

- Материал сильно коробится.

- Возрастает количество брызг.

- Металл активно испаряется.

- Усложняется контроль сварочной ванны.

- Металл вытекает (вертикальные и потолочные швы).

Рекомендуемые значения силы тока для электродов разных диаметров в зависимости от пространственного положения шва приведены в таблице:

| Диаметр электрода, мм | Положение сварочного шва | ||

| горизонтальное | вертикальное | потолочное | |

|

2 |

40-50 |

35-55 |

35-55 |

|

2,5 |

50-70 |

40-65 |

40-65 |

|

3 |

80-100 |

70-90 |

70-90 |

|

4 |

130-210 |

130-140 |

130-140 |

|

5 |

180-210 |

160-180 |

— |

Для расходников некоторых производителей, например, Лосиновского завода, ампераж немного занижают.

Количество в 1 кг

Зависит от диаметра, мм:

- 2 — 100 шт.

- 2,5 — 55-58 шт.

- 3 — 38 шт.

- 4 — 16 шт.

- 5 — 10 шт.

Масса 1 изделия соответственно равна: 10, 17-18, 26-27, 59-61 и 95 г.

Упаковка 5 кг.

Маркировка

В зависимости от производителя и конкретного вида изделий маркировка упаковок может несколько отличаться. Однако большинство рутиловых электродов маркируются практически одинаково. Рассмотрим подробнее на примере маркировки электродов МР-3.

На их упаковке можно увидеть следующую маркировку: Э 46 –МР-3–УД Е 430 (3)-Р26.

Разберём всё по порядку:

- Э46 — указывает на тип согласно ГОСТу. Это означает, что данная модель предназначена для сварки низколегированных и углеродистых сталей. Предел прочности при разрыве — 46 кгс/мм2.

- МР-3 — марка от производителя.

- У — обозначает назначение электрода. Для сварки углеродистых сталей, предел прочности при растяжении — 60 кгс/мм2.

- Д — коэффициент толщины покрытия (толстое).

- Е — международная маркировка. Обозначает тип электрода с плавящимся покрытием.

- 43 — прочность при растяжении (430 Мпа).

- 0 — показатель относительного удлинения (20%).

- (3) — показатель температуры -20оС. Это минимальная температура, при которой металл шва сохраняет ударную вязкость не меньше 34 Дж/см2.

- Р — тип покрытия. В нашем случае — рутиловое.

- 2 — показывает, в каких положениях можно проводить сварочные работы. Этот показатель обозначает, что варить можно в любом направлении, кроме вертикального «сверху-вниз».

- 6 — для качественной работы нужно использовать ток обратной полярности, постоянный. Напряжение холостого хода должно быть примерно 70В.

Какие сварочные электроды лучше купить

Правильный выбор стержня зависит от технических характеристик инструмента, физических показателей металла и типа сварки.

Электроды разделяют на две группы:

- Плавящиеся;

- Неплавящиеся.

Первые изготавливаются из сварочной проволоки и подходят для обработки цветных металлов малой и средней толщины, а также сталей и сплавов.

Основой для неплавящихся электродов служат вольфрам, графит или уголь. Такие стержни используются при аргонодуговой сварке, обработке алюминия, меди, магния, бронзы, титана. Зачастую при работе с неплавящимися электродами применяют не только аргон или гелий, но и азот или водород.

Важным критерием выбора является также диаметр электрода. От него зависит допустимая толщина обрабатываемого металла.

Для мелких бытовых нужд будет достаточно стержней диаметром до 2,5 мм, позволяющих производить сварку элементов толщиной около 4 миллиметров.

В свою очередь на необходимый диаметр электрода и максимальную толщину металла влияет сила тока сварочного инструмента.

Аппараты для профессионального использования обладают значением этой характеристики не менее 200 А. Этого хватит для качественной сварки металла толщиной более 15 мм электродом диаметром от 5 мм.

Совет! Несмотря на неограниченный срок годности, сварочные электроды крайне требовательны к условиям хранения

Важно не допускать механических повреждений, загрязнения и повышенного уровня влажности в местах содержания стержней. ГОСТ 9466-75 предусматривает температуру хранения электродов не ниже +15°C.

Назначение сварки

Сварка — распространенный способ создания неразъемных соединений при помощи образования новых межатомных связей. Различают несколько ее разновидностей, каждая из которых имеет свою область использования:

- электродуговая. Выполняется с помощью плавящегося электрода (метод Н. Г. Славянова) — универсальная, повсеместно используемая методика, применяемая для всех типов соединений. Главные ее достоинства — высокая производительность за счет максимальной механизации рабочих процессов, а также хорошие механические характеристики соединения;

- ручная дуговая. Применяется при монтаже строительных систем из стали, соединения элементов трубопроводов. Она может выполняться даже в сложных для доступа местах и разных пространственных положениях;

- газовая. Используется при работе со стальными элементами относительно небольшой толщины, а также при работе с алюминиевыми и медными сплавами.

Есть и другие способы созданий неразъемных соединений: контактная, жидкая сварка или скрепление специальным аппаратом-полуавтоматом.

Что касается области применения, то, наверное, нет такой отрасли, будь то промышленное или сельскохозяйственное производство, где бы не использовались сварочные работы. Самые распространенные примеры — строительные работы (конструкции из арматуры), соединение трубопроводов разного назначения. Многие владельцы подержанных машин знают, что значит варить кузов автомобиля. Найдется место для сварочного аппарата и на даче (например, для изготовления металлического забора).

Достоинства сварных соединений:

- полное использование поверхностей сечений для соединения элементов;

- высокий уровень надежности соединений;

- относительно небольшая масса конструкции;

- уменьшение припусков для дополнительной обработки. Этим сварка выгодно отличается от литой конструкции;

- уменьшение трудо- и ресурсоемкости работ, что приводит к их удешевлению;

- хорошая альтернатива литью и ковке. Использование сварочных соединений позволяет создавать сложные конструкции из отлитых или штампованных деталей;

- возможность работы с инновационными сплавами, облегченными профилями, листовым прокатом, особо чистыми металлами и т. д.;

- повышение безопасности работ.

Минусы:

- высокий риск различных дефектов швов, что не лучшим образом сказывается на прочности конструкции;

- необходимость строгого соблюдения технологии;

- появление остаточных напряжений из-за термических деформаций;

- изменение механических свойств металла возле шва;

- необходимость визуального (а в случае с ответственными конструкциями и выборочного инструментального) контроля.

Сварка электродами с рутиловым покрытием

Несколько нюансов, которые необходимо учитывать при проведении сварочных работ:

Проверьте, из какого материала сделан электрод. И сейчас речь не о покрытии, а о самом стержне

Для достижения максимально качественного шва металл стержня должен совпадать с металлом конструкции, которая сваривается.

Важно также учитывать толщину электродов. Она должна соответствовать толщине металла конструкции, хотя может и быть толще или тоньше, что компенсируется силой тока и мастерством сварщика.

Видео

Посмотрите парочку роликов, где умелец делится опытом работы именно рутиловыми электродами.

Как выбрать диаметр электрода, как его подключить и какую выставить силу тока

Выбрать марку электродов для инвертора еще не все. Даже если вы определились, остаются, как минимум, три вопроса:

- какой диаметр электрода использовать при сварке;

- какой ток выставить;

- к какому выходу «+» или «-» подключить электрод.

Обо всем по порядку. Начнем с того, какой диаметр электрода необходим для сварки. В общем рекомендуют исходить из толщины свариваемых металлов: при небольших толщинах электрод берут с диаметром того же размера, что и металл. Если вы варите металл 3 мм толщины, то и электроды берете аналогичного размера. Если варите что-то более толстое, соответственно берете 4 мм. Но большими электродами новичкам работать будет сложно. Начинайте осваивать сварку с толщины металла 3-4 мм. Для этого используйте электроды 3 мм, или как говорят «тройку».

Общие рекомендации по выбору диаметра электрода в зависимости от толщины металла

Относительно того, как какому выходу подключать электроды. В технических характеристиках на пачке, скорее всего, указано, для какой полярности предназначен электрод. При обратном подключении к положительному выходу подключают электрод, к отрицательному зажим, который цепляют на деталь. При прямой полярности на деталь сажают плюс, на электрод подают минус. Как это выглядит на сварочном инверторе, показано на фото.

Прямая и обратная полярность подключения на сварочном инверторе

Чем отличаются эти два типа подключения? Разное направление имеет поток электронов. Как известно, электроны движутся от «минуса» к «плюсу». Потому при сварке получается, что тот элемент, который подключен к «+» греется сильнее. Меняя режимы подключения можно управлять интенсивностью нагрева металла.

Рассмотрим несколько ситуаций. Например, у вас электрод 3 мм, металл 2 мм. Если на деталь подать «+» может получиться прогар. Потому в этом случае лучше использовать обратную полярность, при которой будет больше греться электрод. Если вы той же тройкой хотите сварить 6 мм металл, лучше это делать на прямой полярности: так разогрев металла будет более глубоким и шов получится более прочным.

Сила тока при сварке

В общем случае при установке электрода сила сварного тока для инвертора выставляется в зависимости от диаметра используемого электрода. Вообще, на каждой пачке есть рекомендации, но можно обойтись и без них: на каждый миллиметр диаметра берут 20-30 Ампер тока. Получается довольно широкий диапазон, но далее нужно еще учесть как будете класть шов: с отрывом или без. Для сварки без отрыва ставят более низкие токи, с отрывом — более высокие.

Каким током нужно варить при разных электродах (общие рекомендации, точно подбирайте опытным путем)

Например, для электрода диаметром 3 мм расчетный ток получается от 60 А до 90 А. Реально работают в диапазоне от 30 Ампер до 140 Ампер. При сварке без отрыва выставляют ток порядка 70-90 А, с отрывом — 90-120 А. Эти параметры могут «гулять» в обе стороны: зависит еще от скорости движения кончика электрода, от марки и «текучести» свариваемой стали, от положения шва (для вертикального и горизонтального шва ставят чуть меньше, для потолочного — еще меньше).

В общем, даже рекомендованные производителем токи — это далеко не требование. Начинайте с них, а потом подбирайте так, чтобы вам было удобно работать и шов получался хороший. У вас должно получиться качественное соединение, а соотношение силы тока и скорости движения вы подберете экспериментальным путем. При этом ориентируйтесь на состояние сварной ванны. Она — ваш главный показатель качества.

Ошибки, которые могут возникнуть при сварке

Теперь вы знаете не только, как выбрать электроды для инверторной сварки, но и как их подключить, какого диаметра они вам нужны для этой работы, и как для каждого типа электрода и шва подобрать ток. Теперь поговорим немного о держателях для электродов.

Заключение

Наше стремительное и яркое путешествие в необъятный мир сварочных электродов подходит к концу. Мы разобрали только самые крупные и значимые вопросы, без которых невозможно выбрать действительно качественный продукт. Чтобы раскрыть все тонкости и нюансы, не хватит и десятка статей, поскольку многообразие изделий растёт с каждым годом, а мастера своего дела открывают всё больше интересных подробностей в сфере сварки.

Может, именно вы обладаете редкой и ценной информацией по данной теме? Будем рады комментариям к нашей статье. В завершение, хотим пожелать вам удачной работы и потрясающих результатов!

Без правильного подбора электродов вряд ли можно достичь успеха даже самому опытному профессионалу ФОТО: cbapka.by

Без правильного подбора электродов вряд ли можно достичь успеха даже самому опытному профессионалу ФОТО: cbapka.by

Watch this video on YouTube

Watch this video on YouTube

Предыдущая СтроительствоОсобенности монтажа сэндвич-панелей: технология, виды, инструкции

Следующая СтроительствоКак правильно варить сваркой — советы бывалого мастера