§ 9. соединение деталей шкантами и шурупами в нагель

Содержание:

- Особенности японского столярного соединения

- соединение деталей

- Соединение «гнездо-шип»

- Резак для круглых шкантов своими руками

- Назначение и особенности шкантов

- Преимущества использования

- Основные сведения

- ТЕХНОЛОГИЯ

- § 9. Соединение деталей шкантами и шурупами в нагель

- Соединения при помощи гвоздей и крепежных скоб

- Сверло под мебельный евровинт

- Крепление деревянными нагелями бруса сруба

- Как срастить доски на клею

- Тонкости крепления нагелей из древесины

- Кондуктор для сверления отверстий своими руками

Особенности японского столярного соединения

Небывалых высот столярного искусства достигли японские мастера. Используя традиционные техники, комбинируя различные типы соединений, они создают точные и надежные стыки без применения гвоздей и прочего крепежа. Стыковка различных деревянных деталей выполняется исключительно благодаря силе трения.

В основе надежности данных соединений лежит точный срез. Идеально подогнанные линии замков на обеих сопрягаемых деталях позволяют создать соединение с безукоризненной точностью. Сложные конфигурации замков требуют большого опыта, знаний и умения владеть инструментом, но при желании всему этому можно научиться.

соединение деталей

Как и все простое, эти идеи, как изобретение велосипеда, приходят самостоятельно к мастерам-практикам.

На фотографии угол универсального столика до покраски.

Простое эстетичное соединение деталей на шкант (сквозное соединение).

Простое эстетичное соединение деталей на шкант (сквозное соединение).

К этому методу можно прийти двумя путями:

— стремясь уйти от шляпок шурупов или конфирматов в своих соединениях;

— стремясь технологично соединить детали на шкант

Первый путь вроде понятен: шляпки маячат… весь вид портят… а что если их выкрутить и вклеить шканты?

Второй менее очевиден: просверлил отверстия под шканты, проклеил места соединения, соединил детали, начал забивать шканты… все разваливается, между деталями образуется огромная щель… а может сначала склеить на шурупах?

Так правильно:

— собираем детали на минимуме шурупов;

— разбираем и проклеиваем детали;

— собираем уже с клеем и ждем пока высохнет;

— высверливаем дополнительные отверстия под шканты если нужно;

— забиваем в них на клей шканты чтобы края торчали;

— выкручиваем шурупы;

— аккуратно рассверливаем отверстия под шканты и повторяем 5 пункт;

— ждем пока высохнет;

— спиливаем торчащие концы шкантов;

— шлифуем.

Рассверливать уже существующее отверстие всегда надо аккуратно, потому что может разворотить край отверстия. Чтобы уменьшить вероятность возникновения данной проблемы можно:

— наклеить на отверстие малярный скотч;

— сначала сверлить против часовой стрелки.

Глухое соединение на шкант используется тогда, когда не хотят видеть следов такого соединения. Технология немного сложнее, так как обеспечить точную разметку и сверление отверстий для шкантов более проблематично.

Обеспечить точность можно несколькими способами:

- незамысловатый, с порчей гвоздей:

- забиваются маленькие гвозди в центры будущих отверстий для шкантов на одной детали;

- откусываются шляпки;

- подготовленная деталь совмещается с другой, и они сжимаются (в местах контакта с гвоздями образуются отметки);

- гвозди вынимаются;

- сверлятся отверстия по отметкам от гвоздей

- использование эталонных шкантов:

- делаем необходимое количество эталонных шкантов;

- высверливаем в обычных шкантах по центру отверстие и вставляем гвоздь (можно использовать карандаш, в нем уже есть по центру отверстие)

- обрезаем такой шкант так, чтобы при нормальной глубине оставалось только острие гвоздя и уменьшаем диаметр шканта, чтобы его можно было потом свободно вытащить из отверстия

- сверлим в первой детали отверстия под шканты (обычно это торец детали);

- вставляем эталонные шканты;

- совмещаем детали и делаем дальше все как и в незамысловатом способе.

- делаем необходимое количество эталонных шкантов;

- использование покупных маркеров.

- использование фирменных шаблонов для такого вида соединения.

Для второго способа надо соблюдать эталонную глубину сверления для первой детали.

Маркер для разметки под шканты выглядит так:

Видел в Леруа 8мм 4 шт. — 59 руб. (были маркеры и для других диаметров шкантов)

Клеевые соединения

Полезные советы:

- Клей лучше распределять по детали зубчатым шпателем, это обеспечит равномерный клеевой слой и как следствие прочное клеевое соединение.

- Также при планировании клеевых соединений, требующих повышенной прочности надо обеспечивать наибольшую возможную площадь такого соединения. Например, как в верхнем рисунке – горизонтальная деталь приклеена и снизу и с торца к своеобразной ступеньке вертикальной детали.

- Перед тем как склеивать детали, можно проклеить малярной лентой места, где может выступить клей.

Фиксация деталей при склейке.

Есть много способов фиксации:

— груз;

— струбцины и зажимы;

— клинья и распорки;

— куски малярного скотча;

— скретч пленка;

— веревки и стяжные ремни (рэтчеты);

— шурупы и гвозди;

— скобы строительного степлера (если одна из склеиваемых деталей менее 11 мм толщины)

— …

Временная фиксация скобами особенно удобна на больших площадях (фиксировать лучше из центра). Но есть несколько недостатков:

— при использовании перекаленных скоб часть скоб вытащить не удастся;

— после вытаскивания остаются маленькие дырочки (частично или полностью их можно закрыть, капнув в них воду).

В последнее время часто пользуюсь следующим соединением:

Как делается видно на фото. Фреза или сверло Форстнера на 35 мм + стандартный конфирмат.

|

сверление

>>>слeдующая>>> массив vs фанера |

|

струбцины и другие средства фиксации деталей обзор имеющихся у меня струбцин и ретчетов (стяжных ремней)… виды, достоинства, недостатки… советы какие лучше выбирать |

|

явайское соединение на шуруп (табуретка от PeLiDesign) простое и оригинальное открытое соединение или сращивание деталей на шурупах, которые потом декорируются резьбой |

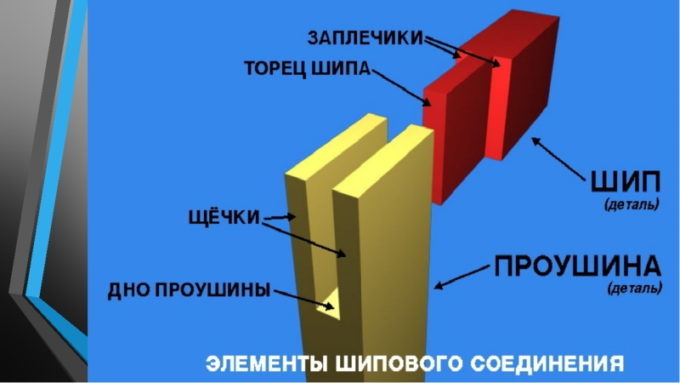

Соединение «гнездо-шип»

Наиболее часто используемый способ соединения деревянных деталей. Такое сочленение прочное, жесткое и выглядит максимально аккуратно. Чтобы выполнить такое соединение, нужно иметь некие навыки и опыт, а также быть внимательным. Неправильно выполненное соединение «гнездо-шип» непрочное и выглядит некрасиво.

Суть его следующая. В конце одной заготовки высверливается или выдалбливается паз, а в конце другой — шип. Лучше, когда элементы имеют одинаковую ширину. Если толщина разная, то шип проделывают в тонкой детали, а паз, соответственно, в толстой.

Последовательность шипового соединения:

- Используя рейсмус, прочертить две параллельные друг другу риски сбоку одной заготовки. Расстояние должно быть по ширине будущего шипа. Для его ровности следует сделать разметку с двух сторон.

- Наиболее оптимальный инструмент для выполнения шипов — ножовка, имеющая узкое полотно и мелкие зубья, или лучковая пила. В процессе работы зубья инструмента должны проходить по внутренней кромке разметочной линии. Для удобства деталь лучше зажать в тисках. Лучше всего шип изготовить чуть больше требуемого размера. Тогда в случае необходимости можно убрать лишнее. А вот если шип окажется короче, то весь процесс потребуется повторить заново.

- Используя долото или стамеску, во второй детали делают гнездо (паз). Естественно, размеры паза должны соответствовать размерам шипа. Лучше всего перед тем, как приступить к долблению, по всему периметру паза просверлить отверстия. Края аккуратно обрабатываются стамеской.

Если соединение деревянных деталей выполнено правильно, то поверхности кромок шипов прилегают плотно к стенкам гнезда. Это дает хорошее сцепление при склеивании. Чтобы посадка шипов была более тугой, их размеры должны быть на 0,2-0,3 мм больше размеров гнезда. При превышении этой величины может произойти раскол тетивы, при допуске меньше крепление потеряет свою прочность в процессе эксплуатации.

Кроме того, такое соединение предполагает еще склеивание и крепление шурупами, гвоздями или деревянными нагелями. Для упрощения работы перед ввинчиванием шурупов следует просверлить отверстия. Головки шурупов скрывают в потай (выполненный с помощью зенковки). Направляющее отверстие должно быть равно 2/3 диаметра винта и быть меньше на 6 мм (приблизительно) его длины.

Резак для круглых шкантов своими руками

Доброго времени суток, уважаемые самоделкины! Эта статья будет весьма полезна всем, кто занимается обработкой древесины и изготовлением из нее самоделок. Из нее Вы узнаете, как автор канала «Gökmen ALTUNTAŞ» сделал простой инструмент, позволяющий из квадратных брусочков изготавливать круглые шканты диаметром 6, 8, 10 мм.

Всем известно, что даже при современных способах соединения деревянных деталей, без стандартных методов просто не обойтись. Одним из них является способ соединения при помощи шканта. Данная самоделка не потребует тяжелого инструмента и большого количества времени, ее можно сделать буквально за 15 минут.

Материалы. — Стальная пластина 100Х40 и толщиной 4 мм — Брусок из твердой породы дерева 100Х40Х25 мм — Досточки толщиной 11-12 мм — Смазочно охлаждающая жидкость — Два шурупа.

Инструменты , использованные автором. — Циркулярная пила — Сверлильный станок — Тиски — Шуруповерт — Сверла 2, 3,5, 6, 7, 8, 10 мм — Линейка, маркер — Канцелярский нож, щетка для пыли.

Процесс изготовления. Автор начинает его со сверления отверстий для крепления стальной пластины. Само отверстие сверлит диаметром 3,5 мм, затем делает потай для шляпки шурупа сверлом 7 мм.

Отверстия сверлятся насквозь

Очень важно не перегреть стальную пластину, автор пользуется СОЖ (смазочно охлаждающая жидкость)

Вот такие шканты получаются. Все ровно, а небольшие шероховатости только улучшат сцепление шканта с материалом и клеем. Остается только нарезать эти заготовки на кусочки.

Спасибо автору за отличную идею для весьма нужного, хотя и простого инструмента! Всем удачи! Источник

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Назначение и особенности шкантов

Схемы и размеры различных нагелей при угловом креплении бруса.

Деревянные нагели являются специально предназначенным для скрепления бревенчатых стен штырями. Они предотвращают такие естественные процессы в древесине, как усыхание, в результате которого дерево изменяет свои первоначальные свойства, деформируется.

Применение подобных болтов поможет избежать процесса смещения бревен в стене. Их правильная установка обеспечит конструкцию стабильностью, брусья будут располагаться так, как они были в начальном положении.

Наиболее востребованными являются нагели, сделанные из твердых пород дерева. Березовые или дубовые шканты невозможно сломать при условии их правильной установки. Чаще всего им придают округлую форму и размер, соответствующий 24-25 мм. Деревянные гвозди должны быть ровными и гладкими по всей длине.

Нагели — это материал, помогающий удерживать стену в определенном положении. Шканты используются в обязательном порядке, независимо от того, является здание бревенчатым или брусовым. Наибольшее распространение получили березовые шипы.

Эти деревянные болты невозможно заменить другими составляющими типа гвоздей или саморезов, применение которых вызовет только ухудшение ситуации. К тому же не стоит использовать нагели на металлической основе, которые чаще всего являются арматурой. В результате можно наблюдать взаимодействие материалов с разной степенью теплопроводности.

Вследствие этого на внутренней поверхности бруса может появляться конденсат, а это совершенно не нужно. В таком случае арматура начнет покрываться ржавчиной, а древесина загнивать.

Преимущества использования

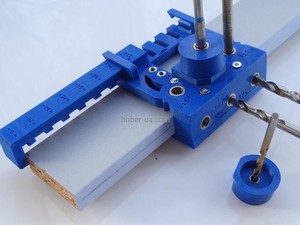

По сути, такой кондуктор выступает в роли шаблона для проделывания отверстий, чтобы они были сделаны максимально точно. Их можно применять для тех отверстий, ось которых находится перпендикулярно поверхности рабочей заготовки, а также для работы под углом.

По сути, такой кондуктор выступает в роли шаблона для проделывания отверстий, чтобы они были сделаны максимально точно. Их можно применять для тех отверстий, ось которых находится перпендикулярно поверхности рабочей заготовки, а также для работы под углом.

Данный инструмент — отличная альтернатива зарисовкам и ручным замерам. Сверло вы сможете разместить строго под нужным углом по отношению к заготовке и не допустите никакого отклонения. Результат будет особо заметным, если речь идет о проделывании глубоких отверстий.

Если вы применяете такое приспособление высокого качества для работы с ДСП, то оно должно иметь следующие характеристики:

- способствовать быстрой сборке мебели без необходимости применять сложные инструменты;

- давать возможность проделывать несколько отверстий одновременно без ручной разметки;

- заметно повышать качество работы со сверлом.

Кондукторы изготавливают на основе разных материалов, есть модели на основе пластика или органического стекла. Однако самым лучшим считается вариант из стали, имеющий такие преимущества, как:

- минимальная вероятность деформации;

- сверло направлено максимально четко;

- отсутствие нагрева при работе.

Очень часто в роли мебельных кондукторов применяют накладные модели на основе легких материалов, которыми легко манипулировать. Многие применяют заводские или самодельные инструменты.

Очень часто в роли мебельных кондукторов применяют накладные модели на основе легких материалов, которыми легко манипулировать. Многие применяют заводские или самодельные инструменты.

А наиболее квалифицированные и опытные мастера уже не пользуются кондуктором, поскольку могут самостоятельно без труда проделать отверстие в конструкциях максимально точно. Но это под силу далеко не каждому.

Ключевое преимущество такого приспособления — это то, что работу может выполнить максимально точно и качественно даже тот человек, у которого нет должного опыта. Вам не придется выполнять разметки и сложные предварительные расчеты. Вы значительно сэкономите время и изготовите мебель намного быстрее.

Основные сведения

Одним из самых отработанных способов соединения двух деталей считается соединение типа шип–паз. Наибольшее распространение получил такой способ крепежа изделий из древесины. С его помощью скрепляют детали оконных рам, дверных проёмов, различные элементы мебели, стенки деревянных ящиков. Каждый элемент подобных изделий имеет специально изготовленный шип (или несколько штук) или паз (несколько пазов).

Виды основных соединений деталей изготовленных из дерева определены в ГОСТ 9330-76. В этом документе определены следующие характеристики подобного скрепления деревянных деталей:

- правила сокращённого обозначения (аббревиатура) различных соединений;

- чертежи с изображением внешнего вида;

- допустимые размеры каждых элементов;

- порядок и правила определения размеров каждого элемента;

- выражения для расчета размеров необходимого режущего инструмента;

- формула для вычисления прочности собранных элементов;

- порядок проведения проверки и испытание на прочность.

ГОСТ 9330-76 Основные соединения деталей из древесины и древесных материалов. Типы и размеры

1 файл 285.82 KB

Согласно этому стандарту все соединения подразделяются на следующие категории:

- угловые (концевое и срединное);

- ящичное (в основном относится к категории угловых);

- по кромке;

- так называемое по длине «на ус».

Для каждой из этих категорий в стандарте утверждена своя аббревиатура (сокращённое обозначение). Эта маркировка состоит из двух заглавных букв кириллицы и одной цифры. Например, УК-2 обозначает, что речь идёт о соединении с двойным открытым сквозным шипом, УК-9 соединение «на ус» со вставным несквозным круглым шипом. Более подробно весь перечень изложен в тексте принятого стандарта.

Любой тип сопровождается подробным чертежом. На каждом из них приведена фронтальная и профильная проекции с указанием размеров, формул по вычислению каждого элемента, готовые результаты. Для получения прочного соединения стандартом определены допуски, которые необходимо соблюдать при изготовлении каждого из элементов. Подробно приведены параметры углового шипа (его длина, шаг и затупление). На основании приведенных результатов в госте разработаны рекомендации по выбору необходимого режущего инструмента. Отдельно сделаны ссылки на другие документы (стандарты) определяющие какими средствами необходимо крепить каждое из перечисленных изделий.

Виды шипового соединения

На сегодня разработано большое многообразие таких способов крепежа деревянных деталей. Все виды шиповых соединений классифицируются по следующим признакам:

- количеству шипов;

- их форме;

- глубине проушины (сквозные или нет);

По первому признаку шиповые соединения бывают: одинарные, двойные, многократные. Он определяет количество изготовленных элементов крепежа. Основными формами шипа считаются:

- прямоугольный (имеет различную длину, шаг и угол при вершине);

- круглый;

- треугольный;

- так называемый «ласточкин хвост» (односторонний или двухсторонний);

- зубчатый (с различным углом наклона);

- угловой.

Выбор формы и размеров зависит от применяемого материала и уровня нагрузки, которую должна выдерживать вся конструкция. Большое распространение получило шиповое соединение со множеством прямоугольных шипов. Основным его достоинством считается простота изготовления и возможность применения его для любой древесины.

ТЕХНОЛОГИЯ

§ 9. Соединение деталей шкантами и шурупами в нагель

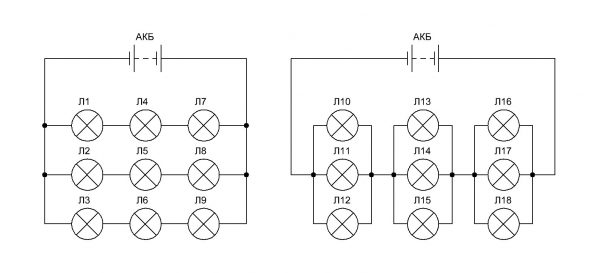

В предыдущих параграфах вы ознакомились с соединением столярных изделий шипами, которые составляют одно целое с бруском. На практике часто используют и соединение вставными шипами (рис. 31, а), которое является более простым, но менее прочным. Цилиндрический вставной шип называется шкантом.

Диаметр шканта должен составлять 0,4 толщины соединяемых деталей. Под шканты сверлят отверстия сверлами того же диаметра, что и диаметр шканта, на глубину 0,5 длины шканта плюс 2…3 мм.

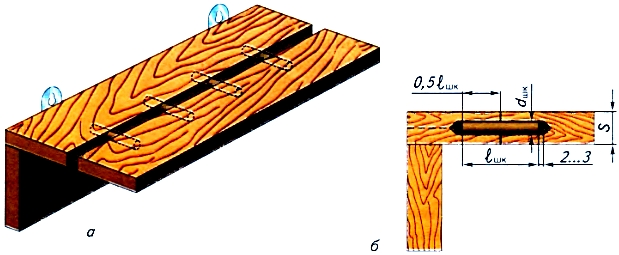

Рис. 31. Соединение деталей шкантами (1) и разрез по шканту (б)

Расстояние от ребра детали до центра отверстия под шкант должно быть не менее двух диаметров шканта (рис. 31, б).

На рисунке 32 представлена последовательность соединения деталей шкантами со склеиванием.

Рис. 32. Последовательность соединения деталей шкантами: а — разметка; б — высверливание отверстий и соединение деталей; в — разрез по шкантам

Центры отверстий под шканты обычно размечают с помощью линейки и столярного угольника.

Отверстия под шканты в двух соединяемых деталях должны быть просверлены точно друг напротив друга, т. е. без смещения. Такое требование называется соосность.

Чтобы отверстия совпадали, их сверлят в двух деталях в сборе (в одной детали сквозные) или каждую деталь по кондуктору. Кондуктор может быть выполнен в виде плиты с упорами для заготовки и отверстиями, расположенными на нужном расстоянии.

Вначале детали пригоняют и соединяют без склеивания. Для окончательного соединения деталей шканты и отверстия намазывают клеем, выдерживают, шканты вставляют и забивают в отверстия, детали прижимают на время склеивания, например клиньями на крышке верстака или в зажиме.

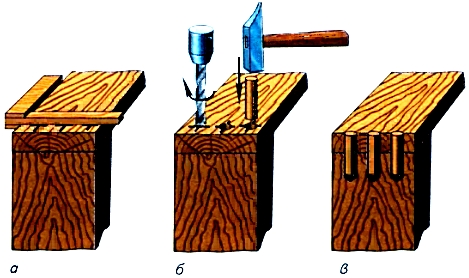

Так как при угловом соединении деталей шурупы ввинчиваются в торец бруска вдоль волокон, соединение получается непрочным. Чтобы прочно прикрепить шурупами деталь к торцу деревянного бруска, около торца в бруске просверливают отверстие и забивают в него нагель (круглый деревянный шип), намазанный клеем (рис. 33). При этом шурупы ввинчиваются в нагель поперек волокон и прочно удерживаются.

Рис. 33. Соединение деталей шурупами в нагель

Практическая работа №11

Соединение деталей в изделии шкантами и шурупами в нагель

-

Получите задание у учителя на соединение деталей посредством шкантов.

-

Разметьте заготовки.

-

Подберите шканты по размерам.

-

Проверьте соосность расположения центров отверстий под шканты.

-

Высверлите отверстия, намажьте клеем шканты, соедините детали и зажмите их в тисках или струбцинах.

- По заданию учителя разметьте и соберите изделие с креплением деталей шурупами в нагель.

Проверяем свои знания

- Чем отличается шкант от нагеля по своему назначению?

- Как подбирают диаметр шканта и глубину отверстия под шкант?

- Как просверлить в соединяемых деталях отверстия под шкант соосно?

- Почему шуруп ввинчивают в нагель?

- Будет ли соединение в нагель более прочным, если вместо шурупов применить гвозди?

Соединения при помощи гвоздей и крепежных скоб

Гвоздевые соединения в производстве мебели применяются редко. Их используют для крепления деталей из тонких листовых материалов.

Гвозди относятся к стандартным изделиям. Они имеют различные размеры по длине и толщине. Форма сечения гвоздей бывает круглой, прямоугольной, с насечкой, с винтовой или кольцевой резьбой. В зависимости от материала различают стальные, медные, алюминиевые гвозди и т. д.

Прочность соединений на гвоздях характеризуется сопротивлением выдергиванию. Оно зависит от размеров гвоздя, формы сечения и материала соединяемых деталей.

Соединение скобами применяют при креплении деталей из тонких листовых материалов, тканей, некоторых полимерных деталей и пружин. Соединение скобами нетрудоемко, но не обладает большой прочностью. При креплении листовых материалов высота скобы должна быть выше толщины детали не менее чем в три раза.

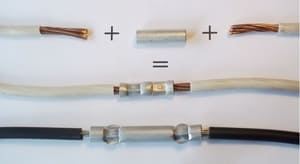

Сверло под мебельный евровинт

Для того чтобы сократить количество операций и ускорить сборку, разработано специальное сверло для конфирмата. Инструмент состоит из трёх частей. Первая предназначена для проходки части отверстия под резьбу. Вторая — для гладкой части евровинта. Третья — для зенковки конусовидного углубления под головку.

Диаметр сверла под конфирмат определяется по наиболее популярным размерам евровинтов.

Основные маркировки

Распространены свёрла следующих маркировок:

HSS расшифровывается как «быстрорежущие инструментальные стали». Именно такие стали (отечественные марки Р18 и Р9М5 или зарубежный аналог — HSS4341) используются для производства свёрл.

Рассмотрим для примера наиболее часто используемый евровинт 7×50. Диаметр отверстия под резьбу для него равен 4,7 мм, для цилиндрической части — 6,7 мм. Соответствующие диаметры сверла — 4,5 и 6,5 мм либо 5 и 7 мм. Для точности центровки отверстия наконечник инструмента выполнен в виде пера. Сверло бывает как неразборным, так и составным, что позволяет производить точную подстройку размеров.

Производители устройств

Инструменты такого типа выпускаются как отечественными предприятиями, так и рядом зарубежных компаний. Какой производитель лучше? Наиболее дешёвыми являются свёрла, сделанные в КНР. Но китайские изготовители зачастую не соблюдают технологическую культуру. В частности, используют не быстрорежущие, а другие марки инструментальных сталей.

Необходимо учитывать, что подготовка отверстий для евровинтов выполняется высокооборотным инструментом и в больших объёмах. Это приводит к довольно сильному нагреву инструмента. Не предназначенная для этого сталь отпускается, её твёрдость снижается. В результате приходится прикладывать большие усилия при сверлении, что может привести к браку при подготовке отверстий.

Гораздо качественней инструменты производства американской компании DeWalt или швейцарской Archimedes. Однако стоимость их в 2−3 раза больше, чем отечественных, при вполне сопоставимом качестве. Поэтому в большинстве случаев вполне достаточно приобрести отечественное изделие, например, выпущенное Тульским инструментальным заводом.

Читать также: Мощные диоды шоттки с малым падением напряжения

Крепление деревянными нагелями бруса сруба

Крепление деревянными нагелями сруба #8212; безальтернативное решение в деревянном зодчестве. Все деревянные конструкции такого рода крепятся деревянными гвоздями, которые имеют строительное название нагель. Березовые, дубовые и из других твердых пород #8212; они призваны связать весь брус в единую конструкцию и не позволять венцам сруба двигаться и смещаться в горизонтальной плоскости. По своей форме нагеля бывают квадратного и круглого сечения. Такие форматы легче изготавливать. Другие сечения этих деревянных гвоздей не прижились из-за сложности изготовления и дороговизны.

Моя баня #8212; не исключение. Я тоже буду крепить брус деревянными нагелями. Если повезет, то достану дубовые. Суть не в том, что дуб является очень крепким. Важные свойства нагелей должны быть таковы:

- долговечные (стойкие к гнили);

- поддаваться механической обработке и сохранять линейные размеры;

- не содержать сучков и обладать малой колкостью (не растрескиваться при ударах);

- максимально долго сохранять размер поперечного сечения

Как правило, изготавливают деревянный нагель на строгальных станках. Точность изготовления должна быть достаточно высокой. Размер сечения должен быть точно подогнан под конкретное отверстие, в которое нагель будет вбиваться. А здесь я остановлюсь подробнее.

Некоторые изготовители нагелей представлены здесь

Изготовление отверстий для крепления нагелям

С целью упрощения последующего монтажа на стройплощадке и сокращения сроков строительства отверстия для нагелей были изготовлены в стационарных условиях. Использовался для этого обыкновенный сверлильный вертикальный станок. Поскольку нагель должен соосно пройти сквозь два или три бруса #8212; необходимо, чтоб отверстия для деревянных гвоздей были расположены на одной оси. Именно для этого используется шаблон для разметки отверстий под нагель.

Шаблон для определения центра сверления отверстия под нагель сделан по ширине монтажной чаши бруса и позволяет на одинаковом расстоянии от центра чаши (замка) наметить место сверления.

Шаблон устанавливается в чашу и по его краю можно отрисовать центр сверления отверстия. Этот способ используется только с применением заводского сверления. Он более всего пригоден для получения сквозных отверстий в стенах для электрической проводки. Шаблон позволяет точно разметить оси отверстий для нагеля.

При сверлении отверстий под нагель не на месте сборке сруба важно, чтоб оси отверстий совпадали. Если оси не будут совпадать, при вбивании нагеля может произойти смещение бруса. А это #8212; чревато получением кривых стен сруба

При сверлении отверстий на стройке #8212; строгая вертикальность сверления желательна, но не обязательна! Нагель может быть вбитый и под маленьким углом #8212; вдоль наклонного отверстия. Прочность соединения при этом не уменьшается

А это #8212; чревато получением кривых стен сруба. При сверлении отверстий на стройке #8212; строгая вертикальность сверления желательна, но не обязательна! Нагель может быть вбитый и под маленьким углом #8212; вдоль наклонного отверстия. Прочность соединения при этом не уменьшается.

Каким должен быть размер отверстия под нагель. Опыт изготовления деревянных срубов говорит о том, что абсолютно достаточно 30-40 мм. Для моей бани с брусом толщиной 120 мм выбрано сверло 30 мм. Сторона сечения деревянного нагеля #8212; 23 мм.

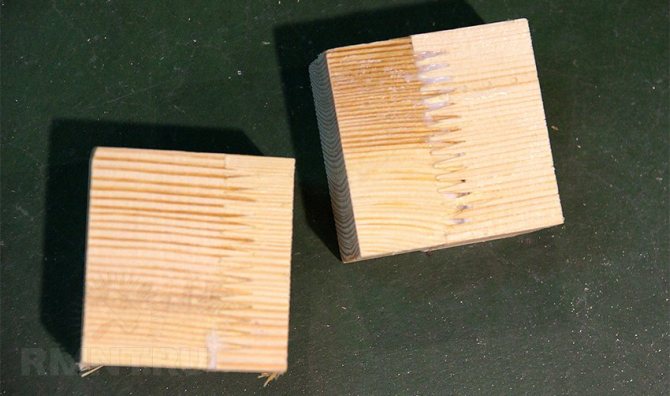

Нагель должен туго входить в отверстие. Лучший способ #8212; попробовать вбивать пробные нагеля. Нагель с квадратным сечением должен своими ребрами проминать стенки отверстия. Но он не должен входить слишком туго #8212; это может привести к раскалыванию бруса, особенно тонкого. Брус должен иметь возможность осаждаться вдоль нагеля.

Круглый нагель полностью заполняет отверстие, люфты при его монтаже меньшие. Небольшое усыхание ослабляет крепление нагеля в отверстии. Изготавливать его сложнее. Но он не менее популярен.

Изготовление отверстий для крепления деревянными нагелями бруса сруба в заводских условиях позволяет значительно ускорить сборку каркаса бани на открытом воздухе, а значит уберечь деревянную конструкцию от дождя, солнца и преждевременного поражения венцов биологическими факторами.

Как срастить доски на клею

Очень популярный метод соединения досок и брусков — продольное и поперечное склеивание. При соединении досок широкой стороной торец может быть ровным, хотя в большинстве случаев используют пазогребневый профиль. Очень важна плотная подгонка деталей, чтобы слой клея был как можно более тонким, только так можно достичь максимальной прочности. Иногда на торец, смазанный клеем, наносят небольшое количество хлопкового волокна, это повышает качество сцепки.

Доски можно соединять и в профиль, но для этого потребуется выполнить клиновидную зубчатую нарезку обоих торцов со смещением в пол зуба для разных деталей. В домашних условиях такую операцию можно выполнить с применением ручного фрезера.

Для склеивания деталей используют казеиновый клей или ПВА высокой концентрации, для придания прочности в клеящее вещество добавляют просеянную древесную муку. Поверхности покрывают клеем и выдерживают на воздухе 3–5 минут, после чего помещают под гнет или сдавливают струбцинами. Такое соединение получается прочнее самого дерева и никогда не ломается по стыку.

Тонкости крепления нагелей из древесины

Как происходит крепление бруса шкантами? Его тоже можно выполнить своими руками, без использования услуг профессионалов. Порядок работ предельно прост. Использование шипов из дерева для начала потребует отыскать середину используемой плоскости. В данной точке необходимо сделать соответствующую разметку. Именно здесь в дальнейшем будет создано отверстие.

Теперь нужно сверлить углубление, используя дрель. Именно в него потом будет нужно крепить шканты

Вот почему очень важно грамотно подобрать диаметр сверла. Его размеры должны быть идентичны таким же параметрам шипа. Что касается глубины, это – 1,5 бруса

Вопрос, какие шканты для бруса 150х150, оказывается совсем несложным. На можно увидеть, как выполняется эта процедура

Что касается глубины, это – 1,5 бруса. Вопрос, какие шканты для бруса 150х150, оказывается совсем несложным. На можно увидеть, как выполняется эта процедура.

При этом сама по себе отпадает задача: чем сверлить брус под шканты. Безусловно, оптимальный вариант – это современная дрель. Намного важнее следить за правильностью обработки отверстия. Угол входа зависит от положения сверла. Оно должно быть строго перпендикулярно самому основанию. Грамотность выполнения данного шага позволит в дальнейшем избежать проблем с монтажом фрагментов. Также стоит помнить, что если шкант будет в брусе расположен чрезвычайно свободно, это лишит конструкцию всех преимуществ такого рода крепежей. Также стоит избегать чрезмерной плотности. Длина нагеля не должна быть и больше установленных размеров. Выступание детали над поверхностью приводит к проблемам в процессе неизбежной усадки конструкции.

Некоторые секреты процедуры

Шкант из дерева, как и металлические версии, ориентирован на соединение 2 бревен или брусов. Именно поэтому существует несколько секретов, как грамотно их крепить. Профессиональная сборка бруса на шканты подразумевает:

- соблюдение шахматного чередования, учитывающего периметр сооружения;

- оптимальное расстояние между ними в пределах от 1000 до 1500 мм;

- грамотное совмещение проемов и чаш примерно в 300 мм;

- совпадение степени влажности нагелей с данным параметром самой основы.

На фото видно, как произвести монтаж без ошибок самостоятельно. Те отверстия, которые нужно было предварительно сверлить дрелью, теперь заполняются кнопками-кернами. Именно они необходимы для выполнения разметки на брусе. Если такого специального фрагмента под рукой нет, можно сделать заточку в формате карандаша. Ее диаметр должен соответствовать заготовленному отверстию. Их следует крепить непосредственно в центр основания.

Следующий шаг – укладывание пары досок на идеально ровную и гладкую поверхность. При этом детали необходимо едва прижимать друг к другу. Однако большинство строителей интересует вопрос, как забивать шканты в брус. Шип необходимо максимально плотно поставить в паз. Между брусом и шкантом не должно быть скосов и прочих дефектов. При этом сверлить больше ничего не потребуется. Нагель и так с легкостью выполнит свою работу.

С этой целью можно использовать разметочный рейсмус. Когда шипы будут установлены, нужно обработать фрагменты досок клеем. Это позволит соединить заготовки, которые нужно крепко зажать в процессе, а затем высушить.

http://brusportal.ru

Шканты для бруса: процесс изготовления своими руками

- Назначение и особенности шкантов

- Руководство по изготовлению

- Последовательность монтажа

- Использование нагелей в строительстве домов и бань

Как правило, возведение любой деревянной постройки связывается с применением в работе элементов крепежа. Они помогают создать крепкую, монолитную конструкцию, не зависящую от типа строения. Шканты, или нагели, являются неотъемлемой частью любого здания. Их качество определяет надежность сооружения. Шканты для бруса своими руками можно изготовить, следуя определенной методике.

Схема межвенцового соединения при помощи нагеля.

Нагель представляет собой небольшой элемент, но без этой детали обойтись невозможно. Она обеспечивает надежный крепеж стен из бруса и сруба. Эти крепежные элементы называли шкантами еще во времена древности плотники с Вятки. В XVIII-XX веках там активно начало развиваться строительство изб из бруса и бревен. В ту эпоху можно было наблюдать активное развитие деревообрабатывающего производства, в результате которого и возник строительный бум.

Тогда дома из натуральной древесины складывались с использованием шипов из березы. Возведение срубов в тех краях и на всей территории нашей страны стали производить, применяя именно этот вид материала. Это знал любой плотник.

Кондуктор для сверления отверстий своими руками

Как уже говорилось, в зависимости от сферы использования и конструкции, некоторые варианты можно сделать и самому, благодаря чему вы сэкономите существенную сумму.

Перед работой отыщите требуемый чертеж устройства и все изготавливайте строго по нему.

Необходимые для работы инструменты:

- сварочный аппарат;

- болгарка;

- дрель;

- слесарные принадлежности.

Чтобы своими руками сделать самый простой вариант кондуктора, выполняем такие действия:

- возьмите арматуру размером 10 на 10 мм с квадратным сечением;

- отрежьте кусок требуемой длины и зачистите его с помощью наждачной бумаги;

- сделайте разметку под шаблонные отверстия. При этом не допускается, чтобы центр приближался к краю более, чем на 8 мм, это почти половина толщины листа ДСП. Также согласно стандартам, между центрами должно соблюдаться расстояние в 32 мм;

- после выполнения разметки центров проделайте в них отверстия по 5 мм в диаметре;

- чтобы сделать упор, возьмите пластину из металла шириной в 2,5 мм и толщиной в 1 мм. Согните ее под углом в 90 градусов, а потом, вместе с куском подготовленной арматуре и крепления в струбцине, сделайте место под резьбу;

- нарежьте резьбу и две детали соедините в одну конструкцию. Приспособление готово.

Как видим, подобное устройство очень простое в плане самостоятельного изготовления, но оно значительно упростит работу, если вы занимаетесь изготовлением мебели. Если вы занимаетесь этим исключительно как любитель, то этого варианта будет достаточно. Если сделать самому у вас не получится, купите готовый вариант, возможно, самый простой и недорогой.

А вот профессиональное оборудование будет стоить намного дороже, целесообразность его приобретения имеется уже тогда, когда речь идет как минимум о малом серийном производстве. Зато с его помощью вы сможете просто и быстро соединять предметы мебели или ремонтировать ее.

Итак, вы узнали, что такое кондуктор для проделывания отверстий и как он помогает при производстве мебели. Данное устройство можно как приобрести в готовом виде, так и сделать самому.

Дома из натурального дерева сейчас снова обрели популярность. Но древесина – это далеко не однородный материал, поэтому в процессе усадки происходит небольшая деформация, разные части дома принимают окончательный вид неравномерно.

Отсюда вытекает проблема крепления бруса между собой, которое обеспечит надежность, с одной стороны, и равномерную усадку с другой. Решение было найдено очень давно – нагели. Элемент отличается по размеру, форме сечения (круг или квадрат), материалу изготовления.