Понятие и характеристики керамзитового гравия (керамзита)

Содержание:

- Утепление коммуникаций

- Керамзит в строительстве

- Использование керамзита в других сферах деятельности

- Коротко о главном

- Толщина слоя

- Что это такое?

- Процесс изготовления блоков

- Способы получения керамзитовых гранул

- Минусы керамзита в строительстве

- Как выгоднее провести утепление деревянного дома керамзитом?

- Сравнение керамзитобетона с другими стеновыми материалами

- Что такое керамзит

- Изготовление керамзита:

- Недостатки – отдельные параметры

- Пошаговое строительство бани

- Как делают керамзит?

- Особенности транспортировки

- Методы испытания свойств и качеств

Утепление коммуникаций

Широкое использование керамзита для утепления подземных инженерных коммуникаций обусловлено его положительными свойствами. Он является насыпным, аморфным материалом, а потому обеспечивает свободный доступ к месту повреждения для проведения ремонтных работ. При прокладке коммуникаций в траншеях керамзит оказывается значительно эффективней минеральной ваты.

Рекомендуем: Размеры листа гипсокартона, его виды и характеристики. Применение гипсокартона

С помощью керамзитового щебня, вначале засыпается подушка на дно траншеи. Затем осуществляют засыпку трубопровода, которую рекомендуется выполнять смесью керамзитового гравия с пенопластовой крошкой. Такая теплоизоляция надежно защищает водопровод или канализацию от промерзания.

При этом она вбирает в себя лишнюю влагу и выполняет дренажную функцию. Воздействие влаги практически не отражается на теплоизоляционных характеристиках.

Особенности утепления пола

Наиболее часто утепление пола керамзитом обеспечивается путем формирования теплоизоляционного, насыпного слоя под бетонной стяжкой. Толщина его зависит от нагрузок, которые ожидаются при эксплуатации помещения.

Важно! Ощутимый эффект от керамзита в качестве утеплителя проявляется при толщине слоя не менее 10 см. Этот фактор необходимо учитывать при формировании подушки под бетонную заливку. Керамзитовая теплоизоляция пола изготавливается в следующем порядке:

Керамзитовая теплоизоляция пола изготавливается в следующем порядке:

- Гидроизоляция. Ее можно сделать из рубероида или толстой полиэтиленовой пленки. Полосы материала накладываются с перекрытием/нахлестом не менее 15-20 см. По краям котлована гидроизоляция поднимается вертикально по стенкам до начала стены дома (на 5-7 см выше поверхности стяжки). Стык между полосами и кромка по периметру проклеивается скотчем.

- Подготовка керамзита. Для пола лучше всего использовать керамзитовый гравий, но подойдет и щебень. Для обеспечения хорошего уплотнения насыпного слоя рекомендуется использовать смесь из разных фракций – от 5 до 20 мм.

- Выставление маяков. Эти нехитрые приспособления в форме небольших отрезков металлических труб, профилей или стержней помогают засыпать керамзит нужной толщины и сформировать ровную поверхность (горизонтальную или с уклоном). Начальные элементы устанавливаются, отступив от стены на 8-10 см. Далее, выдерживается шаг порядка 60-80 см.

- Фиксация маяков. Маячки надежно закрепляются в строго вертикальном положении цементом или гипсом. С помощью строительного уровня выравниваются вершины столбиков так, чтобы они формировали идеально ровную поверхность.

- Засыпка керамзита. Материал насыпается равномерно по всей площади, слоями. По мере засыпки производится уплотнение массы и разуклонка.

- Заливка жидким цементом. Предварительное скрепление стяжки осуществляется «цементным молоком», т.е. цементным раствором жидкой консистенции.

- Армирование стяжки. Для обеспечения механической прочности покрытия и перераспределения нагрузок поверх керамзита укладывается армирующая, металлическая сетка.

- Заливка пола. Цементно-песчаный раствор для стяжки должен иметь такую консистенцию, чтобы мог проникать между гранулами керамзита. Работы начинаются от стены, расположенной напротив входа в помещение. Поверхность заливки контролируется вершинами маяков.

Обратите внимание. Для полного затвердения стяжки надо выделить время порядка 7-8 суток. В этот период рекомендуется периодически увлажнять пол для исключения растрескивания при высыхании

В этот период рекомендуется периодически увлажнять пол для исключения растрескивания при высыхании.

Помимо рассмотренного варианта утепления пола, керамзит можно наложить и другими способами:

- Стяжка керамзитобетоном. В таком варианте бетон для стяжки готовится с использованием в качестве наполнителя керамзитового щебня вместо обычного щебня.

- Сухая стяжка. Она осуществляется аналогично бетонной стяжке, но вместо заливки используются плиты ГВЛ.

Советуем почитать: Состав и виды легкого бетона

Керамзит в строительстве

Свойства керамзита делают его незаменимым материалом при утеплении наружных, межкомнатных стен и полов. Рассмотрим лишь некоторые способы применения керамзита в строительстве.

Стяжка полов

Использование керамзита при стяжке пола позволяет заметно снизить нагрузку на несущие конструкции. Работа выполняется за два дня, получается идеально ровный пол с высокими шумопоглощающими свойствами.

Процесс выполнения работы сводится к следующему:

- пол и низ стен (5-10 см) зачищаются и покрываются полиэтиленом;

- на пленку насыпается слой керамзита. Чем больше размеры гранул – тем ниже плотность слоя и меньше давление на несущие конструкции;

- керамзит заливается тонким слоем жидкого цемента;

- после полного высыхания (48 часов) приступают к стяжке пола.

Стяжка по керамзитуИсточник pol-inform.ru

Теплоизоляционные работы

Утепление керамзитом ведется по аналогичной технологии. Если утепляется деревянный пол, то заливать цементом слой керамзита не требуется: просто сверху пол покрывается досками. Дополнительный плюс такого способа: в керамзитовой прослойке не заводятся грызуны и вредные насекомые.

Утепление фундамента

Утепление фундамента можно проводить как внутри, так и снаружи здания. При внешних работах по утеплению фундамента керамзитным гравием заполняют пустое пространство под отмосткой со двора. При утеплении внутренней стороны здания работы ведутся под перекрытием первого этажа.

Утепление стен

Утепление керамзитом чаще всего производится методом трехслойной кладки. Для этого потребуются керамзитобетонные блоки, которые изготавливают из смеси керамзита, песка, цемента и воды. Технология утепления сводится к следующему:

- несущий слой выкладывают из керамзитобетонных блоков;

- для укладки основного слоя делают раствор цементного молока и керамзита (капсимет);

- защитный слой состоит из облицовочных материалов, предохраняющих основной слой от влаги.

Подробнее о керамзите, как утеплителе, смотрите в этом видео:

Использование керамзита в других сферах деятельности

Строительство – далеко не единственная область применения керамзитовых гранул. Этот материал часто идет на покрытие садовых дорожек на дачных участках. Укладывают керамзит первым слоем, который соприкасается с грунтом. Схему стандартной укладки можно увидеть на рисунке:

Садовые дорожки на керамзитеИсточник samdizajner.ru

Дорожки из керамзита остаются сухими даже после сильных осадков. На них не скапливается грязь, их легко убирать, а в случае необходимости такую тропу можно легко переложить на новое место.

Керамзит часто применяют для мульчирования почвы, и в этом качестве он используется и в огородничестве и при разведении комнатных растений.

Декорирование керамзитомИсточник aviarydecor.com

Наглядно про цветной декоративный керамзит, смотрите в этом видео:

Коротко о главном

Керамзит – отличный материал для утепления и декорирования.

Сфера его применения зависит от размера полученных фракций.

Сделать его можно и в домашних условиях, начав собственное производство.

Специальных условий для хранения не требует, но боится воды.

Кроме строительства, используется при строительстве дорожек на приусадебных участках, в садоводстве и ландшафтном дизайне.

Толщина слоя

Толщина покрытия будет зависеть от многих аспектов: и величины гранул, и уровня необходимого поднятия пола, и функциональности стяжки. Минимальный слой стяжки с применением керамзита лучше брать не менее 3 см. В зависимости от способа выполнения покрытия слои могут сильно отличаться. Для заливки керамзитобетоном с целью поднятия высоты и выравнивания достаточно будет толщины 3-5 см. Ели вы хотите получить теплоизолирующий эффект, слой должен быть как минимум в 10 см.

Легкая стяжка тонким слоем лучше ложится с применением маленьких гранул. Это экономит финансы и уменьшает нагрузку. В случае сухой засыпки для выравнивания пола можно применять мелкие фракции слоем 3-6 мм, но для теплоизоляции придется укладывать слой специальных материалов. Если вас интересуют, в первую очередь, теплосберегающие свойства и антишумовой эффект, то засыпать нужно 10-15 см от основания, и фракции брать крупные.

Что это такое?

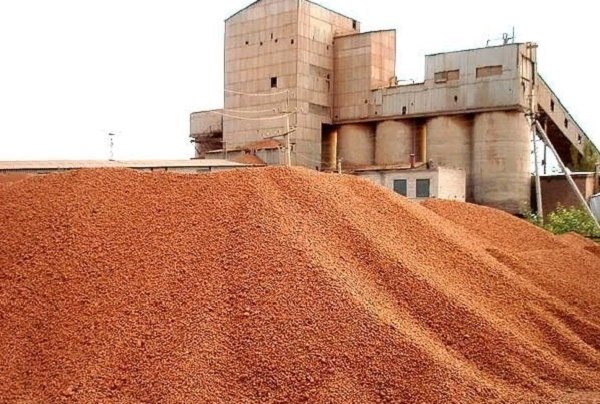

По своей сути, керамзит – это пористые внутри зерна (гранулы), напоминающие шарики разных размеров. Сырьем для изготовления материала в данном случае являются глинистые сланцы, которые делятся по сортам. Их подвергают термической обработке в специальных печах. В результате подобного процесса и получаются упомянутые зерна с так называемой спекшейся внешней оболочкой. Последняя характеризуется повышенной плотностью. Ключевые характеристики и эксплуатационные показатели материала обусловлены именно его пористой структурой и присутствием в каналах воздуха.

Вариативная форма гранул напрямую зависит от технологии изготовления. На сегодня можно встретить элементы в виде практически правильных шариков, а также напоминающих кубики. Помимо этого, выпускается материал разных размеров и удельного веса.

Процесс изготовления блоков

Как правило, для производства керамзитоблоков применяют следующее оборудование:

- Бетономешалка. С ее помощью изготавливают исходный раствор, состоящий из песка, цемента и керамзита. Их соотношение полностью зависит от производителя, поскольку есть много вариантов и каждый из них влияет на определенные свойства блока, причем не всегда в лучшую сторону. Например, если керамзит составляет четверть от всей массы блока, то он получится легким, однако его механическая прочность будет невелика. Кроме того, чтобы улучшить эксплуатационные свойства, в раствор добавляют различные пластификаторы.

- Пресс. Это основное устройство для производства блоков. В специальные формы, количество которых может составлять от 1 до 12 – этот параметр существенно влияет на стоимость данного оборудования, заливают раствор. Пресс бывает трех видов: с ручным приводом, вибрационным и с компрессорной установкой.

Полученные в результате блоки имеют такие характеристики:

- Плотность – 900 кг/м³;

- Теплопроводность – 0,48 Вт/м*К;

- Прочность при сжатии – 75 кг/см²;

- Количество циклов морозостойкости – 50.

Такие показатели являются одними из лучших среди подобных строительных материалов. Лишь газобетон может похвастаться теми же параметрами, однако, из-за высокой стоимости, он не пользуется большой популярностью.

Способы получения керамзитовых гранул

Существует несколько способов, как сделать керамзит из исходного сырья. Каждый из них используется в силу тех или иных обстоятельств.

Сухой способ

Сухой способ

Сухой способ

Использование в качестве сырья каменистых пород глины или сланцев приводит к применению этого способа. Способ заключается в выполнении действий:

- размельчение сырья на мощном дробильном аппарате, который помогает получить гранулы с размером от 1 до 20 мм;

- обжиг переработанного сырья в барабанной печи;

- охлаждение состава и последующая сортировка по размеру зерен.

На этом производство в большинстве случаев заканчивается. Все что остается, это погрузить вещество в мешки и отправить на продажу. Тут не формируют зерна, придавая им аккуратный вид. Поэтому фракции, полученные сухим способом, можно определить по неровным краям у каждого зернышка.

Мокрый способ

Мокрый способ

Мокрый способ

Мокрый способ реализуется следующим образом:

- исходное сырье насыпается в большие емкости;

- в эти емкости вливают воду, повышая влажность смеси до 50%;

- при помощи насосов смесь перекачивается в большие бассейны, из которых она переходит в печь;

- в барабанных печках проводится разделение на гранулы по размеру, а также сушка полученных зерен.

Способ очень хорошо подходит для сырья, которое изначально имеет высокую влажность. При добавлении воды и последующей сушке удается избавиться от лишних вкраплений и получить равномерную поверхность каждой гранулы. Стоит отметить, что данный способ требует большего расхода энергии, но помогает получить более качественный продукт.

Пластический способ

Пластический способ

Пластический способ

Эта технология изготовления керамзита используется в том случае, если исходное сырье имеет влажность менее 30 %. Глину пропускают через твердые валики, которые обеспечивают помол гранул для получения фракций с размерами зерен от 5 до 10 мм. Затем все помещается в сушильные барабаны и в обкатывающие машины, которые придают каждому зернышку правильную овальную форму.

После этого в печах всю смесь обжигают при температуре около 1000 градусов. Обжиг проводится в барабанных печах, барабаны которых все время крутятся. Готовые гранулы перемещаются в охлаждающие установки и сушатся. И только после этого весь керамзит подвергается сортировке по размерам гранул.

Порошково-пластический способ

Порошково-пластический способ

Порошково-пластический способ

Этот способ включает в себя предварительное измельчение глины до порошкообразного состояния. Порошок смешивают с водой, получая таким образом однородную массу. Затем из этой массы формируются гранулы правильной формы и проводится то же самое, что и в предыдущих способах. Фракцию обжигают и сушат. Такой метод помогает изготовить самые аккуратные смеси, которые можно применять. Однако за качественные гранулы приходится платить больше, так как в способе присутствуют дополнительные этапы.

Порошково-пластический способ требует использования хорошо переработанного сырья, так как в противном случае качество гранул значительно снизится.

Минусы керамзита в строительстве

- Большое водопоглощение некоторых видов керамзита. Керамзит изготовленный методом сухого дробления, поры которого открыты хорошо впитывает влагу и жидкость. Такой материал можно отличить по шершавой поверхности с видимыми и открытыми порами. Быстро впитывает и долго отдает влагу. При этом свойства материала как утеплителя теряются. Подобный керамзит, все таки, можно использовать в качестве утеплителя, но для этого следует предусмотреть влагозащитный и парозащитный слои.

-

Съедает площадь помещения. Для эффективной теплоизоляции и шумоизоляции необходимо закладывать слой керамзита минимум от 10 до 15 см. Для некоторых конструктивов слой керамзитной насыпи рекомендуется до 30 см.

съедает много площади

- Не подходит в качестве утеплителя для регионов с повышенной влажностью, длительной и холодной зимой. Это материал, скорее для южных территорий, где более сухой климат и короткая, достаточно теплая зима. Для того что бы утеплить помещение в суровых условиях отрицательных температур необходим слой керамзита до одного метра. В подобных условиях , наиболее эффективными будут альтернативные материалы, такие как минеральная вата или же пенополистирол.

-

Пыльный материал.

керамзит пыльный материал

Как выгоднее провести утепление деревянного дома керамзитом?

Вопрос утепления деревянных домов, в том числе имеющих свайный или ленточный фундамент и построенных по каркасно-щитовой технологии, сегодня в основном сводится к устройству дополнительного слоя утеплителя из минеральных утеплителей.

Однако утепление деревянного дома керамзитом сегодня постепенно начинает выходить на основные позиции ввиду более доступной технологии и стоимости работ. Популярности утепления стен керамзитом служит относительно невысокая стоимость работ и отличные технические качества керамзитобетонных блоков как основного материала утеплителя.

Наружное или внутренне утепление?

Рассматривая утепление деревянного дома керамзитом, чаще всего рассматривается вариант устройства наружного слоя из керамзитобетонных блоков с последующим оштукатуриванием стен. Такой вариант утепления рационален в случае, когда имеется возможность устройства надежного основания под слой утеплителя, ведь, несмотря на относительно легкий по весу керамзитобетонный блок, стена из таких блоков имеет довольно внушительный вес.

Устройство внутреннего слоя утепления деревянного дома керамзитом применяется в основном половинными пустотелыми керамзитобетонными блоками или проводится засыпкой сухим керамзитом полостей между наружной стеной и внутренней.

Для возведенных строений утепление стен керамзитом проводится снаружи, при этом, если позволяют условия, в полости между стеной и блоком или в пустоты самих блоков засыпается сухой керамзит.

Особенностью деревянных построек всегда выступала необходимость проведения операций по консервации древесины, защите ее от биологических вредителей и пропитка специальными противопожарными смесями. При устройстве наружного утепления деревянного дома керамзитом деревянные части в обязательном порядке пропитываются перед возведением стены из керамзитобетонных блоков.

Для внутренних работ предусматривается утепление пола путем сооружения подушки из сухого керамзита с последующим устройством бетонной стяжки с применением в качестве наполнителя керамзита. Применение утеплителя из керамзита для потолочного пространства определяется состоянием потолка и чердачного перекрытия.

Применение в качестве утеплителя керамзита для деревянных построек позволит на 20-25% сократить затраты на отопление здания только за счет утепления стен.

Сравнение керамзитобетона с другими стеновыми материалами

Поскольку керамзитобетон наиболее популярен в виде блоков, давайте сравним показатели свойств данных изделий с другими материалами. Рассмотрим при помощи таблицы.

Сравнение керамзитобетона с другими материалами:

| Наименование показателя | Газобетон | Пенобетон | Кирпич | Керамзитобетон |

| Теплопроводность | 0,09-0,34 | 0,08-0,32 | 0,45-0,5 | 0,14-0,5 |

| Морозостойкость | 35-150 | До 100 | До 100 | До 200 |

| Плотность | 300-1200 | 300-1200 | 1550-1900 | 400-2000 |

| Прочность | В1,5-В15 | В1,5-В12,5 | От В3,5 | От В2,5 |

| Водопоглощение | 25% | 10-16% | 10-16% | 18% |

| Усадка | 0,3 мм/м2 | 0,5 мм/м2 | 5-10% | — |

Как видно, керамзитобетон занимает средняя позиция среди стеновых материалов.

Сравнение керамзитобетона

Сравнение керамзитобетона

Что такое керамзит

Керамзит — теплоизоляционный материал, изготавливаемый посредством обжига натуральной глины, поддающейся вспениванию. Это чистый, экологический материал, который можно закупить в любом городе по очень не большой цене.

Керамзит-песок (до 5 мм в диаметре) используют в заливку и в нижних слоях при утеплении. Фракции от 5 до 40 мм применяют для создания теплоизоляционного «пирога» на кровлях, чердачных перекрытиях, в полах, фундаменте, отмостке и даже стенах.

Преимущества:

- экологичность – материал даже со временем не поддается распаду, гниению и разложению;

- не выделяет токсичные вещества в воздух;

- устойчив к перепадам температур, морозостоек;

- не поддерживает горение;

- в нем не живут грызуны;

- демократичная цена;

- керамзит-песок прекрасно заполняет все углубления и полости;

- легкий процесс утепления крыши керамзитом.

Недостатки:

- материал хрупкий, а разбитые гранулы теряют значительную часть своих теплоизоляционных качеств;

- ячеистая структура фракций позволяет им наполняться водой при подтапливании, что несколько снижает возможность удерживать смешение холодного и теплого воздуха.

Немного о выборе

На сегодняшний момент существует 10 марок керамзита: от 250 до 1000, в зависимости от плотности насыпа. То или иной число указывает на количество килограмм материала на 1 м³ объема. В одном кубометре примерно 20 ведер керамзита.

Какая марка керамзита для утепления кровли используется? Это зависит от климатических условий и крепости чердачного перекрытия. Кроме того, при утеплении чердака используют более 1 марки материала.

Технология утепления

Утепление крыши керамзитом в деревянном доме начинается с осмотра чердачного перекрытия и уборки всего мусора. Что требует ремонта — нужно проблему исправить сразу же.

Далее алгоритм идет примерно такой же, как и при использовании прочих утеплителей.

Делаем гидроизоляцию

Пол чердака обязательно устилают гидроизоляцией с обязательным перехлестом полос (на 200-300 мм) и проклейкой швов армированным скотчем.

Многие отдают предпочтение рубероиду или пергаменту. Раньше люди при нехватке финансов использовали обычный картон. Гидроизоляция должна на 15 см заходить на стены и балки перекрытия. Если позволяет бюджет, балки можно полностью застелить пленкой.

Так делается гидроизоляция под керамзит

Какой должна быть толщина керамзита?

Нижний слой лучше делать из мелкого керамзитового песка, а для верхнего — использовать фракции 10-30 мм. Многие приобретают сразу смесь из гранул разных размеров. Материал засыпают между балками, но не выше их верхнего края.

Керамзитовую засыпку аккуратно уплотняют и разравнивают правилом.

Керамзит обязательно нужно разровнять

Можно уже закончить работу на этом этапе, но если вы собираетесь хоть как-то использовать чердак (хранение вещей, сушка овощей и трав), вам лучше организовать в помещении настил на полу.

Для этого поверх керамзита выкладывают еще слой пароизоляции и производят монтаж деревянного настила/фанеры/ДСП.

Если есть потребность полноценно использовать подкровельное пространство, на полу чердака выполняют бетонную заливку. Для этого поверх керамзита укладывают армированную сетку и заливают стяжкой. После полного высыхания монтируют напольное покрытие.

Полезное видео ниже – обязательно посмотрите.

https://youtube.com/watch?v=W7CNaXfxy4w

Изготовление керамзита:

Обжиг глины для получения керамзита производится в металлических вращающихся барабанах-печах, диаметром 2-5 метров и длиной до 70 метров, при температуре около 1200 градусов Цельсия. Барабаны – вращающиеся печи устанавливаются под небольшим углом. Предварительно глина измельчается и гранулируется. В верхнюю часть печи засыпаются гранулы керамзитового полуфабриката, под воздействием силы тяжести они скатываются к нижней части, где установлена форсунка для сжигания топлива и обжига глины. Время пребывания гранул в печи около 45 минут. При обжиге материал раздувается, принимая форму сферы из-за углекислого газа, образующегося при сгорании. Керамзит при этом увеличивается в 4-5 раз от исходного объема полуфабриката.

Иногда используют для производства керамзита двухбарабанные печи, где барабаны отделены друг от друга порогом и вращаются с разными скоростями. Подобные печи позволяют использовать менее качественное сырье, хотя на выходе качество керамзитового щебня или гравия не отличается или выше полученного в однобарабанных печах.

Недостатки – отдельные параметры

На достоинства керамзита (неплохая прочность, низкая теплопроводность) практически не оказывают влияние его отдельные недостатки. В отличие от многочисленных теплоизоляторов, недостатки керамзита весьма условные.

К ним относятся следующие:

- повышенная склонность к пылеобразованию, которая особо заметна при работах внутри помещения. Решить проблему помогает респиратор, который на стройке должен всегда быть под рукой;

- длительное высыхание влажного материала – насколько тяжело керамзит поглощает влагу, настолько сложно от неё потом избавиться. Чтобы в помещениях, содержащих керамзит, не было повышенной влажности, следует заранее предусмотреть надежную влаго- и парозащиту.

Незначительные недостатки, в совокупности с высокими эксплуатационными показателями, позволяют оценить практичность керамзита в 4 балла.

Пошаговое строительство бани

Перед тем, как приступить к практической части, сперва полностью разберитесь с частью теоретической:

- выберите подходящий под ваш участок проект с максимально удобной планировкой;

- закупите необходимый материал;

- подготовьте соответствующие инструменты;

- дождитесь подходящих погодных условий — и в путь!

Оформляем опорную конструкцию

Выбор фундамента напрямую зависит от типа грунта на участке. Если он сухой и песчаный, а размер бани предполагается немаленький, то лучше предпочесть ленточное основание. Так нагрузка будет распределяться равномерно по всем углам — и конструкция получится основательнее. На фото ниже представлено, как будет выглядеть фундамент в таком случае.

Если же на участке грунт глинистый, а площадь небольшая, то с целью сэкономить и время, и средства можно выбрать столбчатый вариант.

- под каждым несущим столбом формируется подушка, куда засыпается смесь из мелкого гравия и песка;

- чем больше баня, тем больше столбиков должно быть выставлено по периметру, приблизительно на расстоянии 2 метров друг от друга;

- соедините после все столбы металлическим ростверком для оптимальной надежности.

Несколько фото для того, чтобы вы могли лучше представить себе, как баня из керамзитобетонных блоков делается своими руками.

Монтируем стены

- устанавливаем маячки в каждом углу и натягиваем веревку либо проволоку;

- укладываем первый ряд блоков на цементный раствор, выравниваем резиновым молотком и перевязываем, если остались излишки цемента на поверхности, то просто убирайте их мастерком;

- как только выложили третий по счету ряд, то наложите сверху металлическую сетку и максимально вдавите в раствор;

- армирующую сетку выкладывайте через каждый 3 ряд;

- установите из блоков своего рода карманы для укладывания балок потолка и пола — обработайте их антисептическим раствором и заделайте все имеющиеся щели утеплителем;

- выкладывая последний ряд, используйте только полнотелые блоки;

- зафиксируйте на них болты анкерного типа, которые пригодятся для возведения крыши постройки.

Встраиваем печь и обустраиваем крышу

Для печи нужно подготовить отдельное основание. Какая печь лучше всего подойдет для такой бани? Особой разницы нет, но если вы используете железный вариант, то обложить кирпичом для сохранения тепла все же придется. Только после того, как вы сделали это, можно приступать к возведению кровли.

- смонтируйте опорные брусья в местах фиксации анкерных болтов и закрепите на них стропила;

- выложите на них подготовленную пароизоляционную пленку и забейте брусья;

- сформируйте обрешетку — выбирайте шаг в зависимости от того, какой кровельный материал вы выбрали для монтажа.

Утепление бани керамзитом

В строительстве керамзит применяют не только в виде блоков для возведения стен, но также и в качестве утеплителя. Речь идет об его исходном состоянии: мелкие и крупные гранулы смешиваются между собой и засыпаются в свободные полости.

Утепление пола и потолка в бане керамзитом очень популярно еще и потому, что сам материал дешевый, но по своим характеристикам просто замечательный.

Поэтому грех не воспользоваться им для решения важного вопроса утепления. Тем более, что в противном случае достичь нормальной температуры в парилке в зимний сезон не окажется возможным. А какое удовольствие может принести баня, в которой люди замерзают от холода?

А какое удовольствие может принести баня, в которой люди замерзают от холода?

Внутренняя и внешняя отделка

Выше мы уже упоминали, что баня из керамзитобетонных блоков нуждается в кропотливой внутренней и внешней отделке. И если снаружи стены можно красиво и недорого отделать штукатуркой, то изнутри баню лучше всего обшить вагонкой. Либо просто древесиной. Это оптимальный вариант, который поможет создать в помещении нужный порог уюта. К тому же, в воздухе будет стоять приятный и узнаваемый запах свежей древесины. Чем не прелесть?

Как делают керамзит?

Родителем керамзита, и мы уже это заметили, является специальная глинистая порода. Суть процесса основывается на хорошо известном свойстве глины – вспучиваться в процессе нагревания. Особые пирогенные печи, похожие на барабаны, которые вращаются по кругу под некоторым углом задействованы в приготовлении керамзита.

Гранулы сырца обжигаются до получения определенной структуры. Глиняные шарики под наклоном устремляются к горящему факелу.

Получив тепловой удар порядка 1200 градусов, глиняный состав вскипает и вспучивается. Снаружи материал оплавляется и приобретает коричневый цвет. Затем происходит один из важнейших этапов: охлаждение. Процесс состоит из нескольких этапов. Наверняка строители знают, что существует такой термин, как «коэффициент вспучивания грунтов», именно этот принцип и заложен в процесс волшебства превращения глиняной массы в керамзит. Сам обжиг имеет продолжительность около 45 минут.

Особенности транспортировки

Перевозка любых сыпучих материалов осуществляется в соответствии с определенными правилами. С ними должны быть знакомы продавец, перевозчик и покупатель. В противном случае нередко возникают спорные ситуации, крайне негативно отражающиеся на взаимовыгодном сотрудничестве разных компаний и организаций.

Различные керамзитные материалы сейчас можно встретить практически на любом строительном объекте. С учетом всех его особенностей транспортировку гранул той или иной фракции и марки регламентирует ГОСТ 32496-2013.

Предотвратить риски потерь при перевозке описываемых керамических зерен позволит следование нескольким простым правилам. В первую очередь имеется в виду доставка керамзита россыпью

Основное внимание уделяется герметичности грузового отсека транспортного средства. Допускается использование специальных порогов для оснащения бортов кузова

Сверху чаще всего расстилают брезент, предотвращающий рассыпание перевозимого материала.

Методы испытания свойств и качеств

Основные характеристики керамзитобетона подлежат проверке в соответствии с ГОСТ. Техническая документация содержит исчерпывающую информация о порядке проведения испытаний, отборе образцов и фиксации результатов.

Свойства, которые подлежат контролю, следующие:

- Средняя плотность;

- Морозостойкость;

- Теплопроводность;

- Линейная размерность;

- Проверка фактуры;

- Прочность на сжатие;

- Отпускная прочность.

Каждый из вышеуказанных показателей, проверяется при помощи установленных испытаний с применением вычислительной техники и оборудования.

- Прочность изделий тестируют при помощи пресса, который оказывает нагрузку на образец, вплоть до разрушения. Результаты фиксируются. Если образец не соответствует требованиям, проводят дополнительную проверку.

- Линейная размерность испытывается при помощи простых измерительных приборов в виде линейки и штангенциркуля.

- Фактуру испытывают путем сравнения с установленными эталонами. Для этого отбирают два «идеальных» образца.

- Показатель морозостойкости испытывается путем помещения образцов изделий в камеры замораживания и оттаивания. Производят это определенное количество раз, после чего измеряют массу, плотность и размер образцов.

- После проверки разово и периодически испытываемых показателей, на каждую партию товара выдается паспорт, который содержит всю информацию о товаре, включая наименование стандарта.