Прочность цемента и его показатели

Содержание:

- Испытание цемента на прочность

- Применение цемента

- Заполнители — щебень и песок

- Особые разновидности цемента

- Что такое цемент

- Правила работы с материалом

- Отличия цемента с добавками (М500) от чистого материала

- Современная путаница

- Сфера применения

- Что добавить в цемент для прочности

- Технические характеристики

- Гидрофобный цемент (ГФЦ)

- Цвет

- Технология производства

- Применение

- Области применения

Испытание цемента на прочность

От чего зависит прочность цемента? Данный материал представляет собой многокомпонентное вещество, и на прочность цементного камня после отвердения влияет:

- состав цемента;

- микроструктура минералов, из которых изготовлен материал;

- наличие добавок и их свойства.

К примеру, прочность белого цемента, который ценится за эстетичность и часто используется в декоративных целях (изготовление скульптур, декоративного кирпича, тротуарной плитки и т.д.) зависит от производителя. Датский завод Aalborg White производит материал прочностью 68-78 МПа, а российские заводы компании Holcim поставляют на рынок белый цемент прочностью 51-57 МПа.

Ход испытаний

Цемент набирает прочность в течение 28 суток после приготовления цементно-песчаного раствора. Для проведения испытаний материала изготавливают балочки стандартного формата 40х40х160 мм, при этом раствор готовят из расчета 1 часть цемента на 3 части однофракционного песка. Для определения прочности цемента разных классов испытания также проводятся через 2 или 7 суток твердения.

| Класс прочности цемента | Прочность на сжатие, МПа, в возрасте | |||

| 2 сут, не менее | 7 сут, не менее | 28 сут | ||

| не менее | не более | |||

| 22,5Н | – | 11 | 22,5 | 42,5 |

| 32,5Н | – | 16 | 32,5 | 52,5 |

| 32,5Б* | 10 | – | ||

| 42,5Н | 10 | – | 42,5 | 62,5 |

| 42,5Б* | 20 | – | ||

| 52,5Н | 20 | – | 52,5 | – |

| 52,5Б* | 30 | – |

Примечание: Н – нормированный, Б – быстротвердеющий.

Производители цемента обязаны указывать в паспорте продукции максимальную прочность цемента (результат испытаний после 28 суток твердения) и активность цемента, прошедшего процедуру пропаривания.

Пропаривание позволяет ускорить проверку показателей материала. Для этого:

- в камеру для пропаривания помещают формочки с цементно-песчаным раствором (габариты форм соответствуют габаритам стандартных балочек) и выдерживают в течение 5 часов;

- плавно, в течение 3 часов, поднимают температуру в камере до 80°С;

- выдерживают образцы при данной температуре на протяжении 8 часов;

- оставляют балочки на 2-3 часа остывать.

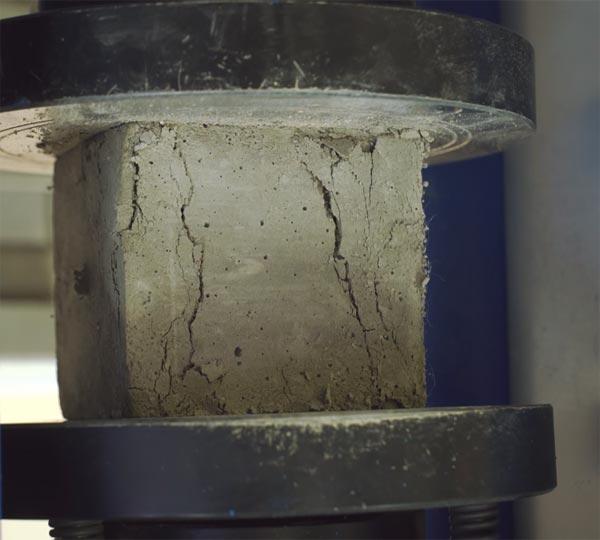

Остывшие сухие образцы подвергают испытаниям на гидравлическом прессе – проверяют на изгиб. Получившиеся в ходе проверки половинки балочек проверяют на сжатие. Средний результат сравнивается с актуальным ГОСТом и вносится в паспорт цемента.

Чтобы проверить, как цемент будет вести себя в бетоне, готовят образцы кубической формы (100х100х100 мм), при этом в раствор дополнительно вводятся химические добавки и щебень, и также испытывают при помощи гидропресса.

Применение цемента

Обыкновенный портландцемент применяют главным образом для бетонных и железобетонных сооружений, за исключением тех из них, которые подвергаются действию морской, минерализованной или даже пресной воды под сильным напором.

В этих случаях применяют цементы специальных видов: сульфатостойкий, пуццолановый портландцемент, шлакопортландцемент, а иногда и глиноземистый цемент.

В зависимости от расчетных напряжений в конструкциях следует применять бетоны, а следовательно, и цементы различных марок: чем больше напряжение, тем более высокой марки необходимы бетон и цемент.

Быстро твердеющий и высокопрочный цемент применяют также в том случае, если требуется быстрая распалубка сооружения или быстрая сдача его в эксплуатацию под нагрузку. Такой же цемент рекомендуется для зимних бетонных работ.

Цементы низких марок используют для слабо напряженных бетонных и железобетонных сооружений, для фундаментов, бетонных оснований, полов, шлакобетонных камней и т. п.

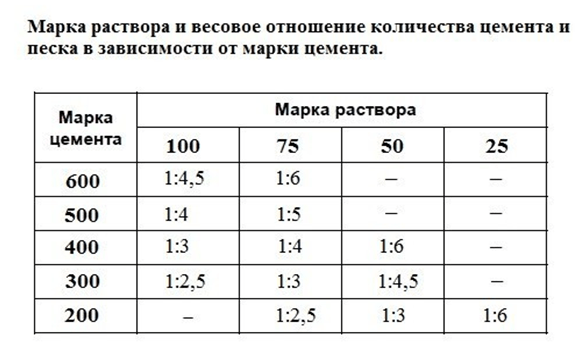

Менее ответственная область применения цемента — изготовление растворов для кладки и штукатурки. Для этой цели используют цемент невысоких марок, шлаковые цементы, а так как обычно высокой прочности от растворов не требуется, то для их удешевления цемент смешивают с известью, глиной, активными и инертными добавками.

Для гидроизоляционных работ применяют портландцементы, а также глиноземистые и расширяющиеся цементы.

Из портландцементов марок от 300 до 600 путем введения различных добавок получают гидрофобный портландцемент (0,15% мылонафта), пластифицированный портландцемент (0,1—0,25% сульфидно-спиртовой барды), сульфатостойкий портландцемент, пуццолановый портландцемент (20—50% активных минеральных обавок), быстротвердеющий портландцемент и шлакопортландцемент (20— 85% гранулированного доменного шлака).

Глиноземистые цементы марок 300, 400 и 500 применяют для конструкций, подвергающихся действию сернистых газов.

Расширяющиеся и безусадочные (ВРЦ и ВБЦ) цементы имеют специальный состав и при затвердевании в воде увеличивают свой объем. Применяют быстросхватывающиеся расширяющиеся цементы (начало схватывания 5 и конец 10 мин.), а также с замедленным сроком схватывания (начало — 20 мин. и окончание — 4 часа).

Из указанных цементов, за исключением ВРЦ и ВБЦ, приготовляют бетоны с наибольшей величиной водоцементного отношения 0,6—0,65 и наименьшим расходом цемента 200—300 кг/м3, а ВРЦ и ВБЦ применяют для гидроизоляционных целей.

Для кладки применяют цементные растворы марки 10—25 в зависимости от класса зданий или сооружений. Наименьший расход цемента на 1 м3 песка должен составлять 75 — 100 кг.

Для изготовления практически водонепроницаемых напорных труб предложено применять водонепроницаемый комплексный самоуплотняющийся (ВКС) бетон. В него вводятся сразу две добавки: микронаполнитель (песчаная пыль, известь гашеная) и хлористый кальций или хлористый натрий.

Испытание труб толщиной 3—3,5 см из такого бетона в течение 45 суток при давлении в 8 атм показало полную их водонепроницаемость. Бетон ВКС имеет обычные сроки схватывания при быстром росте прочности, может применяться в виде жесткой или литой смеси и уплотняется обычными способами. Расход цемента может быть доведен до 330— 360 кг/м3.

Заполнители — щебень и песок

Состав бетона определяется теми функциями и характеристиками бетона, которые необходимы при его эксплуатации. Наиболее распространенные — песок и щебень. К ним предъявляются не менее жесткие требования, чем к качеству цемента. Иногда используют гальку, но только если она имеет острые грани, а не округлые. При наличии ломанных линий лучше сцепление заполнителя с раствором, в результате прочность бетон имеет значительно выше.

Песок

Строительный песок может быть речным или карьерным. Речной стоит дороже, но он, как правило чище и имеет более однородное строение. Его лучше использовать при составлении бетона для заливки фундамента, стяжки. Для кладки или штукатурки уместно использовать более дешевый карьерный песок.

Кроме происхождения, песок различают по фракциям. Для строительных работ используют крупные или средние. Мелкие и пылеватые не подходят. Нормальный размер зерен песка — от 1,5 мм до 5 мм. Но оптимально в растворе он должен быть более однородным, с разницей в величине зерен в 1-2 мм.

Песок должен быть чистым, лучше с одинаковыми размерами зерен

Важна также чистота песка. В нем точно не должно быть никаких посторонних органических включений — корней, камней, кусков глины и т.п. Нормируется даже содержание пыли. Например, при замесе бетона для фундамента количество загрязнений не должно превышать 5%. Определяется это опытным путем. В полулитровую емкость засыпается 300 мл песка, все заливается водой. Через минуту, когда песчинки осядут вода сливается и заливается снова. Так повторяют до тех пор, пока она не будет прозрачной. После этого определяют, сколько песка осталось. Если разница не более 5%, песок чистый и его можно использовать при замесе бетона для фундамента.

Для тех работ, где наличие глины или извести только плюс — при кладке или штукатурке — особо заботиться о чистоте песка нет необходимости. Органики и камней быть не должно, а наличие глиняной или известковой пыли только сделает раствор более пластичным.

Щебень

Для ответственных конструкция — перекрытий и фундаментов — используется дробленый щебень. Он имеет острые грани, которые лучше сцепляются с раствором, придавая конструкции большую прочность.

Фракции щебня стандартны:

- особо мелкий 3-10 мм;

- мелкий 10-12 мм;

- средний 20-40 мм;

- крупный 40-70 мм.

В замесе щебень используют нескольких фракций — от мелкого до крупного

В бетоне используют одновременно несколько разных фракций. Самый крупный фрагмент не должен превышать 1/3 размера самого маленького элемента заливаемой конструкции. Поясним. Если заливается армированный фундамент, то элемент конструкции, который принимается в расчет — армирование. Находите два элемента, расположенных ближе всех. Самый крупный камень не должен быть больше 1/3 этого расстояния. В случае с заливкой отмостки самый маленький размер — толщина бетонного слоя. Щебень выбираете так, чтобы он был не больше трети ее толщины.

Мелкого щебня должно быть порядка 30%. Остальной объем поделен между средним и крупным в произвольной пропорции

Обращают внимание и на запыленность щебня. Особенно нежелательна известковая пыль

Если ее много, щебень моют, после — сушат, и только после этого засыпают в бетон.

Хранение заполнителей

Понятно, что стройплощадка — не самое чистое и обустроенное место.и песок и щебень часто сгружают прямо на землю. В таком случае при загрузке необходимо следить, чтобы в замес не попадала земля. Даже небольшое ее количество негативно скажется на качестве. Потому желательно насыпать заполнители на твердые площадки.

Также необходимо предохранять их от осадков. В рецептурах бетона количество составляющих дано в расчете на сухие компоненты. Учитывать влажность компонентов учатся с опытом. Если у вас его нет, приходится заботиться о состоянии и укрывать песок и щебень от дождя и росы.

Особые разновидности цемента

Обозначение цемента как быстротвердеющего говорит, что этот вид характеризуется интенсивным нарастанием своей прочности в первые стадии затвердевания. В основном, применим для производства конструкций и изделий из сборного железобетона. Особые свойства (высокая скорость затвердевания) обусловлены микроструктурой клинкера и минералогическим составом, тонкостью помола основного компонента и дозировкой добавок.

Цемент пластифицированный обладает высокой пластичностью и стойкостью к низким температурам бетонной и растворной массы. Для получения этой марки, когда происходит процесс помола клинкера, в него вводится пластифицирующая гидрофильная поверхностно-активная добавка объемом 0,15-0,3% от общей массы. В основном, применяются продукты переработки на кормовые дрожжи сульфитного щелока – ССБ (сульфитно-спиртовая барда).

Цемент сульфатостойкий – это разновидность портландцемента. Эта марка цемента имеет свойства высокой стойкости к воздействию минерализованных вод, что содержат сульфаты, а также меньшим тепловыделением, низкой интенсивностью затвердевания и повышенной морозостойкостью.

Эту марку получают за счет того, что тонко измельчают клинкер с нормированным минералогическим составом. Используется, чтобы изготавливать конструкции для гидротехнических или подобных сооружений, на которые воздействует агрессивная сульфатная среда, к примеру, морская вода, в особенности при условии переменного увлажнения, а также при постоянном чередовании замерзания с оттаиванием.

Нормированный цемент полезен для всевозможных дорожных покрытий, безнапорных и напорных железобетонных труб, шпал, конструкций мостовых. А также для опорных стоек высоковольтной линии электропередач, для контактных сетей железнодорожного транспорта или освещения. Необходимо поставлять тот состав, что изготовлен на основе клинкера с нормированным составом, который содержит в себе трехкальциевый алюминий по массе не больше 8%.

Надеемся, что все понятно, и больше не осталось вопросов, что означает марка цемента, а также что такое маркировка по характеристикам.

Что такое цемент

Многие слышали слово «цемент». Определение этого термина можно найти в специализированных источниках. Незаменимый в строительной отрасли цемент – это сухое порошкообразное вещество неорганического происхождения. Он изготавливается путем высокотемпературного обжига известково-глиняной смеси, содержащей данные компоненты в определенных соотношениях. Полученный стройматериал обладает особыми эксплуатационными характеристиками.

При добавлении воды он меняет свойства:

- стает вязким (пастоподобной консистенции);

- приобретает темно-серый оттенок;

- ускоренно набирает твердость в воздушной и влажной среде;

- превращается в камень искусственного происхождения.

Неоднократно убедились все, кто использовал цемент, что это достаточно прочный стройматериал. Искусственный монолит по твердости не уступает природному камню.

Трудно представить себе область строительства, где не использовался бы цемент

Трудно представить себе область строительства, где не использовался бы цемент

Стройматериал имеет древнюю историю. В источниках отсутствует достоверная информация про цемент. Кто изобрел его первым, – неизвестно. Историки также затрудняются дать однозначный ответ на вопрос, где был изобретен цемент. В результате раскопок и научных исследований неоднократно изучался древний цемент. Когда изобрели его? Ученые пытались ответить на этот вопрос. Они пришли к заключению, что материал появился задолго до нашей эры. Это подтверждают найденные в разных странах образцы. Они содержали гипс, известь и даже вулканический пепел.

Правила работы с материалом

Начальное схватывание бетонного состава начинается приблизительно через час после заливки конструкции или изделия. Максимальный срок, при котором цемент начнет застывать, может быть 10 часов или немного меньше.

Сколько нужно бетону для того чтобы набрать полную прочность? Обычно на это уходит 28 дней, то есть практически месяц. Первоначальное схватывание цементной смеси происходит в течение часа, более-менее сильно он начинает затвердевать через 10 часов.

Нельзя забывать, что цемент способен набрать прочность лишь тогда, когда он застывает во влажной среде. Это означает, что несколько дней после заливки бетон или цементно-песчаную стяжку необходимо увлажнять, смачивая ее водой. Более того, этих действий может быть недостаточно в летнее время, поэтому при очень высоких температурах конструкцию из цемента рекомендуют накрывать полиэтиленовой пленкой, чтобы не дать испариться влаге.

Отличия цемента с добавками (М500) от чистого материала

Санкт-Петербург, Москва и другие регионы предлагают приобрести самые разные сухие строительные смеси. Так, М500 может быть без добавок (Д0) или с ними (Д20 и др). Несмотря на схожесть общих характеристик, у смесей есть и некоторые отличия, обуславливающие сферу применения и показатели.

Чем отличаются М500 с добавками и без:

- Состав – в цементе без добавок содержится почти 100% клинкера, с добавками – шлак, гипс и разнообразные добавки для изменения свойств.

- Стоимость – гораздо выше у материала Д0, так как в цементе с добавками использованы более дешевые компоненты.

- Прочность, срок службы, морозостойкость и водонепроницаемость – выше у материала без добавок. В то время, как в цементе с определенными пластификаторами и присадками могут меняться определенные показатели.

В зависимости от того, какой результат нужно получить, добавки могут работать по-разному. Как правило, все минеральные примеси снижают стоимость бетонного раствора, повышают определенные характеристики: делают смесь более водостойкой либо пластичной, к примеру.

Современная путаница

Нельзя сказать, что одно обозначение лучше или информативнее другого: в старой маркировке точнее отражены свойства материала, в новой – состав. С 2008 года, когда евростандарт начали внедрять в производство, изготовители вяжущего стали обозначать тару по двум стандартам для удобства покупателей. По сей день встречается дойная маркировка цемента в мешках, например М400 Д0, ПЦ 400 Д0 и ЦЕМ I 42,5Н. По сути это обозначение оного и того же материала.

Не пришли к единому мнению и строители-профессионалы: старая школа по-прежнему строит обучение на стандарте 1985 года, давая лишь азы нового регламента. В проектной документации также можно встретить двойные обозначения.

При выборе вяжущего в мешках обратите внимание на обозначения: на пакете должна присутствовать любая из приведенных типов маркировок

Сфера применения

Цемент марки М400 подходит для общестроительных и отделочных работ:

- Обустройство всех типов фундаментов (ленточные, свайные, плитные);

- Возведение стен и колонн;

- Приготовление штукатурных и ремонтных растворов;

- Замес бетона для укладки дорожек.

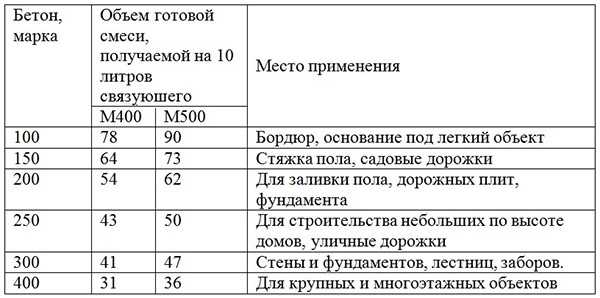

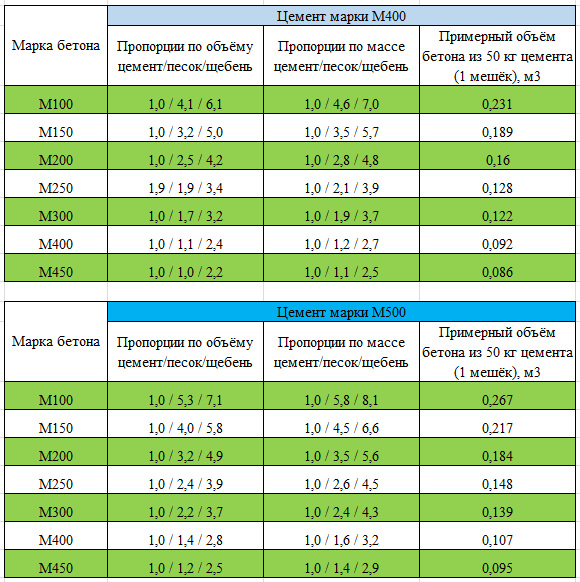

Из цемента м 400 получается бетон М100…М450. Причем чем ниже марка бетона, тем меньше расход вяжущего на фоне общего объема компонентов. Пропорции замеса приведены в таблице:

| Ожидаемая марка бетона | Пропорции по массе (кг) Ц:П:Щ* | Пропорции по объёму на 10 л ПЦ (л) П:Щ | Выход бетона из 10 л ПЦ (л) |

|---|---|---|---|

| М450 | 1 : 1,1 : 2,5 | 10 : 22 | 29 |

| М400 | 1 : 1,2 2,7 | 11 : 24 | 31 |

| М300 | 1 : 1,9 : 3,7 | 17 : 32 | 41 |

| М250 | 1 : 2,1 : 3,9 | 19 : 34 | 43 |

| М200 | 1 : 2,8 : 4,8 | 25 : 42 | 54 |

| М150 | 1 : 3,5 : 5,7 | 32 : 50 | 64 |

| М100 | 1 : 4,6 : 7,0 | 41 : 61 | 78 |

*Ц – цемент, П – песок, Щ – щебень.

Что добавить в цемент для прочности

Чтобы получить высокопрочный строительный материал не обязательно использовать дорогой цемент повышенной прочности, нередко для упрочнения бетона в раствор вводят определенные присадки.

Виды добавок:

- Пластификаторы. Увеличивают подвижность бетонной смеси, при этом повышается прочность готовой конструкции.

- Добавки, ускоряющие набор прочности. Повышается скорость твердения бетона, при этом возрастает его марочная прочность на сжатие и изгиб.

- Противоморозные присадки, гидрофобизпаторы. Повышают плотность и водонепроницаемость – соответственно, увеличивается прочность материала.

- Комплексные добавки. Имеют большой спектр действия – повышают подвижность смеси, увеличивают водонепроницаемость, морозостойкость готовой конструкции. При этом прочность бетона возрастает на 70-110%, а пылеотделение становится предельно низким.

Выбор добавки в цемент для прочности зависит от требований к эксплуатационным параметрам строительных конструкций и условий изготовления элементов из монолитного бетона.

Технические характеристики

Тампонажный цемент характеризуется следующими техническими параметрами:

- Быстрым периодом загустения цементного раствора – не более 90 ед. консистенции;

- Расслоением затвердевшей массы либо водоотделением: для холодной — в пределах 3,5%, для горячей — около 4%;

- Малым объемом растекаемости раствора – максимум 0,4 см;

- Началом затвердевания – не более 120 минут (после затворения);

- Окончанием затвердевания – для холодного материала – не более 18 часов и для горячего — не более 8 часов (после затворения).

Помимо этого, нормируется также тонкость измельчения клинкера и лимит прочности на изломе макета из затвердевшей смеси.

Гидрофобный цемент (ГФЦ)

Для изготовления ГФЦ действуют нормы ГОСТ 10178-85

Получают этот вид цемента в итоге тонкого измельчения таких составляющих: гипс, портландцементный клинкер, гидрофобизирующие добавки (окисленный петролатум, мылонафт, асидол, олеиновая кислота и т. д.)

Цемент обладает такими свойствами как водонепроницаемость, морозоустойчивость, способен долгое время находиться во влажной среде. Благодаря своим свойствам, ГФЦ не комкается и не теряет прочность при дальних перевозках.

Этот вид цемента производится под марками: 300 и 400.

Применяется гидрофобный цемент при гидротехнических строительствах.

Цвет

Привычный цвет цемента – тёмный или светлый серый. Некоторые виды уже при изготовлении могут иметь другой оттенок (магнезиальный и силикатный). Они по своей природе белые. Часть цемента окрашена в графитный, почти чёрный цвет. Так сказывается наличие дополнительных компонентов и красителей. Менее распространён цветной цемент. Его используют в основном как декоративную и функциональную добавку в бетонные растворы и выравнивающие смеси для пола. Цветной выравнивающий слой облегчает декоративную отделку при использовании смесей для наливного пола.

Окрашивают цемент двумя способами: непосредственно при производстве (способ более надежный и экономичный) и при помощи пигментированного порошка во время разведения раствора. Сыпучий пигмент даёт возможность окрашивать смесь в любой цвет, будь то красный, синий или фиолетовый. Но такое разнообразие требуется в исключительных случаях, когда цементное покрытие служит сразу и декоративным. Совместный помол и обжиг клинкеров с окисью некоторых металлов даёт более эффективное окрашивание, но спектр цветов ограничен зеленым, жёлтым и чёрным цветом разной степени яркости.

При использовании цветного цемента важно учитывать, что добавление красящих пигментов незначительно, но все же влияет на его технические характеристики. В основном, это сказывается на усадке раствора

Она более выражена, чем у неокрашенного вещества.

Технология производства

Как стройматериал, цемент имеет свой способ производства, непохожий на создание других сыпучих веществ. При его изготовлении температуру обжига доводят до 1500°C. Готовое вещество, которое практически спеклось, с помощью клинкера измельчается. Затем туда добавляется известняк и глина, а также уголь, затем гипс и другие добавки.

По количеству и типу добавок, которые образуют разного рода сырье, цементы разделяется по классификации, которая выглядит следующим образом:

- ПЦ – широко известный портландцемент.

- ШПЦ – цемент с добавлением шлаков.

- Пуццолановый цемент.

- БЦ – цемент белого цвета.

- ВРЦ – водонепроницаемый и расширяющийся.

- ВБЦ – также водонепроницаемый, к тому же не дает усадки.

- ГФЦ – гидрофобный цемент.

- ГЛЦ – цемент с содержанием глинозема.

- МГЦ – магнезиальный цемент.

- Прочие виды цементов, созданные со способностью противостоять кислотам, сульфатам, имеющие уникальный цвет и т.д.

Характеристики конструкций из бетона будут зависеть от марки выбранного цемента. Марка материала, обозначаемая буквой «М», показывает, какую величину нагрузки выдерживал на заводе цементный куб из того же сырья, которое вы покупаете. Размер испытываемого куба составляет 100×100 мм, нагрузка увеличивается под действием пресса.

Применение

При помощи цемента решаются многие строительные и ремонтные задачи. В некоторых случаях он эффективен сам по себе, а в некоторых образует симбиотическое вещество с дополнительными компонентами или сам становится частью строительной смеси.

Распространённые способы применения цемента:

- Заливка фундамента под частный дом или гараж. В чистом виде его не используют из-за слишком большого веса. Для этого он вводится в бетонный состав, в котором присутствует сухой намывной песок, камень или щебень, ПГС, вода. Цемент здесь играет роль связующего и эластичного компонента.

- Заливка стяжки пола. Она необходима практически в любом помещении. При относительно ровной поверхности чернового пола без дефектов и больших перепадов высоты можно обойтись тонкой цементной стяжкой в 30-40 мм. Для более проблематичных участков его используют в два слоя. Также при помощи цемента можно сделать наклонную стяжку в помещениях, где нужен слив, или залить контур водяного теплого пола во избежание повреждений системы от перепада температур внутри труб. Актуально использовать для стяжки кислотоупорный цемент и цементно-песчаные смеси.

- Производство железобетонных конструкций и сборного фундамента, перекрытий и стеновых элементов дома. Здесь необходим напрягающий (напряженный) цемент.

- Строительство конструкций в воде, дорожное строительство, возведение мостов, туннелей, жилых домов многоэтажной застройки.

- Кирпичная кладка. Жидкий цемент в этом случае играет роль мастики, соединяя между собой кирпичи, блоки, натуральный и декоративный камень, другие укладочные материалы. Кладка применяется не только для возведения перегородок и стен в помещении, но и для строительства каминов и печей. В последних двух случаях цемент нужен огнеупорный, не ниже М400.

- Оштукатуривание и выравнивание потолков и стен внутри и снаружи помещения. Раствор мелкодисперсного известняка с добавлением гипса цементирует проблемные участки, делая их пригодными для декоративной отделки. Поскольку процесс длительный, в готовый состав добавляют клей ПВА, который замедляет испарение влаги и улучшает адгезию с рабочей поверхностью.

- Гидроизоляция. На цементный раствор можно «посадить» лист изолирующего материала, чтобы он не поплыл при заливке стяжки.

- Изготовление тротуарной плитки и других декоративных элементов. Здесь применяется цветной цемент с высокими эстетическими качествами.

- Организация садовых дорожек с использованием армирующей сетки.

- Для отмосток. Эта конструкция играет роль отвода жидких осадков и талой воды от здания. В этом случае в цементную смесь добавляют 30-40% компонентов купной фракции по типу керамзита, битого кирпича, шлака.

- «Железнение». Оно работает как защитная «скорлупа» на бетонной поверхности. Наносится жидкая цементная смесь тонким слоем, а после застывания ее затирают до гладкости.

- Декорирование. Цемент прекрасно заменяет гипс для создания скульптур, паркового и садового декора в виде клумб, горшков и вазонов.

О том, как производят цемент, смотрите в следующем видео.

Области применения

С тем, какие требуются материалы для бетона в каких пропорциях определились, но какая марка нужна? Это зависит от назначения конструкции и условий ее эксплуатации. Проще будет ориентироваться, если будете знать, какие марки бетона для чего могут быть использованы (назовем только те, которые применяются при строительстве частного дома, его ремонте или обустройстве участка).

М100 (В7,5). Это так называемый тощий бетон. Его используют в для подготовки площадки под ответственные конструкции. Например, при строительстве ленточного фундамента на гравийно-песчаную подсыпку укладывают слой тощего бетона, а после начинают работы по армированию. Этот же состав применяют при укладке бордюрного камня, например при изготовлении дорожек или отмостки вокруг дома.

М150 (В12.5). Этот состав применяют при подготовке под плитный фундамент, для стяжек, заливки бетонных полов или садовых дорожек. Этот вид бетона может использоваться для изготовления фундаментов под небольшие легкие постройки типа деревянной бани или небольшого гостевого дома из бруса или бревна.

М200 (В15). Одна из наиболее популярных марок бетона. Из него делают фундаменты любого типа для легких домов на нормальных грунтах, стяжки, лестницы, отмостки, дорожки. Из бетона этой марки изготавливают цементные блоки в домашних условиях, его же используют на заводах для изготовления фундаментных и строительных блоков.

Соотношение цемента и песка для бетона влияет на прочностные характеристики

М250 (В20). Область применения практически та же, но в более сложных условиях. Делают любые фундаменты на сложных грунтах, или на нормальных, но для домов, построенных из тяжелых материалов. Делают отмостки, которые будут использоваться как дорожки, наружные лестницы, бетонируют крыльцо, заборы и т.п. Также из него делают плиты перекрытия при небольших нагрузках.

М300 (В22,5). Также подходит для всех перечисленных выше областей, но в еще более суровых условиях эксплуатации. Изготавливают фундаменты под тяжелые дома на пучныстых грунтах, делают монолитные стены, дорожки, водонепроницаемую отмостку и т.п. Из этой марки бетона в основном делают плиты перекрытия и ростверки для свайно-ростверковых фундаментов.

М350 (В25). Прочность этой марки для частного строительства в основном чрезмерна. Это бетон используется для строительства монолитных чаш бассейнов или для изготовления фундаментов при высоком уровне грунтовых вод, для других сооружений, требующих высокой водостойкости. Эта марка уже чаще используется в промышленном строительстве.