Какое нужно оборудование для производства арболитовых блоков? советы рекомендации и отзывы +видео

Содержание:

- Описание предприятия

- Щепа для арболита: как получить или где купить

- Изготавливаем щепорез для арболита своими руками

- Пропорции для арболитовых блоков

- Влагопоглощение арболита

- Щепорезы

- Технология производства арболитовых блоков: особенности процесса

- Что представляет собой материал

- Оборудование для производства арболитовых блоков: техническое оснащение предприятия

- Технология изготовления арболитовых блоков

- Свойства арболитовых блоков

- История арболита и деревобетона

- Производственный план

- Технология производства арболитовых блоков

Описание предприятия

Чтобы осуществлять производственную деятельность, следует зарегистрировать ИП. Рациональным будет выбор в пользу упрощенной системы налогообложения, которая составляет 6% валового дохода. Как только будут наняты сотрудники, следует встать на учет в качестве работодателя в ФСС и ПФР, ежемесячно уплачивая страховые взносы за сотрудников.

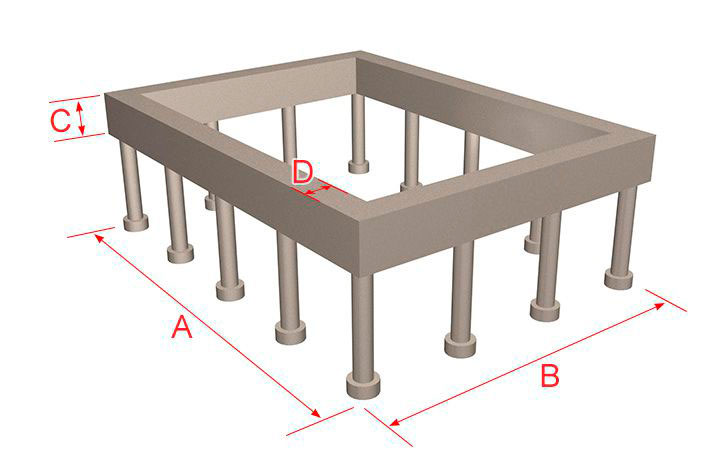

Чтобы ежемесячно выпускать арболит объемом 500 м3, необходима аренда помещения с площадью от 250 м2.

Помещение будет эксплуатироваться следующим образом.

- 50 м2 будет занимать зона производства.

- 100 м2 – зона сушки и выдержки.

- 100 м2 – складирование готовых арболитных блоков.

Предприятие может работать в одну смену, по 8 часов, с двумя выходными (то есть 5 дней в неделю).

Предприятие может работать в одну смену, по 8 часов, с двумя выходными (то есть 5 дней в неделю).

Для осуществления производства потребуется 4 человека разнорабочих, 1 бухгалтер и 1 менеджер по сбыту и снабжению.

Разнорабочие могут работать посменно, сменяя друг друга в формате два дня работы, два дня отдыха.

Щепа для арболита: как получить или где купить

Лучшая щепа для арболита получается из сосны и ели. Можно использовать и лиственницу, но при замесе необходимо удвоить количество химических добавок. Из лиственных пород ГОСТ допускает использование осины, бука, березы, тополя. ОСтальные требования такие:

- Максимальные размеры 40*10*5 мм. Опытным путем установлены оптимальные параметры щепы — длинна около 25 мм, ширина — 5-10 мм, толщина 3-5 мм. Из такого сырья получаются самые прочные арболитовые блоки.

- Количество коры не должно превышать 10%.

- Не должно быть пыли, песка, грунта, посторонних примесей. От мелких фракций, пыли и песка щепу избавляют при помощи сита, а крупные посторонние включения удирают вручную (часто это куски грунта или камни).

-

Не должно быть видимой плесени и гнили.

Пример щепы для арболита

Самая лучшая щепа получается из кусковых отходов древесины. Ее сначала пропускают через рубительные машины, а потом измельчают на молотковой дробилке. Использовать для этого можно следующие механизмы:

- Дисковые рубительные машины с регулируемыми ножами. Не все из них можно подстроить для получения щепы требуемого размера, но размеры будут близкими.

- Роторно-ножевые дробилки. С них выходит узкая и неширокая щепа, а длинна регулируется. То есть, это — хороший вариант. Есть только одно «но»: ножей много и при длительном использовании их надо менять или наплавлять (они не точатся). К плюсам добавим, что дробилки этого типа можно использовать для повторного дробления технологической щепы, полученной при первом дроблении (после перенастройки).

- Шредеры или валковые измельчители. Это дорогое оборудование (около 1 млн. руб), причем в основном импортного производства, но оно отлично подходит, так как изготавливается под определенные размеры щепы.

Если делать арболитовую щепу самостоятельно — не вариант, ее можно купить. Если получится, можно договориться на заводе, где производят арболит. Только параметры щепы проверяйте. Если такового поблизости нет, можно взять стружку из-под калибровочных станков. Некоторые из них можно настроить так, чтобы стружка была нетолстой.

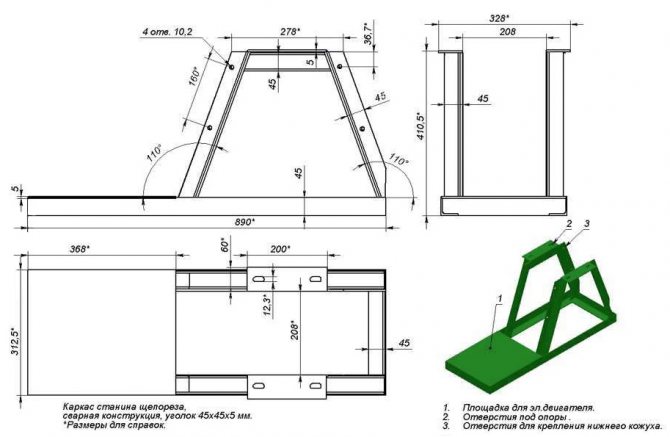

Изготавливаем щепорез для арболита своими руками

Для изготовления щепореза из арболита нужно приготовить все необходимые детали, после чего можно начать сборку агрегата. Некоторые детали стоит поискать, другие вполне возможно сделать самостоятельно.

Диск с ножами

Диаметр диска должен быть до 30-35 сантиметров, толщина – 2 сантиметра. Для исключения вероятности заклинивания твердых/больших кусков сырья диск должен работать по принципу маховика, поэтому его делают тяжелым.

Можно взять металлическую заготовку или вырезать ее из куска листовой стали, потом в детали пропиливают одно центральное отверстие (чтобы посадить вал, с учетом шпоночного крепления), также делают несколько монтажных отверстий, 3 паза, посредством которых отрезанные куски дерева будут отправляться под вращающие молотки.

Чтобы сделать ножи, берут автомобильные рессоры, проделывают 2 отверстия в каждом из ножей с последующим их зенкованием (нужно максимально утопить головки винтов), крепят их к диску с помощью болтов со специальной потайной головкой для шестигранника, за счет которых удается создать надежное и плотное соединение. Кроме того, болты в таком случае не смогут поворачиваться при обжатии гаек с другой стороны.

Молотки

Эта деталь представляет собой плоскую пластину толщиной до 5 миллиметров, находящуюся в роторе. Молотки отвечают за дополнительное измельчение сырья, их лучше купить готовыми. Между самими молотками непосредственно в дробилке расстояние должно равняться 24 миллиметрам.

Сито для щепореза

Чтобы сделать сито, внутри которого расположится растирочная камера, берут металлический цилиндр диаметром 30-35 сантиметров, сделанный из листа металла длиной 94.2-100 сантиметров.

В самом цилиндре делают ячейки сечением 8-12 миллиметров, лучше с использованием керна или пробойника (не сверлить), чтобы края ячеек были рваными или острыми.

Защитный кожух, воронка, приемный бункер и рама

Для создания защитного кожуха, приемочной воронки бункера приема может использоваться листовое железо толщиной 8-12 миллиметров. Листы режут в размер, сваривают по чертежу. Детали режут по заранее известным размерам и «выкройкам» (их можно подготовить заранее, используя плотный картон). Ребра жесткости делают из труб, швеллеров либо уголков.

Сам режущий узел даже минимально цепляться за стенки корпуса агрегата на должен, желательно его свободное размещение в корпусе, поэтому оптимальный диаметр маховика делают по величине меньше размера корпуса примерно на 3-5 сантиметров.

Основные детали дробильного узла: это цапфы вала, на которые насаживают опорные подшипники, молотки и режущий диск. Для формирования рабочего вала достаточно вырезать отверстия, входные/выходные раструбы, предназначенные для подачи сырья, выхода щепки.

Бункер для приема сырья приваривают под углом к корпусу. Электрический или механический приводы монтируют на завершающем этапе: крепят на раму электродвигатель, потом шкивы нужного размера, соединяют ременной передачей все узлы. Обычно для этой цели берут обыкновенные автомобильные ремни соответствующего диаметра.

Двигатель

Именно от типа двигателя будут зависеть объемы затрат в эксплуатации, производительность щепореза. Электродвигатель считается наиболее экологичным вариантом, он легче ДВС, издает меньше шума, но и мощность демонстрирует более низкую. Стоит помнить, что щепорез на электротяге будет зависеть от скачков уровня напряжения в сети.

Устройство на более мощном бензиновом двигателе будет работать дольше, производительнее, не требует наличия сети и розетки. Но ДВС издает много шума, существенно загрязняет воздух, предполагает постоянный уход и регулярную заправку.

При условии, что собранный щепорез для арболита спроектирован точно и нет разбега в соосности, можно использовать вместо ременного соединения соосную схему, монтируя подключение вала через муфту.

Пропорции для арболитовых блоков

Чтобы сделать арболитовые блоки своими руками важно знать не только состав, но и пропорции. Соотношение всех компонентов между собой следующее: 4:3:3 (вода, древесная щепа, цемент)

Химические добавки – 2–4% от общей массы.

Для изготовления 1 м3 арболита своими руками, из которого будут сделаны блоки для кладки, вам потребуется:

- 300 кг древесных отходов;

- 300 кг портландцемента;

- 400 л воды.

В раствор добавляется хлористый кальций или другой химикат. Это классический состав, который легко можно сделать своими руками. Все что потребуется: бетономешалка или большая емкость для размешивания, ведра, лопаты, вилы (для перемешивания вручную) и все компоненты арболита. Процесс выполнения работ следующий:

- Наполнитель (щепу) засыпают в емкость и смачивают водой. Тогда сцепление с цементом будет лучше.

- Затем, постепенно добавляется цемент с добавками. Содержимое тщательно перемешивается в бетономешалке или своими руками, при помощи вил.

- Настало время добавлять воду, в которой уже растворены химические добавки. Все снова перемешивается.

- Как цемент, так и воду требуется добавлять не сразу, а понемногу, небольшими порциями. Так смесь будет легче перемешивать и компоненты будут лучше соединяться между собой.

- После того как сделан раствор, его нужно поместить в подготовленные формочки, чтобы они обрели вид блоков для кладки.

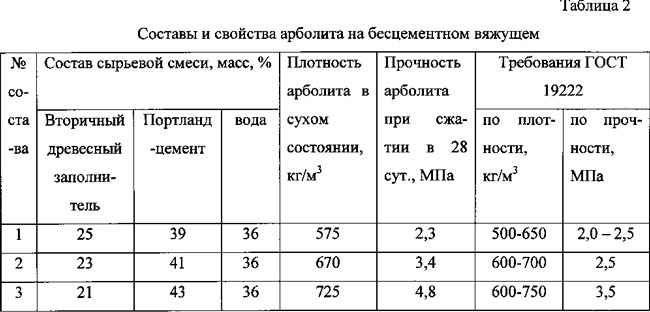

Это состав и пропорции смеси арболитовых блоков, которые можно сделать своими руками. Все что требуется – быть внимательным и четко придерживаться инструкций по его приготовлению. Ниже приводится таблица, которая поможет вам разобраться в том, какие есть марки арболита и каковы пропорции компонентов для его приготовления.

Влагопоглощение арболита

В характеристиках арболита указывают величину водопоглощения до 85 % для теплоизоляционных блоков и до 75 % для конструкционных. Эти значения требуют осмысления. Структура блока представляет собой склеенные цементным камнем разрозненные зерна щепы. Они ориентированы относительно друг друга случайным образом.

Вода, наливаемая на поверхность блока, свободно протекает сквозь него. Естественно, что при окунании вода способна вытеснить большой объем содержащегося внутри блока воздуха. Если блок вытащить из воды, вода вытекает, а цементный камень быстро высыхает.

Если поливать ничем не закрытую стену из арболита с внешней стороны водой, есть вероятность увидеть ее и внутри. Поэтому материал не используют без фасадной отделки. Для арболита рекомендуют отделку штукатурными растворами или устройство навесных фасадных систем.

Щепорезы

Щепорезом называют промышленный измельчитель, который способен работать с деревянными щепами, соломой или опилками. Порезка материалов на частицы нужного размера осуществляется в барабане при помощи нескольких ножей, изготовленных из инструментальной стали. В конструкции щепореза присутствует молоток. Он осуществляет автоматическую подачу материала при измельчении массивных досок или веток.

Рабочие инструменты щепореза окружены по контуру специальным барабаном с перфорированными стенками. Именно через эти отверстия пересыпается готовая деревянная щепа. Наружный кожух из листовой стали предотвращает рассыпание опилок по помещению и выполняет защитную функцию. Эффективная работа данного оборудования обеспечивается наличием трехфазного двигателя, ременных приводов и пусковых устройств.

Технология производства арболитовых блоков: особенности процесса

Рецептуру сырья определить непросто. Это обязательно должен делать опытный технолог. Без его помощи экспериментальным методом можно выбрать не ту дозировку компонентов и нарушить всю технологию производства.

Сырьевая масса разрабатывалась в соотношении, представленном на картинке, еще в Советском Союзе. Она экономичней других, т.к. позволяет использовать в производстве вторичный наполнитель, который получают из древесно-стружечных плит.

Такой наполнитель не нужно предварительно обрабатывать, поэтому затрачивается меньше энергоресурсов, производство арболитовых изделий становится не таким трудоемким, улучшается экология благодаря утилизации отходов, расширяется номенклатура стройматериалов.

Арболитовые блоки можно делать 2-мя способами, которые стоит рассмотреть подробно.

Способ №1. Трамбовка вручную на полу – наиболее экономичный

Для производства данным способом покупают смеситель принудительного типа, резервуар, где нужно будет разбавлять химические добавки.

Кроме того, потребуются емкости с мерной линейкой для загрузки щепы и цемента в смеситель, формы из стали, служащие местом трамбовки арболитовой смеси. К формам арболит транспортируется посредством тележки.

Поверхность пола, на котором проходит такая стадия производства, как формирование блоков, должна быть ровной, фанерной либо бетонной. Вдобавок, предприятие обеспечивают поддонами, предназначенными для складывания готовых арболитовых блоков.

Что представляет собой материал

Арболит применяется в строительстве уже довольно давно. Требования к материалу установлены в ГОСТ 19222*84.

Для производства арболита используется вяжущая (цементное) составляющая, органическое наполнители и добавки для регулировки характеристик. Материал применяется для строительства сооружений разного назначения.

Арболит (древоблок)

Состав смеси (содержание цемента, воды и химических присадок) для изготовления материала может варьироваться в зависимости от вида и фракции органики.

В соответствии с действующим стандартом производителями выпускается два вида арболита.

Таблица. Виды материала.

| Материал | Плотность, кг/м3 | Прочность на сжатие, марка |

|---|---|---|

|

Теплоизоляционный |

400…500 | М5 , М10 , М15 |

|

Конструкционный |

500…850 | М25 , М35 , М50 |

Сфера применения конструкционного арболита — возведение стен невысоких (2, 3 этажа) и перегородок, устройства перемычек над проемами и армопояса. Теплоизоляционный материал нужен для теплоизоляции стен и перекрытий, а также защиты от шума. Возведение несущих конструкций из изделий, изготовленных из арболита, имеющего плотность ниже 500 кг/м3, запрещено.

Кладка арболитовых блоков

Вид арболита и характеристика

Относительная влажность внутри построек из арболита не должна превышать 60%. Также не допускается наличие агрессивной газовой среды.

Из арболита производятся блоки, которые наиболее востребованы у потребителя, и панели (они в основном используются для утепления полов).

Стеновые арболитовые панели

Какими характеристиками обладают блоки из арболита?

Коэффициент теплопроводности материала в зависимости от органического наполнителя может составлять:

- 0,08…0,17 Вт/(м×°С) — для изделий с древесиной в составе;

- 0,07…0,12 Вт/(м×°С) — для изделий с остальными видами наполнителя.

Такая теплоизоляционная способность материала позволяет стене толщиной всего в 30 см настолько же эффективно противостоять проникновению холода, что и метровой кирпичной.

При отгрузке потребителю арболит не должен иметь влажность, превышающую 25%.

Морозостойкость материала может быть F 25 или F 50. По стойкости к биологическим поражениям он относится к V группе. Арболит может выдерживать воздействие огня до 90 минут.

Сравнение арболита с другими материалами

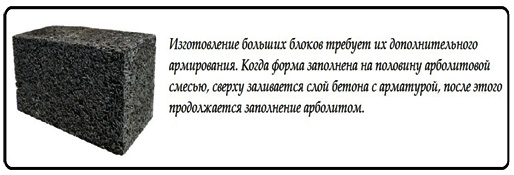

Арболитовые блоки могут быть армированными. При этом используются сварные сетки или стержневая сталь с покрытием, защищающим от коррозии. Толщина слоя бетона до арматуры не должна быть меньше 1,5 см. Также в арболит могут быть установлены закладные детали.

Как проводится армирование арболитовых блоков

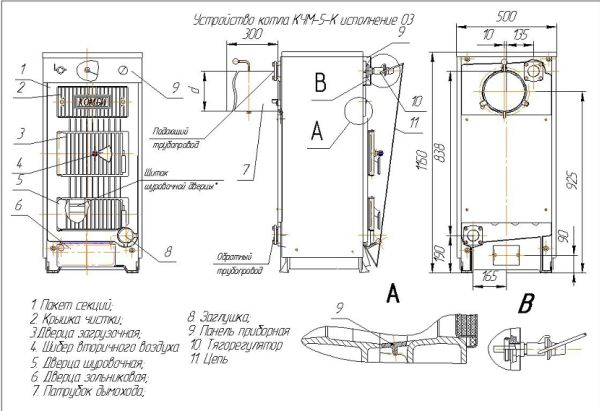

Оборудование для производства арболитовых блоков: техническое оснащение предприятия

Оборудование покупают в зависимости от того, какая была выбрана технология производства арболитовых блоков, исходя из применяемого сырья и желаемых объемов выпуска:

| Оборудование | Назначение | |

|---|---|---|

| Машины ДУ-2, РРМ-5, МР-500 и аналоги | Для рубки древесины. Более тщательно дробят сырье молотковые мельницы, щепорезы, агрегаты типа ДМ-1. | |

| Вибростол | Необходим для очистки щепы от коры, кусков грязи, земли. | |

| Лопастные либо цикличные смесители принудительного действия | В них готовится смесь для арболитовых блоков. | |

| Бетонораздатчики / кюбеля | Для перевозки готового раствора к формам. | |

| Вибропрессы Кондор, Рифей и др. | Для уплотнения блоков. | |

| Тепловые камеры | С их помощью добиваются полного затвердения арболитовых изделий. Они могут оснащаться ИК-излучателями, ТЭНами и позволяют выставлять требуемый для производства блоков уровень влажности, температурный режим. | |

| Формы | Подбираются в соответствии с размерами арболитовых материалов, которые вы собираетесь изготавливать. Их не обязательно приобретать, можно сделать своими руками из досок толщиной 2 см. После того, как они сбиваются в определенных размеров формы, внутри производят обшивку слоем фанеры, затем слоем линолеума/пленки. |

Если заниматься производством блоков в домашних условиях, понадобится следующий комплект:

- подающий стол;

- вибростол;

- уловитель щепы;

- разъемные металлические формы и прилагающиеся к ней вставки;

- ударно-встряхивающий стол;

- дозатор измельченной древесины, цемента;

- виброформовочная машина;

- установка, поднимающая формы;

- поддоны;

- лоток для приема арболитовой смеси.

С таким перечнем агрегатов можно добиться за месяц неплохих объемов производства (около 300 кв. м). Чтобы разместить оборудование, нужно 500 кв. м площади. При этом затрачивается всего лишь 15-40 кВт/ч электроэнергии.

В случае с промышленным производством в больших объемах лучше купить линию высокой степени автоматизации, изготавливающую блоки из арболита и включающую все необходимые механизмы.

Подобное оборудование для производства арболитовых блоков может быть в разных вариациях и комплектации.

Стандартный комплекс включает:

- бетоносмеситель,

- щепорубительный аппарат,

- поддоны,

- сушильную камеру,

- пресс-формы,

- вибропресс.

Производство на мощных установках позволяет выпускать за одну 8-часовую смену до 800 блоков. Стоимость таких достигает 1,5 млн. руб.

Промышленное оборудование можно купить у следующих компаний:

-

«Арболит» (https://www.arbolit.com/Zapusk-proizvodstva-arbolita).

Фирма готова предложить линии по производству древесно-цементных блоков: Лига-Автомат, Лига-7, Лига-8У и др. «Арболит» оказывает услуги по пуско-наладке, обучению работников, выпуску пробной партии.

Агрегаты отличаются простотой работы и удобством эксплуатации, компактностью, низким сроком окупаемости, полным использованием древесных отходов, небольшим числом обслуживающего персонала.

-

«Русский арболит» (https://ruarbolit.ru/oborudovanije).

Предприятие начиная с 2006 года занимается проектированием и продажей готовых линий, предназначенных для производства арболитовых изделий.

Оборудование компании характеризуется умеренной ценой, надежностью, но небольшой производительностью. В его комплект может не входит измельчитель щепы. Установки малогабаритны, поэтому спокойно располагаются в цехах с низкими потолками.

-

ООО «ОКБ Сфера».

Завод выпускает комплексы для изготовления арболитовых панелей и блоков, высокомобильны и производительны, простые в обслуживании.

Технология изготовления арболитовых блоков

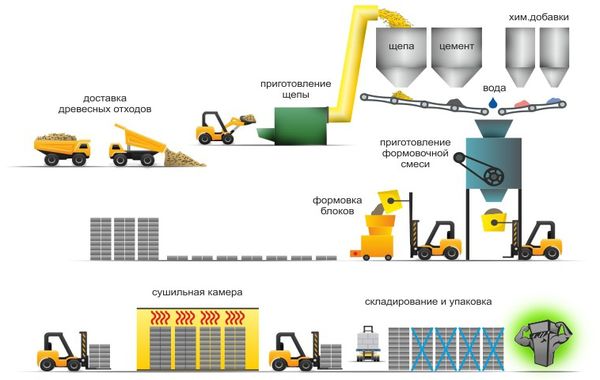

Технологическая схема производства арболитовых блоков

Технологическая схема производства арболитовых блоков

Производство арболита в домашних условиях мало отличается от схемы его изготовления в условиях полноценного цеха – разница только в степени оснащенности предприятия. И если в случае с ручным трудом, на выходе получаются небольшие объемы производства, то автоматизированный процесс позволит получать гораздо больше продукции. Соответственно, и итоговая выручка от продаж изделий будет выше.

Перед тем как приступить к разработке рецептуры, следует ознакомиться с ГОСТом 19222-84 «Арболит и изделия из него». Здесь описаны все нормативы, которым должна соответствовать готовая продукция и то сырье, что поступает в цех на переработку.

Технология изготовления арболита может быть описана так:

- Расщепление древесного сырья в присутствии сернокислого алюминия в смесителе.

- Добавление к смеси остальных компонентов и перемешивание массы.

- Загрузка готовой массы в специальные пресс-формы и ее уплотнение.

- Извлечение готовых изделий из форм и их выдержка.

Арболит на производстве выдерживается не менее 2 дней. По истечению этого срока изделия можно переместить на склады или отправить покупателю. Но свою окончательную плотность блоки приобретут только спустя месяц. И только сейчас их можно применять в строительстве

Это важно помнить, поскольку «неготовый» материал может дать усадку, что негативно скажется на прочности всей конструкции

Что касается сырья, то точную рецептуру здесь обозначить довольно сложно, поскольку в каждом конкретном случае состав арболитовой смеси должен просчитываться опытным технологом. А если не прибегать к помощи специалиста, точную дозировку компонентов можно устанавливать только экспериментальным путем. Согласно ГОСТу 19222-84 основным сырьем для получения арболита являются:

- щепа,

- сульфат алюминия,

- цемент,

- вода.

Чтобы на выходе получать опилкобетонные блоки высокого качества, важно организовать на производстве жесткий входной контроль поступающих компонентов. И особые требования выдвигаются именно к древесному сырью

Здесь контролируется размер щепы, содержание в массе коры и посторонних примесей в виде хвои и листьев.

Свойства арболитовых блоков

Структура арболитового блока

Структура арболитового блока

Прежде чем рассмотреть свойства, преимущества и недостатки арболита – необходимо определиться с его составом и спецификой оборудования. В качестве основы применяется древесная щепа, которая добавляется в раствор с водой, цементом и другими химическими добавками.

Существуют нормативные документы, в которых подробно описываются требования к свойствам и характеристикам арболита – ГОСТ 19222-84 и СН 49-82. Их необходимо детально изучить перед тем, как проектировать мини-станок для производства арболита.

Для производства строительного материала потребуется сформировать щепу с определенными геометрическими параметрами. Оптимальные размеры должны составлять 40*10*5 мм. В противном случае не будут достигнуты нужные свойства арболитовых блоков, изготовленных своими руками.

Особенности производства и параметры оборудования:

- состав. Примерное соотношение компонентов: цемент – 200 кг; опил – 125 кг; песок – 450 кг; хлористый кальций – 4% от общей массы; вода – 220 л.;

- оптимальные размеры. Длина составляет 25 см, ширина – 5-10 см; высота – 3-5 см;

- минимальное количество влаги в щепе. Для решения этой проблемы необходим комплексный подход. Сначала выполняется предварительная просушка, а затем добавляются химические компоненты для минерализации состава.

Оборудование для изготовления арболитовых блоков своими руками может быть настроено для производства строительных материалов двух типов: теплоизоляционные или конструкционные. В первом случае плотность должна быть не менее 400 кг/м³. Для теплоизоляции стен можно использовать изделия, чья удельная плотность ниже этого показателя.

История арболита и деревобетона

Отечественный опыт производства арболита

Деревобетон по официальной версии первыми открыли голландцы в 1930-ых годах. Они разработали технологию производства материала под названием DURISOL (ДЮРИСОЛ). Появились представительства компании DURISOL в Швейцарии и Германии. Деревобетон по технологии ДЮРИСОЛ благодаря своим характеристикам и свойствам стал известен во всей Европе и в Северной Америке.

Отечественный опыт производства арболита начинается в 1960-ом году, когда Советский Союз, скопировав технологию ДЮРИСОЛ, разрабатывает по материалу ГОСТ. Русский арболит проходит все технические испытания, даже становится стандартизированным и сертифицированным в СССР. На территории Союза строят более сотни заводов по производству арболита и материал начинают применять для строительства заводских зданий, сельских домов и ферм.

Интересный факт, что в 60-ые годы панели арболита применялись при строительстве трех здания и столовой в Антарктиде, на станции «Молодежная». Несмотря на климат, толщина стен была всего 30 см, и этого было достаточно.

Советский союз в 80-ых годах разрабатывает целевую программу под названием «Арболит». По этой программе заводы, производящие стройматериал, начинают работать с мощностью выпуска изделий в 500 тыс. м3 в год, а из советского арболита строят более 3 тыс. зданий.

В 1990-ые годы взят ориентир на строительство домов из блоков и панелей на основе неорганического заполнителя. Арболит, несмотря на свои уникальные свойства, массового применения в советском масштабном домостроении не получил. Одни арболитовые заводы были развалены, другие перепрофилированы, и в целом эта индустрия была разрушена. А те здания, что еще в 60-ые были построены из арболита, сейчас стоят, не утратив своего первоначального вида и состояния.

Зарубежный опыт производства деревобетона

DURISOL (Нидерланды)

В настоящее время компания DURISOL имеет свои представительства в 12 странах мира, в т.ч. в Республике Беларусь и Российской Федерации. Деревобетон ДЮРИСОЛ состоит из щепы хвойных деревьев (80-90% от всего объема), которую обрабатывают минеральными добавками и портландцемента.

Duripanel (Германия)

Фирма «Duripanel» в Германии выпускает блоки из деревобетона, наряду с блоками выпускает также стеновые панели. Панель имеет трёхслойную структуру, жёсткую основу внутри и с обеих сторон гладкий верхний слой. Для изготовления панелей используют древесные волокна, минеральные добавки, воду и портландцемент в качестве вяжущего.

Velox (Австрия)

Уже на протяжении 50-ти лет австрийская фирма занимается производством несъемной опалубки. Опалубка состоит из спрессованной еловой древесной щепы (95% от всего объема), цемента, жидкого стекла и сульфата алюминия.

Пермакс (Япония)

В Японии выпускают древесно-цементные плиты «Пермакс». В качестве заполнителя используются заготовки древесины мягких пород и отходы от производства фанеры, из которых на строгальных станках изготавливают продольную стружку. Стружка высушивается, после чего древесное волокно расстилают ровным слоем на специальной распределительной машине и пропитывают цементным раствором с добавкой минерализаторов. Кроме древесного волокна для плит «Пермакс» применяют древесную щепу. В Японии выпускают около 20 млн. штук таких плит в год, их производство развивается также в соседних странах (Таиланд, Филиппины и др.)

Сenturyboard (Япония и США).

Фирма «Сenturyboard», специализирующаяся в области лесопильной промышленности, организовала производство огнестойких плит для наружной отделки. Плиты покрываются акриловой краской или синтетическими смолами и имеют хороший внешний вид.

Faswall (США)

Фирма «Faswall» изготавливает блоки, которые состоят из портландцемента, древесной щепы и золы-уноса. Блоки соответствуют всем американским стандартам и широко применяются уже в течение 60-ти лет.

Lignacite ltd (Великобритания)

Компания «Lignacite ltd» разработала строительные блоки на основе хвойных опилок, песка и цемента. Блоки пустотелые, обладают хорошими свойствами теплоизоляции, водостойкие, огнестойкие, морозостойкие и биостойкие. Применяют их для наружных и внутренних стен при малоэтажном строительстве.

Пилинобетон (Словакия)

В Словакии разработан эффективный стеновой материал. Пилинобетон состоит из древесных отходов – опилок и стружки из хвойных пород древесины, хлористого кальция и портландцемента. Применяется для строительства сельскохозяйственных и жилых зданий, строительство мансард. Экологичность и долговечность деревобетона позволяет найти для него неожиданное применение. В Великобритании было организовано производство скворечников из деревобетона.

Производственный план

Данный бизнес требует приобретения соответствующего станка. Основным критерием его выбора является планируемый объем сбыта и размер стартового капитала.

Данный бизнес требует приобретения соответствующего станка. Основным критерием его выбора является планируемый объем сбыта и размер стартового капитала.

На рынке можно найти станки, изготовленные как отечественными, так и зарубежными производителями. Вторые, конечно, стоят дороже, но начинающий предприниматель, стесненный в средствах, вряд ли должен гнаться за высокотехнологичным оборудованием.

В состав стандартной автоматизированной линии входят следующие машины и аппараты:

- бетономешалка;

- щепорубильная машина;

- пресс-формы;

- вибропресс;

- сушильная камера;

- поддоны.

На стоимость оборудования сильно влияют степень автоматизации и комплектация линии. Цена высокопроизводительного станка, мощность которого достигает 1000 м3/мес., равняется примерно 1,5 млн. руб. А вот приобретение ручного станка без сушильной камеры нанесет гораздо меньший удар бюджету – около 300 тыс. руб.

На стоимость оборудования сильно влияют степень автоматизации и комплектация линии. Цена высокопроизводительного станка, мощность которого достигает 1000 м3/мес., равняется примерно 1,5 млн. руб. А вот приобретение ручного станка без сушильной камеры нанесет гораздо меньший удар бюджету – около 300 тыс. руб.

При этом нужно оценить все положительные и отрицательные стороны, так как наличие сушки способно значительно ускорить технологический процесс, что позволит быстрее окупить вложенные средства. Средняя мощность ручного станка варьируется от 300 до 400 м3/мес.

Приобретение щепореза, при помощи которого можно подготовить сырье, является целесообразным в следующих случаях:

- стоимость древесного сырья на территории конкретного региона слишком высока;

- материал очень сложно найти.

О поставке готовых опилок можно договориться с близлежащей лесопилкой, где данное сырье является отходом производства.

Располагать будущий цех желательно на территории небольшого районного центра, так как здесь можно найти дешевую рабочую силу. Хороший вариант – неподалеку от боровой террасы (это обеспечит производство обычным бесплатным песком) или песчаного карьера и работающей лесопилки. Нельзя оставлять без внимания наличие удобной транспортной развязки, так как это позволяет легко увозить готовые блоки и подвозить цемент и известь.

Если рядом начали возводить микрорайон или строить частные дома, то в успешности выбранного вида деятельности можно не сомневаться.

Проект планируется на длительный период времени? Значит следует побеспокоиться о наличии производственного помещения. Автоматизированная линия, подвоз, складирование сырья и хранение готового продукта – все это влияет на идеологию построения бизнеса.

Производственное помещение должно отвечать следующим основным требованиям: высота не менее 5-6 метров и размеры 25*10 метров. Для поддержания оптимальных температур в зимнее время (15-20 градусов), обеспечивающих равномерное высыхание блоков, может быть использована минеральная вата или пенопласт.

Производственное помещение должно отвечать следующим основным требованиям: высота не менее 5-6 метров и размеры 25*10 метров. Для поддержания оптимальных температур в зимнее время (15-20 градусов), обеспечивающих равномерное высыхание блоков, может быть использована минеральная вата или пенопласт.

Остекление помещения должно занимать не более 5-7% об общей площади стен. Обязательно нужно разместить две шлюзовые камеры (одна нужна для приема сырья, а другая для отгрузки готовой продукции) и один вход/выход для персонала. Производство можно расположить в легко монтируемом ангаре, старом кирпичном сарае или коровнике, главное – чтобы при этом соблюдались все вышеописанные требования.

В помещении обязательно должна быть защищенная (заземленная) линия электроснабжения 380 В, способная выдерживать трехфазные электромоторы, даже если они работают одновременно.

Повышенная пожароопасность (сушка, сухая щепа или опилки с соломой) требует того, чтобы помещение соответствовало категории пожарной безопасности типа А или Б. То есть должны быть размещены специальные датчики против возгорания и автоматическое пожаротушение.

Наглядно процесс изготовления можно посмотреть на следующем видео:

Технология производства арболитовых блоков

Арболит относится к легким бетонам, технология практически стандартна, за исключением некоторых нюансов: необходимости прессовки и использовании при замесе не обычной гравитационной бетономешалки, а принудительной. В ней лучше перемешивается щепа с остальными компонентами.

Состав

В состав арболита входят четыре компонента:

- высокомарочный цемент (М 400 или М 500);

- древесная щепа;

- вода;

- химические добавки.

Состав арболита

Цемент должен быть сухим и свежим. Щепа — определенного размера. Чем меньше будет пересортицы, тем крепче будет блок. Химические добавки — это нитрат и хлорид кальция (пищевая добавка E509), жидкое стекло, сернокислый алюминий и некоторые другие вещества

Обратите внимание, что они сначала разводятся в воде и только потом добавляются в щепу, перемешиваются. Вода допускается любая питьевая, но не техническая, без загрязнений

После того, как щепки равномерно намокли, добавляют цемент. Другая последовательность недопустима.

Виды и размеры блоков

В зависимости от плотности арболитовые блоки разделяют на теплоизоляционные (до 500 кг/м3) и конструкционные (от 500 кг/м3 до 850 кг/м3). Для постройки одноэтажных домов можно использовать самые легкие из конструкционных плотностью 500 кг/м3. Для особняков в 1,5 и 2 этажа минимальная плотность — 600 кг/м3 и выше.

Размеры арболитных блоков могут быть разные. Наиболее распространенный — 500*200 мм и разной толщины — от 100 мм до 400-500 мм. Но разные заводы и цеха выпускают разные по габаритам блоки. Формы для них можно сварить из обычного листового железа, так что это не проблема. На фото пример ассортимента одного из цехов.

Размеры и вес блоков из арболита

Как видите, блоки 600*200 мм и 600*250 мм тоже есть и толщина от 100 до 500 мм. Можно и для несущих стен и для перегородок межкомнатных выбрать подходящие. Также для самостоятельного изготовления арболитовых блоков можно будет сделать подходящую форму. Это если вы решите их делать сами.

Пропорции

Как любой строительный материал арболит подразделяют по классам прочности. Для возведения несущих стен домов необходимый класс прочности B 2.5.

Количество и пропорции компонентов арболита в зависимости от марки

Количество необходимых материалов на один кубометр арболитового раствора есть в таблице (фото выше).

Технологии прессования

Все эти компоненты перемешиваются, из них формуются блоки. Есть несколько технологий:

- просто прессованием :

- ручное на полу (необходимы большие усилия);

- ручная трамбовка на вибростоле.

- прессование с вибрированием на вибростанке.

Проще всего реализуется ручное прессование. Но контролировать таким способом плотность и прочность получаемых блоков сложно.

Ручная формовка арболитовых блоков

Условия нормального производства

Для нормального процесса гидратации цемента необходима температура не ниже +12°C. Других условий нет. Особенность производства состоит в том, что после формования блока до начала его использования должно пройти не менее 2-3 недель. За это время цемент наберет порядка 50-60% прочности (зависит от температуры) и с блоками уже можно работать. То есть, делать блоки надо задолго до начала стройки. Если учесть, что щепа до ее использования должна вылежаться, как минимум, 4 месяца, то начинать можно за год до стройки.

Так можно хранить арболитовые блоки, сделанные своими руками

Еще один практический момент: если собираетесь делать арболитовые блоки своими руками, кроме площадки для замеса и хранения компонентов, необходима площадка для отстаивания блоков. Место должно быть крытым, защищенным от дождя и солнца. Не должно быть и сквозняков.