Возможно ли проведение плазменной резки металла в домашних условиях

Содержание:

- Изготовление своими руками

- Правила выбора инструмента

- Принципы выбора

- Лазерная резка против плазменной – что лучше

- 3 Устройства для ручной плазменной резки металлов

- Сфера применения, плюсы и минусы плазменной резки

- Как устроен аппарат плазменной резки?

- Что представляет собой плазменная резка

- Преимущества и недостатки технологии резки

- Конструкция

- Плазменная резка в Москве по выгодной цене

- Виды плазморезов

- Разновидности плазменной резки и принципов работы

- Характеристики плазмотронов

Изготовление своими руками

Изготовление каркаса своими руками

Изготовление каркаса своими руками

Многие небольшие мастерские, частные предприниматели заинтересованы в плазморезах с программным управлением. Покупные модели стоят больших денег, из-за чего недоступны многим покупателям. Могут возникнуть мысли о сборке самодельного резака с ЧПУ. Чертежи конструкции с рабочим столом, направляющими можно найти в интернете. Однако самые большие сложности возникнут со сборкой плазмотрона, подключения автоматизированной системы. Чтобы выполнить поставленную задачу, необходимо разбираться в программировании, уметь правильно выставлять детали.

Правила выбора инструмента

Люди, которые работали с плазморезом, отметят, что чем больше сила тока, попадающего на электрод, тем быстрее будет процесс. Но есть и некоторые условия, на которые будут влиять и остальные параметры оборудования. Сюда отнесем толщину среза и тип металла. От таких параметров будет зависеть, какое оборудование для работы выбрать, а именно такой из параметров, как сила тока. Чтобы разрезать лист меди с толщиной в 0.2 см, вам нужен будет плазменный резак с силой тока в 12 А.

Обратите внимание, советуем покупать оборудование, которое будет иметь запас силы тока. Обычно указанные параметры при покупке максимальные, а значит, работать на них получится непродолжительное время

Преимущества и недостатки

Итак, преимущества следующие:

- Резка на большой скорости, а значит, на процесс будет затрачено не так много времени. По сравнению с остальными режущими инструментами (к примеру, с кислородной горелкой) скорость выше в целых 6 раз. Он уступает только лазерной резке.

- При помощи плазменного устройства можно разрезать заготовки с большой толщиной, а это не всегда под силу даже болгарке.

- Может разрезать любые виды металлов, главное, чтобы был правильно выставлен режим работы.

- Минимальный этап подготовки – поверхности деталей можно зачищать от грязи, ржавчины, масляных пятен, но в этом нет никакого смысла, так как это не помеха для резки.

- Точность среза высокая, качество тоже. Для ручных устройств чтобы улучшить точность среза часто используют специальные упоры, которые не будут давать резаку смещаться по плоскости. В итоге получается срез без наплывов, тонкий и ровный.

- Небольшая температура нагревания, исключение – зона среза, поэтому заготовки не подвергаются деформации.

- Возможность фигурного среза, и хотя таким качеством могут похвастаться и остальные инструменты, но, например, после использования кислородной горелки придется шлифовать края среза и убирать подтеки металла.

- Проводимая операция безопасна на 100%, так как нет ни одного газового баллона в комплекте к оборудованию.

Недостатки:

- Высокая стоимость оборудования.

- Допустимо работать лишь одним резаком.

- Следует выдерживать направление плазмы аккурат перпендикулярно плоскости обрабатываемой детали. На данный момент в продаже появились аппараты, который могут резать под углом от 15 до 50 градусов.

- Толщина изделия для разрезания ограничена, поэтому самые мощные экземпляры могут резать металл, толщина которого 10 см. При помощи кислородной горелки вы сможете порезать металл с толщиной в 50 см.

И, тем не менее, плазморез как устройство достаточно востребован. Ручные виды часто используют, но лишь в небольших предприятиях, где нужно выполнять большие объемы резки и к качестве реза предъявлены жесткие требования.

Принципы выбора

Перед покупкой установки, требуется разобраться в направлении где будет применяться резка с ЧПУ. Принципы выбора:

- Выбрать программу, которая установлена на станке.

- Скорость выполнения отдельных технологических операций. От этого будет зависеть производительность плазмореза.

- Мощность станка, оптимальная толщина разрезаемых заготовок.

- Проверять целостность подключения основных элементов друг к другу. Учитывать силу тока, требуемую для запуска оборудования.

Преимущества и недостатки

Любой станок имеет ряд сильный, слабых сторон, о которых необходимо узнать перед покупкой. Преимущества:

- Оборудование для плазменной резки с ЧПУ практически исключает усилия человека во время рабочего процесса.

- Высокая точность, производительность плазменной резки ЧПУ.

- Возможность изменения точности позиционирования плазмотрона в разных направлениях.

- Большой срок службы установки.

- Высокая скорость реза.

- Возможность делать как простые, так и сложные резы.

Недостатков у плазмотронов крайне мало. Один из них — невозможность разрезания деталей толщиною боле 15 см. Нельзя резать плазмой титановые детали.

Производители и стоимость

Среди отечественных производителей можно выделить несколько производителей станков для плазменной резки металла с ЧПУ, чтобы понять какие цены будут ждать покупателя. К ним относятся:

- НОРД — вертикаль. Промышленная установка с большим рабочим столом, портальной конструкцией. Средняя цена — около 800 000 рублей.

- OPTITOME 15. Промышленное оборудование с цифровым управление. Средняя цена — около 1 000 000 рублей.

- Магнит-CNC. Переносная установка, с помощью которой выполняют термическую резку. Средняя цена — около 700 000 рублей.

Станки зарубежных производителей стоят на порядок дороже. Цена напрямую зависит от нескольких показателей:

- Известности бренда.

- Размеров рабочего стола.

- Мощности плазмотрона.

- Наличия дополнительных функций.

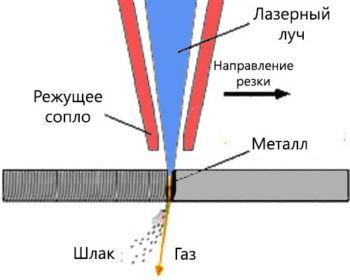

Лазерная резка против плазменной – что лучше

Плазменная резка и технология лазерной резки постоянно конкурируют друг с другом. При определенных условиях они могут быть взаимозаменяемыми, но есть моменты, в которых целесообразнее выбрать одну из них.

В задачах, где качество деталей имеет первоочередное значение, лазерная технология будет предпочтительней. Она позволяет получить точный перпендикулярный рез, таким образом, кромки деталей будут лучше.

Нагрев при лазерной обработке локален, в результате удается избежать деформации изделий, так как зона термического воздействия маленькая. Еще одним плюсом является точность получаемых деталей, особенно при формировании отверстий и фигур сложной конструкции.

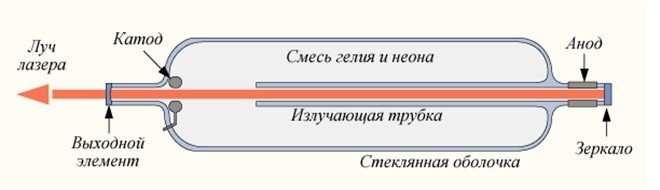

Схема лазерной резки металла.

Основным преимуществом данной технологии является высокая производительность. Особенно это касается работы с листовым материалом толщиной до шести миллиметров. В таком случае обеспечивается высокая скорость обработки и хорошая точность.

Лазерная обработка не оставляет на тонколистовом металле окалин или других дефектов. Это позволяет отправлять полученные детали в использование или передавать на следующие технологические этапы производства без дополнительной обработки.

Для металлов толщиной 20-40 миллиметров лазерная резка применяется редко, а при больших толщинах она не используется.

Плазменная, по сравнению с лазерной резкой, позволяет обрабатывать более широкий спектр материалов по толщине. В этом случае также обеспечивается достаточно хорошее качество работы.

Особенно эффективной такая технология оказывается в работе с медью, легированными и углеродистыми сталями, алюминием и сплавами на его основе. Следует учитывать, что этот метод имеет некоторые ограничения по толщине металлов, к которым он применим.

Плазменной резке характерна конусность поверхности реза от трех до десяти градусов. Формирование отверстий в материалах большой толщины может привести к отличию верхнего и нижнего радиусов. Так в металле толщиной 20 мм радиусы отверстий могут отличаться на 1мм.

Итак, однозначно сказать, что лучше: плазменная или лазерная резка нельзя. Как видно из приведенного выше описания, обе технологии хорошо справляются только с материалами небольшой толщины.

Действие лазерного резака.

В то же время, качество резов, полученных на тонколистовом металле с помощью лазерной резки, существенно выше. Так что в случае необходимости получения деталей сложной формы она будет предпочтительней.

Кроме того лазерное оборудование позволяет решать более широкий спектр задач. С его использованием можно выполнять разметку, маркировку, формировать отверстия и т.д. Что касается срока службы лазерных агрегатов, то они несравнимо больше, чем у плазменных.

Существенным критерием также является стоимость оборудования. Аппараты для плазменной резки стоят дешевле. Однако необходимо учитывать и другие критерии, такие как стоимость расходных материалов, а также срок службы. В итоге может получиться, что лазерное оборудование выйдет дешевле.

В итоге сравнивая все параметры, можно сделать вывод, что работать с тонкими деталями выгоднее лазерной резкой, а с более толстыми – плазменной. Расходы при эксплуатации оборудования будут зависеть от многих факторов, поэтому в каждом конкретном случае они могут существенно отличаться друг от друга.

3 Устройства для ручной плазменной резки металлов

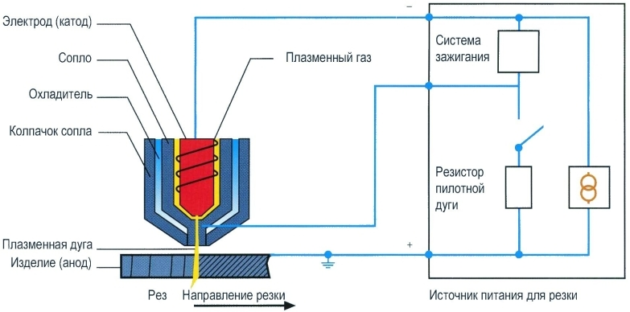

Они состоят из плазмотрона, источника питания, набора кабелей и шлангов, с помощью которых производится соединение плазмотрона с источником питания и газовым баллоном или компрессором. Плазмотрон (плазменный резак) – главный элемент такого оборудования. Иногда по ошибке так называют весь аппарат. Возможно, это обусловлено тем, что применяемые для плазмореза источники питания не отличаются от подобных им устройств и могут использоваться вместе со сварочным оборудованием. А единственным элементом, который отличает плазменный аппарат от другого устройства, и является плазмотрон. Его основные составляющие:

- сопло;

- электрод;

- термостойкий изолятор, расположенный между ними.

Плазмотрон – это оборудование, которое энергию электрической дуги преобразует в тепловую энергию плазмы.Внутри его корпуса имеется цилиндрическая камера с выходным каналом (соплом) очень маленького диаметра. В тыльной части камеры установлен электрод, который служит для образования электрической дуги. Сопло отвечает за скорость и форму потока плазмы. Аппарат ручной плазменной резки применяется для раскроя металла вручную – оператор держит плазмотрон в руках и ведет его над линией реза.

Так как рабочий инструмент находится все время на весу, и поэтому может быть подвержен перемещениям из-за непроизвольных движений исполнителя, это неизменно отражается на качестве раскроя. Рез может быть неровным, с наплывами, следами рывков и так далее. Для облегчения и улучшения качества работы существуют специальные подставки, упоры, надеваемые на сопло плазмотрона. Они позволяют поставить оборудование непосредственно на заготовку и вести его вдоль линии реза. Зазор между металлом и соплом в этом случае всегда будет соответствовать предъявляемым требованиям.

При ручной резке плазмообразующим и защитным (для охлаждения сопла и удаления продуктов резки) газом может быть воздух или азот. Они подаются от магистрали, баллона или встроенного в оборудование компрессора.

Сфера применения, плюсы и минусы плазменной резки

Оборудование для плазменной резки металлов используется на заводах и в частных мастерских. С его помощью ведется крой листового железа с толщиной от 1 до 100 мм (зависит от мощности аппарата). Плазмой можно вырезать сложные узоры, прожигать отверстия, срезать кромку. Последующие заготовки используются для приваривания к другим конструкциям или подвергаются токарной обработке, штамповке. В отличие от кислородного пламени, плазма режет все виды металлов и керамику, поэтому ее функционал и зона применения шире.

Чтобы определиться, нужен ли Вам плазморез, рассмотрите преимущества и недостатки такого оборудования.

К главным плюсам этого метода кроя относятся:

Высокая скорость реза

Благодаря температуре 20000 градусов плазморезом можно кроить заготовки гораздо быстрее, чем другими методами. Например, лист с сечением 25 мм получится резать на скорости 1000 мм/мин.

Быстрый сквозной прожиг

Если требуется начать резку не с края листа, а в центре, то плазма прожжет толщину 15 мм за 2 с, а газопламенному резаку потребуется на это около 30 с.

Минимальный нагрев соседних участков

Плазма точечно воздействует на металл, не нагревая поверхность вокруг. Это снижает количество деформаций и позволяет держаться за крупные заготовки руками в перчатках, поворачивая их по необходимости.

Высокое качество реза

После плазмы почти не остается потекших капель шлака на обратной стороне заготовки. Кромки содержат минимум рельефности, поэтому не нуждаются в обработке — сразу можно производить последующую сварку конструкций. Если требуется порезать тонкие листы 1-2 мм, то их можно сгруппировать друг на друге и выполнить все за один раз — заготовки не прилипнут между собой на краях.

Пример металла разрезанного плазморезом.

Безопасность

В этом оборудовании не используются горючие газы. Применение сжатого воздуха или инертных газов делает процесс более безопасным — взрыва точно не будет, как в случае обратного удара пламени в кислородном резаке.

Простота использования

В отличие от газопламенной резки, здесь не нужно настраивать подачу по-отдельности горючего газа и кислорода, а затем регулировать еще и струю режущего кислорода. Все включается одной кнопкой и доступно для быстрого освоения даже новичку.

Возможность автоматизации

Плазморез легко доукомплектовать кронштейном (портальный или консольный тип), чтобы он автоматически передвигался над изделием. Управление ведется с ЧПУ. В нем оператор задает конфигурацию и скорость кроя, одновременно один человек может следить за процессами на пяти установках.

Минимум подготовки перед процессом

Плазма способна кроить любой металл без предварительной очистки от грязи или ржавчины. При работе нет разбрызгивания металла и воздушных хлопков.

Но у этого метода резки есть и недостатки, которые нужно знать, чтобы грамотно выбрать плазморез и не разочароваться.

Вот самые основные минусы аппаратов и самого метода:

- Лучшее качество реза достигается за счет удержания горелки под углом 90 градусов к поверхности. Резать фаску под косым углом могут только дорогие модели.

- Этим оборудованием сложно нагреть металл, чтобы выполнить гиб или ковку.

- Максимальная толщина реза составляет 100 мм, тогда как газопламенной резкой можно прорезать 200-300 мм.

- Само оборудование стоит дороже. Понадобиться еще компрессор. Цена аргона выше, чем пропана или кислорода.

- Аппараты зависят от электрической сети. Для работы в полевых условиях необходим бензогенератор. Его мощность должна быть достаточно высокой, чтобы покрыть потребности плазмореза и компрессора.

Смотрите на что способен плазморез:

Как устроен аппарат плазменной резки?

Главные элементы аппаратов плазменной резки металла – плазмотрон, источник электропитания и так называемый кабель-шланговый пакет для соединения с компрессором. В качестве источника питания могут быть использованы инвертор или трансформатор.

Плазмотрон

Это главная часть аппарата плазменной резки. В свою очередь, он состоит из сопла, электрода и изолятора. По своей форме это корпус с камерой цилиндрической формы и малым выходным каналом, в котором формируется дуга. Электрод находится с тыла камеры, его функция – возбуждение дуги.

Электроды

Это специальные расходники, сделанные именно для резки металла. Чаще их производят из циркония, тория или гафния. Самые распространенные – из гафния.

Все эти элементы отличаются тем, что на их поверхности формируются оксиды с тугоплавкими свойствами. Эти оксиды как раз и защищают электрод от разрушения.

Розжиг или возбуждение дуги напрямую между электродом и металлической заготовкой произвести сразу трудно. Поэтому первым делом разжигается промежуточная дуга между электродом и плазмотроном. Затем воздух под давлением проходит чрез дугу, ионизируясь и нагреваясь.

Схема устройства плазменного резака.

В итоге объем этого воздуха повышается в объеме во много раз, он превращается в поток плазмы. Плазма вырывается из суженого конца сопла с огромной скоростью и высочайшей температурой вплоть до 30000°С.

Такому потоку все по силам, в дополнение ко всему он обладает очень высокой теплопроводностью – практически такой же, как у металла заготовки, которую нужно резать.

Настоящая дуга – та самая, которая нужна, формируется при выходе плазмы из сопла плазмотрона. Теперь именно эта рабочая дуга является главным режущим фактором.

Сопло плазмотрона

Различается по диаметру, от которого будут зависеть функциональные возможности всего аппарата. Прежде всего эта зависимость касается объема ионизированного воздуха, выходящего из сопла: именно им обусловлены главные характеристики резака – скорости работы и охлаждения, ширина шага реза.

Чаще встречаются сопла с малым диаметром, не превышающим 3-х мм. Зато длина сопла больше – около 10-ти мм.

Защитные газы

Прежде всего эти газы образуют плазму, их даже называют плазмообразующими. Такие газы используются только в мощных промышленных аппаратах для резки толстых металлов. Чаще это гелий, аргон, азот и их различные смеси. Кстати, кислород сам по себе также является защитным и плазмообразующим газом. Он используется в резаках небольшой мощности для резки металлов не толще 50-ти мм.

В плазмотроне расходными материалами являются сопло и электроды. Их нужно менять в положенных сроки.

https://www.youtube.com/watch?v=grj5WCpW9c8

Что представляет собой плазменная резка

В отличие от газовой резки ее плазменный аналог не способствует перегреванию всего обрабатываемого изделия. Высокая температура возникает непосредственно в месте разделки металла, а остальные части изделия не прогреваются и не деформируются.

Схема плазмореза

Схема плазмореза

Принцип плазменной резки металла основывается на:

- выдаче необходимого напряжения источником тока (стандартное напряжение — 220 В, повышенное — 380 В, для резки металла на крупных предприятиях);

- передаче тока к плазмотрону (горелке) через кабели, в результате между анодом и катодом загорается электродуга;

- подаче компрессором по шлангам воздушных потоков в устройство;

- действии внутри плазмотрона завихрителей, направляющих потоки к электрической дуге;

- прохождении вихревых потоков воздуха через электродугу и создании ионизирующего воздуха, разогретого до высоких температур;

- замыкании рабочей дуги между электродом и обрабатываемой поверхностью при поднесении плазмотрона к ней;

- действии воздуха под большим давлением и высокой температурой на обрабатываемое изделие.

Принцип работы плазменной резки

Принцип работы плазменной резки

В результате получается разрез небольшой толщины с минимальными наплывами.

Дуга способна гореть в дежурном режиме, если аппарат не используется в конкретное время. При дежурном режиме горение поддерживается автоматически. При поднесении горелки к изделию дуга мгновенно переходит в рабочий режим и моментально разрезает металл.

После выключения аппарата производится его продувание для удаления мусора и остужения электродов.

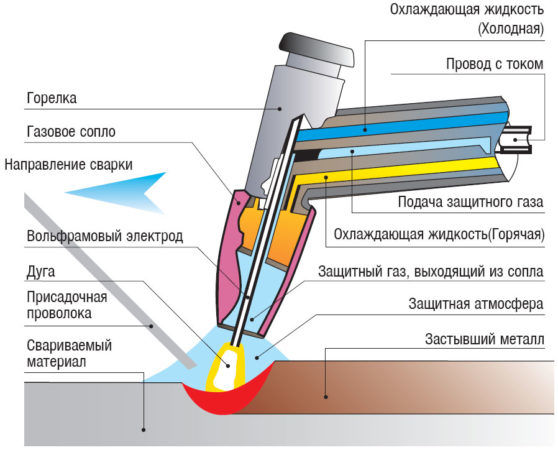

Электродуга универсальна в своем действии. Она способна не только разрезать, но и сваривать металлические изделия. Для сваривания применяют присадочную проволоку, подходящую к конкретному типу металла. Через дугу пропускают не воздух, а инертный газ.

Таблица режимов плазменной резки

Таблица режимов плазменной резки

Преимущества и недостатки технологии резки

Эта технология по сравнению с прочими способами обработки имеет свои преимущества.

- Высокая производительность, лёгкость освоения.

- Плазменная резка обладает высокой точностью и разнообразием линий реза.

- Обрабатываемая поверхность не требует дополнительной шлифовки.

- В процессе работы загрязнение окружающей среды минимальное.

- Используемое ручное оборудование мобильно, имеет малый вес и габариты.

К недостаткам этого метода можно отнести небольшую, до 100 мм, толщину среза. Нельзя работать одновременно двумя приборами, а также отклоняться от перпендикулярности среза.

Конструкция

Конструкция плазменного резака состоит из следующих компонент:

- Плазмотрон, предназначенный для формирования плазменной струи. Имеет сложную конструкцию, изготавливается из тугоплавкого металла. Требуется подбор таких параметров: диаметра сопла, длины резака, угла подачи сжатого воздуха в область формирования плазмы.

- Источник питания предназначен для поджига дуги. Должен иметь стабильные параметры по току и напряжению. Подбирают в зависимости от максимальной величины выходного тока, габаритов, размеров и веса.

- Осциллятор, используемый для упрощения розжига дуги, стабилизации её горения. Имеет простую схему, поэтому может быть собран самостоятельно либо приобретён в сборе.

- Компрессор для создания потока воздуха, подаваемого для охлаждения горелки, формирования направленного потока плазмы. Подходит практически любая модель. Чтобы не попала влага, потребуется установить осушитель.

- Медный кабель с зажимом на конце для подключения массы.

- Кабель-шланг, предназначенный для подключения горелки и поджига электрической дуги, а также для подачи сжатого воздуха. Может быть изготовлен путём укладки кабеля и кислородной трубки внутри поливочной гибкой трубки.

Необходимые комплектующие

Перед сборкой резака потребуется подготовить следующие комплектующие:

- источник питания;

- резак или плазмотрон;

- компрессор с осушителем или фильтром;

- осциллятор;

- электроды;

- шланги;

- кабели.

Подбор блока питания

Выбор источника электроэнергии для плазменной установки выполняется с учётом следующих критериев:

- максимальной толщины и типа разрезаемого металла;

- длительности проведения работ, времени горения дуги;

- требований к параметрам плазмы;

- стабильности тока, напряжения питающей сети;

- требований безопасности;

- необходимости расширения функциональности плазмореза.

Блок питания

Блок питания

Плазмотрон

Поскольку плазмотрон используется для генерации плазмы, к подбору его параметров нужно подходить грамотно. Важные параметры:

- стойкость к рабочим температурам;

- удобство пуска, настройки, остановки работы оборудования;

- небольшой вес, компактные размеры;

- срок службы;

- требования к обслуживанию;

- ремонтопригодность.

По типу стабилизации дуги плазмотроны бывают газового, водяного и магнитного вида.

При работе важно своевременно заменять электроды, чтобы максимально продлить срок службы сопла. Понять необходимость данной процедуры можно по ухудшению качества резки: нарушение точности, появлению поверхностных волн

Важно не перегревать плазмотрон, поскольку это может повлечь серьёзные поломки.

Для создания плазмотрона потребуются следующие детали:

- рукоятка из материала с низкой теплопроводностью, в которой есть отверстия под провода для электрода, трубок для газа;

- пусковая кнопка;

- подходящие по параметрам электроды;

- сопло нужного диаметра;

- изолятор;

- пружина для соблюдения расстояния от сопла до разрезаемого металла;

- наконечник с защитой от брызг расплавленного металла;

- завихритель потока;

- специальная насадка.

Осциллятор

Осциллятор применяется для выработки токов высокой частоты. Работает в режимах коротких импульсов или постоянного горения дуги. Предназначен для быстрого запуска плазмореза.

Конструктивно состоит из следующих элементов:

- выпрямителя;

- конденсаторов;

- блока питания;

- управляющей микросхемы;

- импульсного модуля;

- повышающего трансформатора;

- контроллера напряжения.

Электроды

Выбор электродов определяется на основе рабочих режимов резки, типа металла, требований к качеству работ. Для эксплуатации в небольших мастерских рекомендуется приобретать гафниевые электроды. Бериллиевые или ториевые могут формировать токсичные соединения.

Компрессор и кабель шланги

Модель компрессора подбирается на основе его технических параметров, требований к конструкции плазмореза. Он используется для создания воздушных потоков внутри рабочих каналов, охлаждения компонентов оборудования при непрерывной работе. Для регулировки подачи воздуха на выходе из компрессора устанавливается электрический клапан.

Внутри шлангов размещают кабель, трубку для сжатого воздуха. На массовом кабеле располагают щуп для обеспечения контакта с разрезаемым металлом и поджига стабильной дуги.

Плазменная резка в Москве по выгодной цене

ГОСТ Металл принимает заказы на плазменную резку металла в Москве и Московской области любых объемов и сложности. Возможность справиться с любой задачей дают опыт, слаженный коллектив и проработанная стратегия. Преимущества компании:

- Более 10 лет работы на рынке металлообработки;

- Широкий спектр различных услуг;

- Работники компании, специалисты с высоким уровнем квалификации;

- Гарантия качества на все виды работ;

- Наличие всего, необходимого, современного оборудования;

- Кратчайшие сроки выполнения заказа;

- На любой объем работ, доступная цена.

На плазменную резку прайс лист находится в разработке, так как цена плазменной резки металла по заказу зависит от объема работ, толщены металла, сложности рисунка и других факторов. Всю необходимую информацию можно получить по телефону, от менеджера компании. Требования заказчика тщательно соблюдаются, поэтому результат всегда положителен. Компания ГОСТ Металл предоставляет доступные цены плазменной резки металла в Москве и Московской области. Позвонив по нашему телефону вы сможете узнать стоимость плазменной резки цена за метр, прайс на услуги также можно получить по заказу. Мы ждем ваших звонков!

Виды плазморезов

Понимая принцип работы плазмореза и его устройство, рассмотрим разновидности оборудования. Это поможет определиться с деталями выбора под конкретные задачи на производстве.

Плазморезы по типу резки

Плазморезы бывают ручными и автоматическими

Это важно учесть при выборе, чтобы оборудование подходило под предстоящие процессы

Плазморезы для ручной резки

Применяются для работы с небольшими сечениями 1-10 мм. Это актуально для гаража и небольшой мастерской, где изготавливаются двери, ворота, калитки, мангалы. Им удобно прорезать скважины, вырезы под замки и петли, кроить заготовки под полотна и гнутые короба. Оборудование подороже способно прорезать 10-30 мм.

Это расширяет сферу использования и подходит для вырезания заготовок под последующую механическую обработку на производстве (изготовление фланцев, валов, порезка труб и т. д.). Такие установки мобильны и удобны.

Плазморез для ручной резки.

Плазморез для автоматической резки

Используются с режущими головками, перемещаемыми на кронштейнах портального или консольного типа. Управляются с ЧПУ. Могут одновременно вести резку сразу 2-4 головками. Подходят для кроя деталей, габаритами от 1х1 до 3х30 м. Нуждаются в достаточном месте и сложны при транспортировке.

Станок для плазменной резки.

Плазморезы по типу используемого газа

Для работы плазмореза необходим воздух, чтобы ионизироваться в электрической дуге. Здесь различаются два типа оборудования:

Плазморезы на сжатом воздухе

Бытовой и полупрофессиональный класс. Стоят дешевле, просты в управлении (регулируется только сила тока), универсальны. Совсем маленькие аппараты рассчитаны на крой сечения до 10 мм. Более мощные справятся с 12-25 мм. Главным плюсом является недорогое обслуживание (цена сопел, единоразовая покупка компрессора). В последствии ничего дорогостоящего докупать не придется.

Плазморезы на аргоне, кислороде, азоте или их смесях

Применяются на крупных станках по плазменной резке. Нуждаются в продолжительных настройках, зато способны выполнять рез быстрее, точнее и сложнее. Необходимо регулярно тратиться на закупку баллонов с газом. Такой тип подходит для крупных предприятий с большим объемом выпускаемой продукции.

Станок для плазменной резки на аргоне.

Плазморезы по типу поджига дуги

Еще плазморезы делятся по способу возбуждения электрической дуги:

- Контактные. Этот тип поджига встречается в бытовых инверторах. Соплом плазмотрона необходимо коснуться изделия, к которому подсоединена масса. Простая конструкция горелки реже ломается, но сопло быстрее покрывается окалинами.

- Пневматические. Образуют дугу самостоятельно при подаче газа (без касания об изделие). Это удобно для частого перемещения и выполнения мелких резов. Экономит ресурс сопла и повышает производительность.

- Высокочастотные (HF). Самый комфортный тип поджига, достигаемый за счет осциллятора. Дуга возбуждается высокочастотным импульсом, между катодом и анодом в сопле. При подносе к изделию автоматически переходит в режущую. Тип поджига подходит для точного начала реза, чтобы на заготовке не осталось электрических следов.

Плазморезы по типу охлаждения

Воздушное

Применяется в бытовых и полупрофессиональны моделях. Тепло с горелки удаляется естественным путем в окружающий воздух. Внутри каналы остужаются благодаря подаче кислорода или инертного газа. В самом корпусе расположен вентилятор, обдувающий трансформатор и выпрямляющий блок. При работе потребуются периодические перерывы, чтобы не расплавить сопло.

Плазморез с воздушным охлаждением.

Жидкостное

Используется на промышленных версиях оборудования. В плазмотроне есть каналы, по котором, при помощи водяного насоса, циркулирует дистиллированная вода с этиловым спиртом. Это быстро забирает тепло и позволяет работать аппаратом без перерывов. Подходит для объемных задач или эксплуатации установки в две смены.

Разновидности плазменной резки и принципов работы

Разделывание металлов ионизированной высокотемпературной дугой имеет несколько модификаций по используемому подходу и предназначению. В одних случаях электрическая цепь, для выполнения реза, должна замкнуться между плазмотроном и изделием. Это подходит для всех видов токопроводящих металлов. От аппарата исходит два провода, один из которых проходит в горелку, а второй крепится к обрабатываемой поверхности.

Второй метод заключается в горении дуги между катодом и анодом, заключенными в сопле плазмотрона, и способности осуществить рез этой же дугой. Данный способ хорошо подходит к материалам неспособным проводить ток. В этом случае от аппарата исходит один кабель ведущий к горелке. Дуга постоянно горит в рабочем состоянии. Все это относится к воздушно-плазменной резке металла.

Но бывают модели плазморезов, где в качестве ионизирующего вещества используется пар от заливаемой жидкости. Такие модели работают без компрессора. В них имеется небольшой резервуар для заливки дистиллированной воды, подающейся на электроды. Испаряясь, создается давление, усиливающее электрическую дугу.

Характеристики плазмотронов

Данный элемент — основной в станке плазменной резки с ЧПУ

Выбирая его, внимание обращают на:

- Вид плазмообразующего газа. Самыми экономичными считаются станки, на которых резка производится с применением воздуха. На таких машинах раскраиваются стальные, алюминиевые или медные заготовки. Для получения максимально качественного реза применяются кислородные плазмотроны. На предприятиях используются также горелки, которые работают на аргоне или смеси водорода и азота.

- Вид охлаждающего газа. Как правило, это воздух. Иногда охлаждение производится с помощью углекислого газа.

- Точность и скорость позиционирования.

- Скорость резки.

- Род тока. Промышленное оборудование этого типа чаще работает на постоянном токе. Но некоторые модели потребляют и переменный ток.