Как сделать пеллеты для котла в домашних условиях

Содержание:

- Формы, габариты и стандарты

- Технология производства

- Стадии производства гранул

- Виды гранулированного биотоплива

- Советы по выбору оборудования

- Что такое пеллеты и каких видов они бывают

- Измельчаем кусковые отходы

- Как выбирать автоматические котлы

- Способы продвижения и сбыта

- Как делают пеллеты для твердотопливных котлов

- Сравнение технологий производства пеллет

- Из какого сырья производят пеллеты

- Изготовление гранулятора своими руками

- 3 Характеристики и стандарты

Формы, габариты и стандарты

Единых стандартов для производства этого вида топлива нет. Каждая из стран-производителей использует свои. Если говорить обобщенно, то пеллеты могут быть от 5 до 10мм диаметром и длиной от 6 до 75 мм. Если вы собираетесь ориентировать свой бизнес на импорт, необходимо ознакомиться со стандартами конкретной страны и закупить оборудование, которое в состоянии выдавать продукцию соответствующих размеров и характеристик.

Бизнес на пеллетах — перспективен не только для реализации на внутреннем рынке, но и на внешнем

Бизнес на пеллетах — перспективен не только для реализации на внутреннем рынке, но и на внешнем

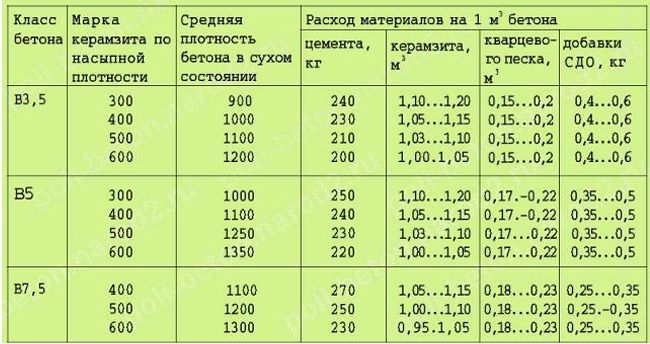

Стандартизуют не только размеры, но и зольность продукта. Этот норматив также имеет определенный разброс параметров. Так, например, в США пеллеты высшего класса должны иметь зольность не более 1%, в большинстве стран Европы – не более 1.5%. Класс «стандарт» ограничен зольностью 3%. Больший показатель не допускается и не используется: договор на поставку пеллет зольностью выше 3% заключить в Европе нереально. Разве что их применяют как наполнитель для кошачьих туалетов.

Пеллеты отличаются по составу и включают в свой состав как чистую древесину, так и древесину с корой или с шелухой подсолнечника. При повышении содержания примесей возрастает также и процент зольности такого топлива. Потому вопросу качества закупаемого сырья нужно уделять большое значение – от него зависит насколько востребована будет продукция предприятия.

Технология производства

- Первичное дробление. Необходимо при использовании в качестве исходных материалов горбылей, обрезков досок, пней и прочих крупных отходов. Дробилка измельчает их до размеров мелкой щепы (25х25х2 мм), после чего подготовленное сырье при помощи шнекового транспортера подают в сушильную установку;

- Сушка. Для сушки используют аэродинамические или барабанные системы. Горячий воздух, поступивший по рукаву из теплогенератора в сушильную камеру, в течение нескольких минут обдувает щепу, что приводит к интенсивному испарению содержащейся в ней жидкости. Итоговая влажность сырья должна находиться в пределах 8–12%: пересушенная древесина склеивается значительно хуже, а содержащая избыточное количество воды — плохо горит. По окончании процесса отработанные газы удаляются дымососом в атмосферу, а высушенные частицы осаждаются в циклоне и направляются на дальнейшее измельчение;

- Мелкое дробление. В молотковых дробилках щепа превращается в древесную муку: размер фракции на выходе обычно не превышает 1 мм. Такая операция необходима для эффективного склеивания гранул при прессовании. Затем порошкообразное сырье подается транспортером в приемный бункер увлажняющей установки;

- Увлажнение. На следующем этапе технологического процесса используют смеситель. Основной функцией данного оборудования для производства пеллет является корректирование влажности излишне пересушенного материала для достижения оптимального уровня 8–9% при помощи обработки водой или паром. После завершения обработки сырье поступает в приемник гранулятора;

- Прессование. В грануляторе для производства пеллет древесная мука продавливается роликами через конические отверстия в твердосплавной матрице. При резком сжатии температура сырья возрастает до 100–120°С, лигнин становится мягким и склеивает частицы исходного материала. Затем нож разрезает выдавленные из матрицы цилиндры на гранулы требуемой длины, а транспортерная лента переносит их на участок охлаждения;

- Охлаждение. Температуру готового продукта снижают до 65–70°С с помощью охладительной колонны, в которой подаваемый вентилятором поток воздуха движется навстречу гранулам, отнимает у них тепло и сдувает лишнюю древесную муку. Горячий воздух выбрасывается в атмосферу, пыль поступает на повторную переработку, а гранулы попадают на транспортер, перемещающий их в бункер расфасовочной машины;

- Фасовка. В зависимости от пожеланий потребителей, продукцию расфасовывают либо в мешки по 10–50 кг, либо в тару большой емкости, вмещающую 500–1000 кг пеллет. Для разных видов упаковки используются разные фасовочные приспособления, причем стоимость их достаточно высока. Поэтому в бизнес плане производства пеллет необходимо рассматривать этот этап в комплексе с решением проблемы сбыта во избежание дополнительных затрат на покупку оборудования.

Стадии производства гранул

Полный технологический процесс производства пеллет можно разделить на шесть этапов:

Приготовление исходного сырья и дробление. Древесное сырье распределяют на 2 категории — чистые элементы и кору. Это требуется для выпуска гранул разного качественного состава. Первоначально сырьевые материалы рубят до уровня щепы, а после молотковым измельчителем доводят гранулы до 4 мм.

Высушка измельченного материала. Его направляются в сушильный барабан, где снижается влажность от 50% до 15%. Процесс протекает под воздействием горячего воздуха с Т 400С

Эта стадия весьма критична, в случае превышении допустимой Т может произойти разрушение важного компонента дерева — лигнина, ответственного за прочностные параметры энергетических гранул.

Увлажнение. Ингредиенты спрессовываются в пеллеты посредством механической сцепки и полимеризации лигнина

Для этого необходимо наличие таких условий, как давление, температура, влага в виде пара.

Гранулирование. Устройство гранулятор — базовое в пеллетном комплексе и состоит из мотора, матриц плоской или барабанной модификации, валиков для выдавливания гранул, и ножей для их обрезания.

Охлаждение гранул. В результате трения гранулы в пеллетайзере нагреваются до 100 С , технологический процессе предусматривает их охлаждение, после чего они приобретают необходимую твердость.

Упаковка. Полученные пеллеты расфасовываются по огромным мешкам — «биг-бэги», с емкостью от 500 до 1000 кг, и в потребительскую расфасовку — мешки по 25 кг. Оптовая закупка для промышленных целей предполагает отпуск гранул насыпью в специализированные приемники.

Виды гранулированного биотоплива

Производство топливных пеллет предусматривает использование различных видов сырья, в первую очередь это:

- отходы деревообработки (стружка, опилки, некондиционная древесина);

- отходы переработки сельхозпродуктов (шелуха зерна, лузга подсолнечника, солома и т.д.);

- отходы птицеферм (куриный помет);

- торф.

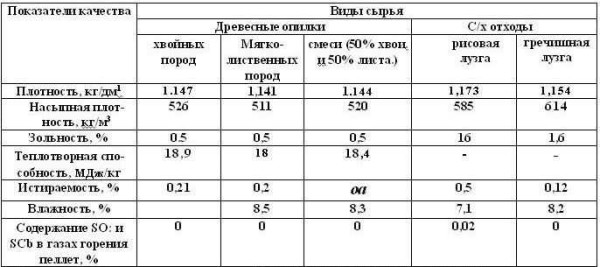

По сравнению с древесными гранулами, пеллеты из соломы и иного сырья проигрывают по теплоотдаче, зольности и количеству выбросов. Тем не менее, их изготовление дает возможность применять отходы с максимальной пользой.

Для домашней котельной рекомендуется использовать пеллеты из древесных отходов, которые делятся на 2 категории:

- «Премииум-класс» – изготавливаются из сырья высокой очистки, т.е., сухих опилок и мелкой стружки, содержание коры минимально. Отличаются высокой стоимостью.

- Промышленный сорт – выше процент содержания коры, допускается включение примесей в виде хвои, листвы. Такое топливо дешевле. Его использование связано с необходимостью регулярно выполнять чистку котла и дымохода из-за сравнительно высокой зольности.

Чтобы максимально снизить расходы на отопление дома, некоторые владельцы твердотопливных котлов изготавливают пеллеты своими руками. Однако производство пеллет в домашних условиях требует неограниченного доступа к бесплатному (или очень недорогому) сырью подходящего качества. Предпочтение стоит отдать древесному сырью, поскольку пеллеты из соломы и других отходов нежелательно использовать в виде топлива для бытовых котлов.

Требования к сырью

Производство пеллетов из опилок включает в себя несколько этапов, на одном из которых выполняется сушка сырья. Его уровень влажности следует довести до 8-12% перед прессованием, это обязательное условие. Иначе в ходе гранулирования под давлением из древесного сырья выделится недостаточное количество лигнина и гранулы получатся рассыпчатыми.

Мало того, топливные пеллеты с конечной влажностью более 15% не подходят для сжигания в котлах, поскольку это значительно снижает КПД котельных агрегатов и приводит к избыточному образованию сажи.

Таким образом, технологический процесс требует использования хорошо высушенного сырья. И если начальная влажность стружек и опилок высока, потребуются серьезные финансовые затраты на сушку, поскольку она выполняется при помощи электрооборудования.

Древесное сырье с повышенной влажностью подойдет для изготовления самодельных топливных брикетов, поскольку там технология предусматривает использование воды в ходе подготовки смеси для прессования и сушку «полуфабрикатов» на открытом воздухе.

Также следует отметить, что качественные гранулы, выполненные своими руками, получаются их древесины хвойных пород благодаря высокому содержанию смол. Гранулирование опилок, полученных при обработке тополя, ивы, липы дает не очень хороший результат – пеллеты имеют низкую прочность.

Советы по выбору оборудования

Выбор производственного оборудования определяется в зависимости от качества и количества имеющегося.

Проанализируем, исходя от разницы сырья:

Сухое сырье малыми количествами

Дробилка молоткового типа

Малые количества предусматривает в себе тридцать-восемьдесят метров кубических опилок в день.

В таком случае рекомендуемо использование:

- дробилки молоткового типа;

- кондиционера;

- полетного пресса;

- охладительной установки;

- сепаратора;

- линии упаковки;

- бункеров и транспортеров;

Очень важно использовать все оборудование одного производителя. Иначе неисправность одного из звеньев производственного процесса не даст нужного результата

Сырые опилки малыми количествами

Оборудование для сушки пеллет типа АВМ-1,5

Сырыми, считаются древесные отходы с естественной влажностью сорок-пятьдесят процентов. Его перед производством гранул необходимо подготовить: измельчить, просушить, предусмотреть хранение и подачу. Сушки для малых количеств стоят очень дорого, либо не совсем хорошо справляются с поставленной задачей. С комплексом оборудована полного цикла – та же проблема.

Достаточное количество сырья с влажностью сорок-пятьдесят процентов

Достаточным считается количество в рамках от двух тысяч кубических метров плотных древесин природной влажности.

Такое производство предусматривает следующие элементы оборудования:

- склад приема и подачи древесины;

- “подвижное дно”;

- вибросито;

- оборудование для измельчения с функцией удаления посторонних частиц;

- сушилку с теплогенератором;

- бункер где можно хранить просушенное сырье;

- пресс;

- охладительную установку;

- пула;

- оборудование для упаковки;

Другие материалы

Если в качестве сырья используется торф или отходы из культур сельского хозяйства, то применяется то же оборудование что и для отходов из дерева влажностью до 50%.

Также при выборе оборудования необходимо учитывать несколько фактов:

Компания производитель должна обеспечивать вам полный спектр услуг, учитывая консультации и ремонтные работы по необходимости.

Подобные фирмы могут также предоставить базу потенциальных клиентов на покупку пеллет.

Очень важно, чтобы все предоставленное оборудование было лично произведено компанией продавцом.

Съездить на уже работающие заводы по производству пеллет, работающих на данном оборудовании и удостоверится в его работе.

Что такое пеллеты и каких видов они бывают

Пеллеты — это топливные гранулы, которые изготавливаются из отходов деревообрабатывающей промышленности, некоторых остатков растениеводства (солома, лузга подсолнечника, гречихи и т.п.) и даже из куриного помета. Технология их производства такова, что никаких добавок и связующих не требуется. То есть, это абсолютно безопасное и стопроцентно натуральное топливо, которое к тому же сделано из отходов.

Пеллеты — хорошее топливо

Так как сырье для топливных пеллет может быть разным, то и характеристики топлива различны. Делят пеллеты на три категории:

- Белые. Это топливо премиум класса с наивысшими характеристиками (и ценой). Названо так за характерный цвет — светло-желтый, почти белый. Но цвет вторичен, первичны характеристики и главная — очень низкая зольность. После сгорания белых пеллет золы остается не более 0,5% от объема топлива. Чистить котел надо будет очень редко. Белые топливные гранулы получают из стружки без коры и других посторонниз включений. Как правило, это столярное или мебельное производство.

- Серые. Сырье для этого типа пеллет может содержать некоторый процент коры, хвои и некоторых других посторонних примесей. Но зольность при этом не должна быть более 1,5%.

- Промышленные или темные пеллеты. Этот вид топливных гранул делают из соломы или жмыха в чистом виде или с добавлением древесных отходов. Зольность этого типа топлива намного выше, чем описанных выше, тем не менее, она не может быть выше 5%.

Белые и серые пеллеты используются для индивидуального отопления. Их еще называют «первого класса» или первокассными. Они имеют диаметр 6-8 мм, плотность примерно 600 кг/м3, количество выделяемого тепла — около 4,7 кВт/ч. Сжигаются они в специальных котлах, которые так и называются — пеллетные. Обычно это оборудование очень требовательно к качеству топлива. Кроме малой зольности предъявляются требования и по целостности гранул, и по отсутствию пылевидной фракции. В противном случае горелка пеллетного котла забивается, котел отключается. Промышленные пеллеты сжигаются тоже в специальных печах, но они имеют абсолютно другое строение и намного большие объемы.

Характеристики пеллет из разного сыроья

В принципе, любые пеллеты можно засыпать в твердотопливные котлы, только их обычно используют на стадии тления. Когда печь уже разогрета, засыпают некоторое количество гранул.

Измельчаем кусковые отходы

Горбыль, неделовая древесина по ТУ 16.10-103-94862185-2017 (размером до 6000х360х360 мм (до Ø380), влажностью до 50 %), хранящиеся в штабелях или в пачках, подают на конвейер барабанной рубительной машины. Ножи со скоростью вращения 400–600 оборотов в минуту равномерно измельчают сырьё и позволяют получать щепу без мятых кромок. Вылет ножа и скорость подачи сырья регулируются, что обеспечивает калиброванную фракцию.

Модульное исполнение рубительной машины и роликового конвейера повышает технологичность оборудования и культуру производства, сокращая время монтажа, оно многократно удобнее в эксплуатации. Отпадает необходимость использовать приямок, который забивался бы. Благодаря жёсткому креплению роликового конвейера к рубительной машине создаётся устойчивая конструкция, обеспечивающая снижение уровня шума при использовании.

Как выбирать автоматические котлы

Поскольку для отопления пеллетами и брикетами наиболее удобны именно автоматические котлы, то мы дадим рекомендации, которые помогут вам правильно выбрать котел.

Вот список рекомендаций:

- выбрать тип топлива;

- определить мощность котла;

- определить лимит стоимости;

- выбрать котел по типу топлива, мощности и цене.

Поэтому определите, какой тип топлива вам:

- более доступен;

- обходится дешевле.

Подробней о характеристиках пеллет и брикетов, а также о технологии их производства, читайте в этой статье.

После этого определите мощность котла с учетом:

- площади;

- утепления;

- способа отопления.

Для автоматических котлов теплоаккумулятор не требуется, поэтому их мощность расчитывают по формуле P=S/10, где:

- Р – мощность котла в кВт;

- S – площадь дома в м2.

Эту формулу применяют лишь для хорошо утепленных домов. Если же дом без утепления, то мощность котла необходимо увеличить.

Более точные расчеты сможет сделать лишь инженер-теплотехник, имеющий опыт работы с системами отопления.

После этого определите финансовый лимит на покупку котла, ведь стоимость автоматических устройств, в зависимости от производителя и мощности, составляет 60–400 тысяч рублей.

Стоимость

Мы составили таблицу наиболее популярных моделей автоматических котлов, которые могут работать на пеллетах и брикетах из прессованных опилок:

| Модель | Тип топлива | Мощность кВт | Описание | Цена (тыс. руб.) | Сайт производителя или продавца |

| Metal-Fach SEG BIO- 19 кВт | Пеллеты | 19 | Польский автоматический пеллетный котел небольшой мощности. Может работать также на мелком угле (автоматический режим), крупном угле, дровах и брикетах (ручная загрузка). | 227 | teplo-trend.ru |

| Vulkan EKO-24 кВт | Пеллеты | 24 | Российский автоматический пеллетный котел небольшой мощности. Возможен заказ с бункером увеличенного размера, что продлит срок работы с одной закладки топлива. Благодаря большому объему зольника, его можно чистить одновременно с загрузкой топлива при любом объеме бункера, допустимом для этой модели. | 167 | teplo-trend.ru |

| Faci 51 | Пеллеты | 51 | Итальянский котел средней мощности со шнековым приводом. Объем бункера до 400 литров, можно выбирать при заказе котла. Оснащен системой автоматического удаления золы. | 269 | biensi.ru |

| Теплодар Куппер ОК 20 | Пеллеты | 20 | Российский пеллетный котел со шнековой подачей. Объем бункера 240 литров. | 85 | teplosvarka.ru |

| Лесник | Брикеты, дрова | 15 | Автоматический транспортерный котел для работы на брикетах и дровах. Мощность регулируется скоростью подачи топлива. Котел изготавливают под заказ. | 65 | snab23.ru |

| Светлобор ВД 16 | Пеллеты | 16 | Российский автоматический котел с пневматической подачей пеллет. Все системы, в которых возможно скопление пыли, грязи, сажи или золы автоматически очищаются. | 219 | svetlobor.com |

Способы продвижения и сбыта

Разумеется, сегмент частников, использующих твердотопливные котлы мощностью до 100 кВт, постепенно растет, потребляя на сегодняшний день около половины объема внутреннего производства. Однако в ближайшее время доля розницы на рынке пеллет значительно уменьшится вследствие появления нового класса покупателей топливных гранул, сжигающих их в котлах мощностью 250–1000 кВт для отопления заводских цехов, тепличных и складских комплексов, бизнес-центров, жилых зданий и даже коттеджных поселков.

Перечисляя наиболее эффективные каналы сбыта топливных гранул, можно упомянуть следующие варианты:

Как делают пеллеты для твердотопливных котлов

Твёрдое топливо: пеллеты

Твёрдое топливо: пеллеты

Пеллеты — это такой своего рода древесный гранулят, который используется в качестве твёрдого топлива для котлов и печей. Те механизмы с помощью которых формировали и гранулировали солому и комбикорм для животных, сегодня служат для формирования пеллет. Такие машины называются пеллетайзеры. Они производят пеллеты и формируют пеллеты именно в такую удобную форму к которой мы все привыкли. В таком виде твёрдое топливо удобно транспортировать, благодаря высокой плотности из-за размеров маленьких фрагментов.

Технологический процесс изготовления пеллет или как делают пеллеты

Собственно весь процесс производства можно чётко проследить и описать. Ничего сверхтехнологичного в нём нет:

Измельчение. Материал из которого в будущем сделают пеллеты делится на два типа: древесина с корой и древесина без коры. Такое разделение обоснованно разной маркой пеллет. Одни дешевле, другие дороже. Всё сырьё проходит дробилку до мельчайших частиц. Как правило в конце производства данного этапа получается щепа и опилки не больше 3-4мм.

Сушка. Подготовленный на первом этапе материал сушат в специальной капсуле. Обычно содержание влаги в древесине доводят до плюс-минус 10% Обжигается сырьё температурой свыше 400 градусов по Цельсию

Здесь очень важно вспомнить про Лигнин. Лигнин — очень важный элемент древесины, который отвечает за целостность дерево

Это своего рода связующее звено для древесных волокон. Без него, волокна рассыпятся и сколько их не пресуй, обратного вида они не примут. Поэтому при сушке очень важно не пересушить материал, иначе никаких пеллет потом не получится.

Добавление пара и воды. Да-да, сначала сушили, а теперь увлажняем. Сырьё приобретает форму пеллет именно благодаря нескольких факторам: температурный фактор, давление пресса и влага. Для того чтобы прессовка произошла корректно, к мелким опилкам и щепкам добавляют воду.

Охлаждение. В процессе охлаждения материал, сформированный в маленькие брикеты, набирает необходимую технологическую прочность.

Сортировка. После всех вышеперечисленных операций, гранулят пакуется в специальные мешки, по 1000 килограмм. Или же сразу в удобную для потребителя форму — до 25 кг. При этом фирма, которая занимается производством пеллет, может отсыпать большую партию гранул сразу в ёмкость, специальный бункер.

Хранение. Хранят гранулы на проветриваемых площадях, но при этом сухих и накрытых. Главное чтобы было сухо и пакеты с готовом продукцией хранились на поддонах, чтобы было проветривание со всех сторон.

Из чего делают пеллеты для отопления?

Вопрос действительно интересный, ведь помимо привычных лиственных и хвойных пород, гранулы могут изготовляться из биомассы, хотя такие пеллеты стоят дороже, и обжигаются без кислорода, но при этом они не требует каких-то специальных условий хранения, они не плесневеют и отлично переносят влагу при хранении. Такие пеллеты называют био-угольными. В кооперации с биокотлами, они открывают отличные перспективы альтернативных источников отопления дома.

Но, понятное дело, самый ходовой материал для пеллетных гранул — опилки, стружка хвойных и лиственных пород, отходы производства пилорам и прочий древесный мусор. Конечно для производства подходят практически любые виды дерева, но при этом, как говорилось вначале, гранулы с высоким содержанием коры ниже по качеству. Однако такой класс продукта позволяет сэкономить.

А вообще на сегодняшний день пеллеты — самый качественный вид твёрдого топлива, но при этом и самый дорогой. Зато специальные пеллетные котлы отопления с большой камерой дозагрузки способны автономно работать без участия человека в течение нескольких суток. Кроме того у пеллет отличная теплотворная способность.

Сравнение технологий производства пеллет

Из древесины

Этапы производства гранул из древесины:

- Крупное дробление древесных отходов в молотковой дробилке.

- Просушка измельченной древесины в сушильном барабане.

- Мелкое дробление (доведение до состояния древесной пыли).

- Контроль влажности в смесителе (при необходимости подача пара либо воды).

- Прессование и грануляция топливных пеллет в пресс-грануляторе.

- Охлаждение готовых гранул цилиндрической формы в охладителе ( температура 70- 90°С).

- Расфасовка и упаковка готовой продукции в мешки.

Из опилок

Изготовление гранул из опилок происходит так:

- Высушить опилки, чтобы их влажность не превышала 12%.

- Взять сито, и просеять опилки, чтобы в гранулятор не попал мусор (маленькие камни, листва и т.д.).

- Измельчение опилок в молотковой мельнице.

- Если влажность составляет ниже 8%, измельченные опилки необходимо подать в смеситель (повысить влажность до 8-10%).

- Грануляция пеллетов из опилок.

- Охлаждение и просушка гранул в охладителе.

- Упаковка пеллетов из опилок в бумажные мешки.

Из соломы

Производство пеллетов из соломы:

- Измельчение соломы (длина до 4 мм).

- Повторное дробление в мельничной дробилке.

- Просушка в сушильном барабане.

- Контроль влажности измельченной соломы в смесителе (подача воды или пара).

- Прессовка и грануляция соломенной муки.

- Охлаждение гранул соломы в охладителе.

- Упаковка соломенных пеллетов.

Из горбыля

Пеллеты из горбыля производят следующим образом:

- Обработка горбылей в рубильной машине (длина щепы до 50 мм).

- Дробление щепы в молотковой дробилке.

- Просушка щепы горбыля в сушильном барабане (влажность от 8 % до 12%).

- Мелкое дробление в мельничной дробилке (до состояния древесной пыли).

- Контроль влажности в смесителе (если влажность ниже 8 % подается пар или вода).

- Грануляция древесной муки горбыля в пресс-грануляторе.

- Охлаждение цилиндрических гранул горбыля.

- Упаковка пеллетов из горбыля в мешки.

Из торфа

Технология изготовления торфяных топливных гранул такова:

- Необходимо выложить торф, чтобы он просушился естественным путем.

- Его необходимо очистить от мусора (корни растений, листвы, камней).

- Измельчение торфа в дробильной машинке.

- Просушить торфяную массу в сушилке до влажности не больше 12%.

- Повторно измельчить (мелкое дробление) на дробильной мельнице.

- Подать измельченную торфяную массу в пресс-гранулятор со встроенным смесителем для грануляции торфа и обработки паром.

- Охладить торфяные пеллеты в охладительной колонке.

- Упаковать готовые топливные гранулы в мешки.

Из какого сырья производят пеллеты

Нет особых ограничений в использовании сырьевого материала для изготовления пеллет. Главное – они должны быть природного происхождения, плюс – горючими.

Но к сырьевому материалу есть свои требования:

- Зольность. Это несгораемые остатки, которые остаются после сжигания топлива. У пеллет этот показатель не должен превышать 3%.

- Влажность – 8-15%.

- Минимальное количество химических компонентов, таких как сера, хлор, азот и прочее.

- Свежесть материала, потому что старое сырье теряет свою энергетическую ценность.

- Возможность его гранулировать. Не все природные горючие материалы имеют невысокую прочность. А чем прочнее сырье, тем слабее пеллеты в плане твердости. Потому что их сложнее прессовать.

Переработка опилок, жмыха, шелухи, кожуры семян

К сожалению, отходы агропромышленного комплекса соответствуют не всем параметрам. У них высокая зольность, невысокая энергетическая ценность, плюс – большое содержание химических элементов. Единственный плюс, который перебивает недостатки, минимальная цена. Это снижает себестоимость пеллет.

Гранулированное топливо из сельскохозяйственных растительных отходов обладают достаточно неплохой энергетической ценностью – до 5 кВт/кг. Но у них по сравнению с древесиной повышенная зольность – 1,5-3%. Поэтому пеллеты из такого сырья относятся к третьему сорту. Отсюда и невысокая цена.

Изготовление пеллет из древесины, сены и соломы

Пеллеты из древесины без коры – первый сорт. Зольность такого топлива не превышает 0,5%, тепловая мощность – 5,4 кВт/кг. Это самый дорогой вариант.

Древесина с корой относится ко второму сорту. Сюда же можно причислить пеллеты из соломы и сена. Здесь зольность – 1-1,5%, мощность сгорания 5,2 кВт/кг.

Технология изготовления пеллет из древесины

Способ изготовления прост. Включает несколько технологических операций:

- Сортировка древесины по размерам: на опилки и стружку, а также на щепу, ветки и горбыль.

- Дробление крупных элементов.

- Дробление мелких элементов до получения размеров длины до 4 мм, толщины до 1,5 мм.

- Сушка. На выходе влажность не должна превышать 12%.

- Грануляция. Здесь и используется гранулятор опилок.

- Вторичная сушка готового материала.

В процессе прессования из древесины выделяется лигнин. Это природное полимерное соединение, которое содержится в клетках растений. Именно он и связывает между собой частички древесины, то есть склеивает их.

Изготовление гранулятора своими руками

Алгоритм действий по изготовлению такого оборудования такой:

- Делаем матрицу. Если ее делать своими руками, то потребуется дисковая заготовка толщиной от 20 мм, если она будет меньше, то матрица быстро будет деформироваться. А вот диаметр может быть разным, от него зависит производительность оборудования. Например, если диаметр составит 50 мм, а двигатель порядка 30 кВт, то можно будет получить до 350 килограмм пеллет в течение часа. А если объемы ожидаются меньшие, то хватит матрицы и до 30 см в диаметре. В центре диска нужно просверлить отверстие по диаметру вала редуктора, далее выполняется паз для жесткой посадки. А отверстия для прессования и выхода гранул должны иметь форму конуса.

- Ролики или шестеренки для катков нужно выбирать таким образом, чтобы ширина сопоставлялась с рабочей зоной матрицы. Наденьте на вал шестерню, затем он закрепляться муфтой перпендикулярно оси выходного вала редуктора.

- В зависимости от размера матрицы нужно сварить цилиндрический корпус оборудования на основе листового металла или трубы. Корпус включает две части: в верхнюю загружается сырье, а затем после прохождения сквозь систему роликов и матрицы в готовом виде гранулы переходят в нижнюю часть корпуса, затем по лотку они высыпаются в емкость. А матрица должна свободно внутри верхней части корпуса передвигаться с минимальным зазором. Внизу корпуса проделывается отверстие для выхода пеллет, к нему приваривают лоток на основе листового материала или труб.

- Выходной вал редуктора должен размещаться внизу корпуса конструкции посредством подшипников и муфты.

- Чтобы было удобно чистить и обслуживать корпус, верх и низ корпуса должен быть разъемными и соединяться на болты посредством приваренных ушек. В корпус ставят матрицу и ролики.

- Гранулятор ставят на раму на основе швеллера или уголка и жестко на ней закрепляют. Затем крепится электродвигатель и его выходной вал присоединяют к редуктору.

- С внешней стороны раму и остальные детали красят краской по металлу. Далее, подключается двигатель и выполняется пробный запуск.

При наличии гранулятора, оснащенного матрицей плоского типа для производства пеллет, можно решить проблему отопления помещения до 150 квадратных метров площадью. Готовые гранулы можно применять для сжигания в камине или печке, а также для твердотопливных котлов. Также будет решена проблема утилизации отходов сельскохозяйственной деятельности и деревообработки.

Самодельная сушилка для опилок

Для того чтобы самодельные пеллеты из дерева на выходе из матрицы гранулятора не рассыпались, сырье должно иметь минимальную влажность. В промышленном производстве это делается посредством сушильных камер, а в домашних условиях можно делать специальные сушилки барабанного типа на основе старых бочек.

Нужно сварить друг с другом несколько железных бочек и установить их на раме с учетом незначительного наклона на одну сторону. Внутри к стенам привариваются лопасти для перемалывания сырья. Внутрь с одной стороны барабана подается горячий воздух с помощью электрической или газовой тепловой пушки. Барабан вращается за счет электродвигателя посредством редуктора или понижающей ременной передачи.

Далеко не во всех случаях есть необходимость организовывать производство пеллет на основе опилок в домашних условиях.

Это оправдано, если оборудование целиком сделано самостоятельно с минимальными затратами на комплектующие и запчасти, или же у вас в наличии есть небольшой гранулятор, производительность которого достаточная для выработки пеллет для бытовых нужд и даже продажи. Так можно окупить стоимость купленного оборудования.

Сделать гранулятор и другое оборудование для производства пеллет самостоятельно не так уж и легко, но если есть время, навыки и терпение, то вполне возможно. А вот приобретать промышленный гранулятор для опилок с целью отопления частного загородного дома, с экономической точки зрения, совершенно не целесообразно.

3 Характеристики и стандарты

Сейчас одновременно в нескольких странах действует целый ряд национальных стандартов на топливные гранулы. Для регулирования качества пеллет, используемых в котлах электростанций и промышленных целях, существуют отдельные правила. Поскольку международная торговля пеллетами набирает оборот, их приходится согласовывать.

В качестве общей платформы для системы сертификаций, идентификации и технических характеристик c 2010 г. в Европе действует стандарт EN 14961−2. Согласно ему, для гранул, сжигаемых в мощных отопительных установках, применяются более строгие спецификации, чем для используемых в промышленности и бытового назначения. Типичные характеристики пеллет, изготовленных для небольших печей, выглядят так:

- диаметр: 6—12 мм;

- длина: в 4—5 раз больше диаметра;

- объёмная плотность: 500—600 кг/м3;

- содержание влаги: 8—12%;

- зольность: менее 0,5%;

- теплотворная способность: 17—18 МДж/кг.