Как работать фрезером по дереву?

Содержание:

Классификация фрез по металлу

Этот инструмент различают:

- по месту нахождения режущих частей;

- по направлению (винтовые, наклонные и т. д.);

- по креплению режущих элементов;

- по их заточке;

- по конструкции инструмента (сборный, монолитный, составной);

- по их материалу.

Цилиндрические фрезы

Такой тип используется для горизонтально-фрезерных станков, предназначенных для обработки плоскостей. Цилиндрические фрезы могут быть:

- с винтовыми зубьями;

- с прямыми зубьями.

Инструмент с винтовыми зубьями работает довольно плавно и его широко используют на предприятиях. Фрезы, имеющих прямые зубья, применяют только для обработки узких плоскостей, где достоинство инструмента с винтовыми зубьями не оказывает на процесс резания большого влияния. Изготавливается такой вид из быстрорежущей стали и оборудован в основном винтовыми, твердосплавными или плоскими пластинками.

Торцовые фрезы

для обработки плоскостей

Сами торцевые кромки являются дополнительными, а основная работа осуществляется боковыми заостренными кромками, которые находятся снаружи этой детали. Даже имея небольшую величину припуска, такой инструмент обеспечивает довольно ровную работу. Это происходит из-за того, что угол соприкосновения у торцевых фрез с обрабатываемой деталью зависит не от показателя припуска, а от диаметра режущего инструмента и ширины процесса фрезерования.

По сравнению с цилиндрическим типом, торцовая фреза является более жесткой и массивной. Это обеспечивает удобство размещения и надежность закрепления режущих элементов и оснащение их твердыми сплавами. Торцовое фрезерование характеризуется гораздо большей производительностью. Именно поэтому на сегодняшний день работы по фрезерованию плоскостей осуществляются торцовыми видами инструмента.

Дисковые фрезы

Этот вид представляет собой необходимое и современное оборудование, которое используется при фрезеровании канавок и пазов. Дисковый инструмент бывает трех видов:

- пазовый;

- двусторонний;

- трехсторонний.

У пазовых дисковых фрез зубья располагаются только на цилиндрической поверхности и используют их для обработки неглубоких пазов. Двусторонние дисковые фрезы, кроме зубьев, расположенных на торце, имеют зубья, находящиеся на поверхности. Особенностью трехсторонних дисковых инструментов является то, что зубья находятся не только на обоих торцах, но и на поверхности.

Дисковые фрезы имеют высокую производительность, несмотря на то, что у них часто срезаны зубья.

Чтобы прорезать на деталях шлицы и узкие пазы, используют топкие дисковые фрезы, называемые пилами. У такого оборудования то с одного, то с другого торца начинают затачивать фаски. Обычно фаска срезает половину длины режущей кромки. Именно из-за этого каждый зуб срезает стружку такой ширины, которая будет меньше ширины прорезаемого паза. Благодаря этому стружка более свободно начинает размещаться во впадине зуба и улучшается ее отвод. Если ширина среза будет соответствовать ширине паза, то в этом случае торцы стружки будут соприкасаться с боковыми сторонами прорезаемого паза. Это будет затруднять свободу размещения стружки во впадине зуба, в результате чего дисковая фреза может сломаться.

Угловые и концевые фрезы

располагаются на двух конических поверхностях

Концевые фрезы используются для обработки глубоких пазов в корпусных деталях уступов, контурных выемок, а в шпинделе станка крепятся цилиндрическим или коническим хвостовиком. У такого оборудования основную работу, связанную с резанием, осуществляют главные режущие кромки, которые располагаются на цилиндрической поверхности. А вот вспомогательные режущие кромки производят зачистку дна канавки. У таких фрез зубья обычно винтовые или наклонные.

Шпоночные фрезы

Они являются разновидностью концевых фрез и представляют собой шпоночный двузубый инструмент. Такой шпоночный инструмент наподобие сверла способен углубляться в материал заготовки во время осевой подачи и сверлить отверстие, а затем дальше продвигаться вдоль канавки. Во время осевой подачи основная работа резания осуществляется торцовыми кромками. Одна из них обязательно должна доходить до оси фрезы для обеспечения сверления отверстия.

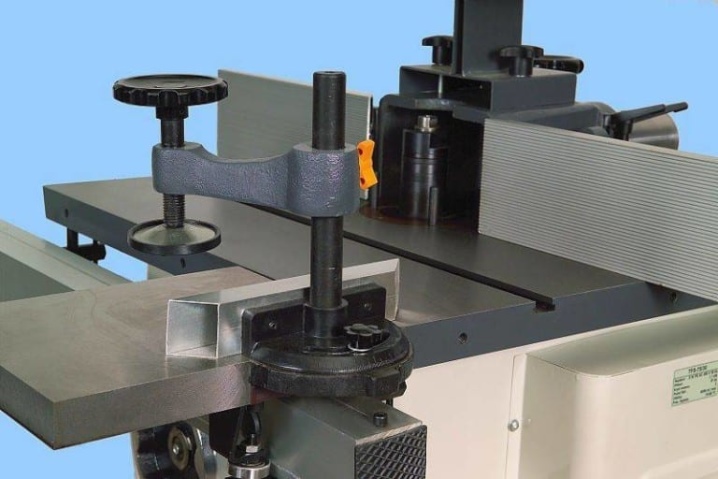

Что такое параллельный упор?

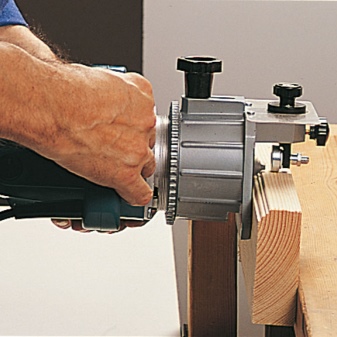

Параллельный упор – жизненно важное приспособление при работе с фрезерным станком, нужный для прямого смещения фрезы вдоль поверхности базы (края верстака или ровного среза детали). Упор очень крепко фиксирует деталь, что дает возможность обрабатывать кромки и пазы

Нередко при продаже фрезерного станка производитель поставляет и один из вариантов этого приспособления. Но житейские ситуации могут потребовать его доработки или даже переделки. Есть разнообразные конструкции, адаптированные для решения всевозможных задач.

В подробном описании можно найти только два реальных факта об этом функциональном приспособлении – оно играет важную роль в выполнении некоторых процессов и может прилагаться производителем в составе комплекта для ручного инструмента – например, для циркулярной пилы. Прилагаемая инструментальная оснастка для любого параллельного упора содержит:

- штанги, входящие в выемки на фрезе;

- крепеж, удерживающий заданное положение, опорную часть;

- материалы для изготовления опорной части могут быть самыми разными – мебельная фанера, дерево, облицованное пластмассой.

Это стандартная фурнитура, изготовлением которой можно не озадачиваться, поскольку пружинные зажимы, маховики и профили можно приобрести в специализированных магазинах. С обратной стороны станины располагают маховики для регулировки зазоров с фрезой, фиксации упора на столе. При желании сделать конструкцию более функциональной и надежной можно добавить кожух для присоединения пылесоса, который сделает процесс работы чище, но добавит сложности в сборке и шума.

Небольшие доработки дают возможность делать не только прямые разрезы, но и фигурные. Деревянные бруски с одной стороной ровной, а второй – угловатой или с выемкой, вставляемые между опорной частью и кромкой материала, помогут вести станок по заданному маршруту.

Из чего делают насадки и какие бывают типы фрез

Все виды фрез имеют режущие кромки, посредством которых осуществляется обработка металла. Зубья контактируют с металлом, срезая при этом слои разной толщины

Чтобы достичь такого эффекта, немаловажно изготавливать насадки из высокопрочных материалов. Для изготовления фрез по металлу используются такие виды материалов:

- Быстрорежущая и углеродистая сталь

- Минеральная керамика

- Карданная проволока

Для обработки высокопрочных материалов применяются фрезы, имеющие алмазное напыление. Использование качественных материалов влияет на стоимость оснастки, поэтому хорошие фрезы никогда не будут стоить дешево. Низкокачественные насадки изготавливают из дешевых сплавов, что в итоге отражается на сроках службы оснастки

Именно поэтому перед покупкой фрезы по металлу нужно обратить внимание на производителя, а также на наличие сертификата качества, подтверждающих подлинность продукции

По конструкции рассматриваемые насадки классифицируются на три основных типа:

- Сварные — соединение рабочей части (резца) и хвостовика достигается посредством сварочного шва

- Цельные — изготавливаются путем литья готового изделия

- Сборные — их еще называют разборными. Их главное достоинство в том, что при притуплении зубьев режущей части, ее можно заменить

Сварные и цельные фрезы по металлу изготавливаются из разных материалов — хвостовик из одного материала, а рабочая часть из другого более прочного. Сборные также изготавливаются из разных материалов, а главное их отличие от сварных и цельных в том, что рабочая часть по мере износа может быть заменена. Соединение сборных фрез с хвостовой частью осуществляется разными способами, от чего применяются соответствующие соединители — болты, клинья или винты.

Это интересно! Сборные фрезы по металлу стоят дороже, чем цельные и сварные. Самые дешевые — это сварные борфрезы, так как их главный недостаток в том, что они имеют слабое место — сварочное соединение. Сварные шарошки — это отличный вариант для домашнего применения.

Основные характеристики

Любой вид фрез можно охарактеризовать несколькими параметрами. Основные из них:

- геометрия (общая форма);

- форма режущих кромок (лезвий);

- конструкция;

- материал, из которого изготавливаются лезвия;

- диаметр внешний, посадочный, хвостовика.

Независимо от параметров, все виды должны обладать высокой прочностью, поэтому их делают из твердых, прочных материалов с последующей термической обработкой. Применяется напыление, увеличивающее износостойкость изделий.

Конструктивное исполнение

Хвостовик и режущие зубцы или лезвия – основные части фрезы по дереву. Их делают из цельного куска металла (такие инструменты называют монолитными) или из отдельных частей с последующим скреплением (сборные, составные).

Монолитные фрезы изготавливаются из инструментальной стали (твердость не ниже HRC 58…62) заодно с режущей частью, которую затем затачивают. Они имеют небольшой эксплуатационный ресурс, что связано с невозможностью замены режущих пластин по мере их износа. Основное их преимущество – низкая стоимость.

Сборные фрезы представляют собой стальную болванку с напаянными лезвиями, которые изготавливаются из инструментальной стали или твердосплавных металлов. Большое значение при их изготовлении уделяют рецептуре и качеству припоя, которым припаивают лезвия. Это должна быть тугоплавкая марка, содержащая медь и серебро. К таким припоям относятся, например, ПСр 37,5 и ПСр 40.

Фрезы со сменными лезвиями (фрезерные головки) – это разновидность сборных. В них лезвия устанавливаются таким образом (механическое крепление), чтобы их можно было менять по мере износа.

Встречаются также фрезерные головки, в которых объединены в единое целое несколько разновидностей режущих лезвий, их называют наборными. При этом можно изменить порядок набора режущих частей и расстояние между ними. Инструмент при такой замене не должен во время работы терять свою продольную устойчивость.

Наборы используют для получения фасонных изделий из дерева и других работ с древесиной.

Для того чтобы упростить выполнение работ, связанных с точным фрезерованием при помощи ручного деревообрабатывающего инструмента, кромочную фрезу по дереву часто оснащают небольшим подшипником. Он монтируется у одного из краев режущей кромки (вверху или внизу) и при работе обеспечивает правильное направление движения, упираясь в край деревянной детали.

Типы лезвий

По типу лезвий фрезы по дереву делятся на твердосплавные (маркируются аббревиатурой HSS) или быстрорежущие (обозначаются буквами НМ). При этом инструментом с быстрорежущими кромками обрабатывают мягкую древесину, а с твердосплавными лезвиями – твердые породы дерева.

Твердосплавные лезвия обладают высоким температурным коэффициентом и улучшенными рабочими характеристиками.

При этом лезвия у всех типов фрез могут располагаться вертикально или под наклоном. Вертикально-ориентированные лезвия рубят материал. Наклонные ножи срезают слой материала, что позволяет избежать сколов древесины по краям деталей. Встречается также и спиральное расположение режущих кромок. Использование инструмента с наклонными или спирально-ориентированными лезвиями значительно повышает качество обработки поверхности.

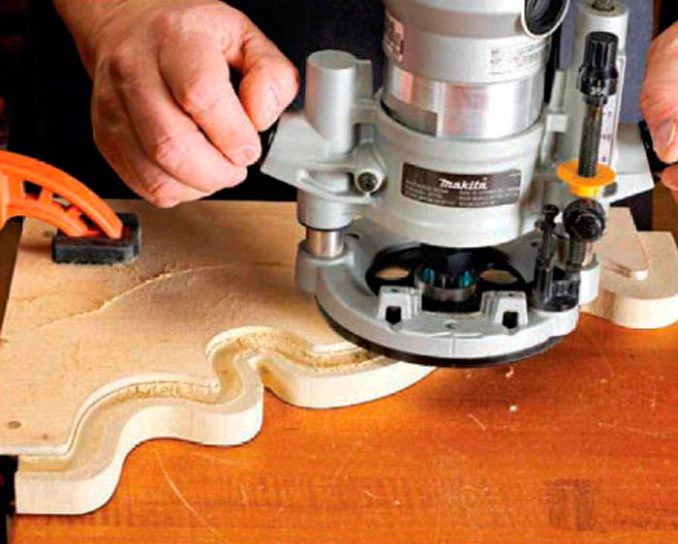

Врезка замков и петель

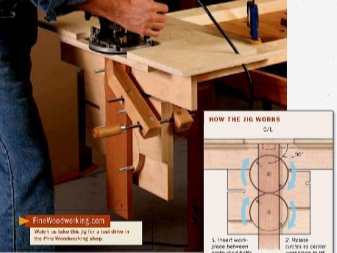

Для врезки петель и замков в деревянную дверь разработано множество специальных приспособлений, на которые устанавливается погружной фрезер.

Данные приспособления достаточно дорогостоящие, поэтому мастера стараются изготовить их своими руками. Например, врезка петель фрезером без шаблона — довольно хлопотное дело. Но данный процесс заметно упрощается, если изготовить специальный несложный шаблон. Как это сделать, можно узнать из этого видео.

Врезка замков в межкомнатные двери происходит в 2 этапа: сначала формируется широкий паз под переднюю пластину замка, а затем выбирается глубокий паз под корпус замка. Для формирования посадочного места корпуса замка необходимо выполнить следующие действия.

- Возьмите прямую пазовую фрезу с диаметром на 0,5 мм большим, чем планка замка.

- Выставьте на фрезере глубину погружения около 3 мм (в зависимости от толщины пластины).

- К подошве аппарата прикрепите параллельный упор.

- Приложите пластину замка к торцу дверного полотна и обведите ее карандашом. Найдите центр кромки двери и проведите через него линию (вдоль полотна).

- Установите фрезер с упором на торец двери и отцентрируйте фрезу по разметке, после чего зафиксируйте упор в этом положении.

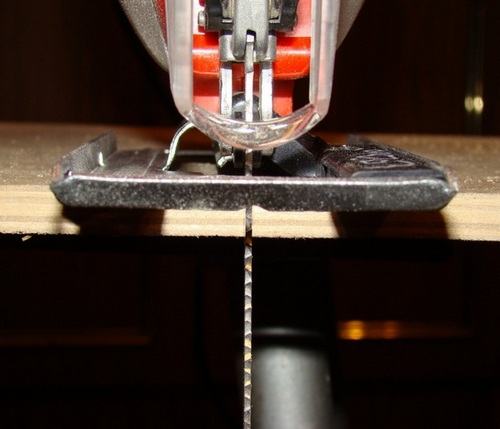

- Включите агрегат, погрузите фрезу в полотно двери на установленную глубину и профрезеруйте данный участок по всей длине. В итоге получится широкий и неглубокий паз под переднюю пластину замка.

- Приложив замок к получившемуся углублению, отметьте, где будет начало и конец глубокого паза.

- Далее, следует выбрать фрезу (прямую пазовую) с таким диаметром, чтобы он был чуть больше толщины корпуса врезного замка. Также хвостовик ее должен быть достаточной длины, чтобы данной фрезой можно было проделать паз глубиной на 2-3 мм больше, чем высота корпуса замка.

- Зажмите оснастку в цанге агрегата.

- Выставьте на агрегате максимальную глубину погружения оснастки, достаточную для вставки корпуса замка. Делается это с помощью регулятора глубины.

- Включите агрегат и произведите сверление на всю глубину, установленную в начале разметки. Повторите сверление по всей длине данного участка, располагая отверстия максимально близко друг к другу.

-

Когда весь участок будет проработан, немного поднимите фрезу, чтобы верхняя часть лезвий оснастки немного вышла из паза (на 1-2 мм) и произведите фрезерование, передвигая агрегат вперед и назад. После нескольких проходов фрезу можно углубить и снова проделать вышеописанную операцию. В итоге вы получите глубокий паз с ровным дном и ровными стенками.

Фрезерование

Не вдаваясь в особенности операций и пропустив пункт «Позиционирование машины на плоскости», расскажем, как приступать к работе. Установив максимальную глубину погружения, ее по необходимости «разбивают» на несколько ступеней — для этого предназначен револьверный упор. В подавляющем большинстве случаев он имеет три регулируемые ножки.

Иногда их больше, например, восемь, что, впрочем, не считается признаком высокого класса инструмента, а скорее говорит об оригинальности. Не трогая ту ножку, по которой выставляли глубину погружения, задают ступени более высокими. Логика действий тут та же, что и в случае с оборотами, — слишком большое сечение прохода зараз приведет к медленному перемещению и «прижогу» материала, слишком маленькое — к потере производительности.

Важен оптимум. Поворачивая барабан и перемещаясь от высокого упора к низкому, двигаются по заготовке до нужной глубины.

Начиная каждый проход, действуют так. Включают мотор, опускают фрезу (в материал или за пределами заготовки в зависимости от ситуации) и фиксируют «голову» стопором. Если проходов несколько или нет уверенности в том, что операция удалась, ее повторяют

Важно помнить, что двигаться по заготовке нужно в строго определенном направлении — материал навстречу вращающимся ножам

Вести фрезер «задом наперед» нельзя, так как это приведет к появлению брака. Направление движения обычно указано на подошве стрелкой; для всех моделей оно одинаково.

Несколько слов о штанговом механизме подъема/опускания «головы»

Важно обратить внимание на класс изготовления. Перемещение должно быть плавным и легким, без перекосов и люфтов. Хорошо, когда стопор действует на две штанги — при такой компоновке жесткость и точность фиксации выше

Хорошо, когда стопор действует на две штанги — при такой компоновке жесткость и точность фиксации выше.

Надеемся, что читатель уже понял, что главное во фрезере — регулировки. Они обязаны обеспечить точность (это, к слову, во многом зависит от жесткости элементов конструкции) и удобство

Но если углубиться в тонкости выполнения операций, станет ясно, что не менее важно и другое — система

Под ней подразумевается ручная машина с приспособлениями для ее позиционирования на плоскости (без последних от фрезера будет мало толку, по крайней мере универсальность сильно пострадает). Рассказ о системе «фрезер + направляющий аппарат» начнем с наиболее простых случаев.

Обзор видов

С учетом разнообразия представленного в соответствующем сегменте рынка оборудования для деревообработки, каждый мастер сможет выбрать наиболее подходящий для его потребностей фрезер. Существует немало разновидностей подобного инструмента. Исходя из этого, перед покупкой рекомендуется изучить ключевые конструктивные особенности и эксплуатационные характеристики наиболее распространенных и популярных видов.

С учетом устанавливаемого рабочего инструмента фрезеры делят на такие.

Штанговые, являющиеся универсальными и широко применяемые как в бытовых условиях, так и на производстве.

Помимо перечисленных вариантов, также существуют присадочные фрезеры по дереву. Данный тип оборудования используют, если необходимо вырезать парные отверстия под шканты. С учетом специфики такие модели применяются в мебельном производстве.

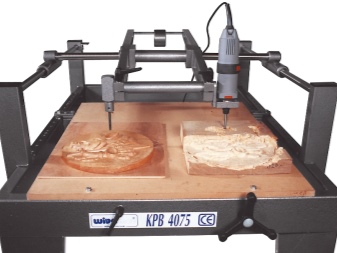

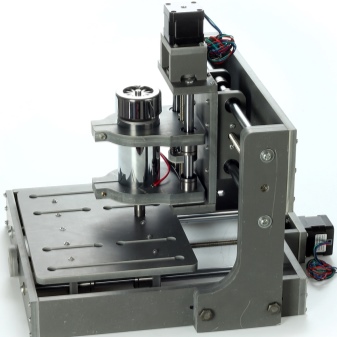

С ЧПУ

В данном случае имеется в виду современный тип деревообрабатывающего оборудования. К его ключевым конкурентным преимуществам относится, прежде всего, функциональность. Алгоритм работы подобных станков выглядит следующим образом.

- Составление квалифицированными специалистами соответствующей программы с использованием специализированного ПО.

- Расположение и фиксация заготовки на рабочем столе станка.

- Ввод разработанной программы и тестовый запуск оборудования.

- Непосредственно сама обработка поверхности будущего изделия.

В процессе тестирования программу при необходимости редактируют.

Копировальные

Подобные модели, оснащенные дополнительно копиром, разрабатываются специально для создания изделий, имеющих большое количество мелких элементов и сложные узоры. В таких ситуациях копировальный фрезер является незаменимым инструментом, обеспечивающим необходимую точность выполнения работ. Применение шаблонов также позволяет максимально улучшить результаты деревообработки с требуемой идентичностью создаваемых рисунков.

Оператор закрепляет лекало (шаблон) при помощи специального вакуумного устройства, после чего копир фиксирует нужные контуры. Стоит уточнить, что такой тип фрезеров способен создавать (повторять) как контурные, так и объемные модели. Данный тип станков чаще всего используют для:

- нанесения сложных узоров, контуры которых располагаются в разных плоскостях;

- гравировки фасонов;

- нанесения надписей разного формата.

Токарно-фрезерные

Эти фрезерные станки являются наиболее универсальными, а, следовательно, имеют расширенный функционал и используются при выполнении большинства работ. В подавляющем большинстве случаев токарная и фрезерная части перемещаются в горизонтальной и вертикальной плоскостях соответственно. Подобные аппараты позволяют выполнять широкий спектр операций – от фасонной обработки древесины до расточки отверстий любой формы и сложности.

Горизонтальные

Вращательное движение шпинделя и, соответственно, режущего элемента является основным для этой категории фрезеров. При этом рабочий стол станка перемещается не только в вертикальном, но также продольном и поперечном направлениях. Регулировка скорости вращения осуществляется так называемой коробкой с шестернями, по действию напоминающей КПП автомобиля. Именно к ней передается движение от электромотора.

Настольные

Естественно, по показателям мощности стационарные модели превосходят своих младших (ручных) «собратьев». Параллельно речь идет о простоте конструкции, использования и обслуживания. Эти компактные образцы деревообрабатывающей техники вполне могут стать элементом оснащения домашней мастерской. При этом настольный фрезер способен будет выполнять следующие работы:

- создание пазов;

- сверление;

- распиловка;

- нанесение узоров;

- создание миниатюрных и декоративных элементов.

Двухсторонние

Станки, относящиеся к этой категории, представляют собой универсальное оборудование с соответствующим функционалом. Подобные аппараты позволяют обрабатывать профили практически любой конфигурации и сложности. Главное конкурентное преимущество этого типа фрезеров – это возможность одновременной обработки заготовок (изделий) с двух сторон.

Критерии выбора

Выбирая оборудование для небольшой мастерской, особое внимание необходимо уделить следующим ключевым моментам

Мощность агрегата, которая подбирается с учетом сложности и объема выполняемых работ. К примеру, для сверления отверстий и обработки мягких пород (даже в больших объемах) достаточно будет 400 Вт.

Скорость вращения шпинделя. В данном случае определяющим фактором будут особенности материалов, с которыми предстоит работать.

Рабочий ход, то есть, предельная глубина погружения режущего инструмента. В условиях домашней мастерской вполне достаточно будет 20-50 мм.

Степень загрузки. Способность выдерживать те или иные нагрузки – это показатель, являющийся индивидуальным для каждой модели фрезера и определяемый его главными техническими характеристиками. Параллельно речь идет о длительности срока эксплуатации техники.

Ремонтопригодность инструмента

В данном случае внимание следует акцентировать как на качестве, так и на доступности запчастей для фрезера. В некоторых случаях пользователям приходится сталкиваться с дефицитом комплектующих, из-за которого нередко приобретается новое оборудование.

Бренд

Как показывает практика, попытки экономии за счет покупки продукции малоизвестных марок чаще всего приводят к негативным последствиям.

Стоимость фрезера. Опытные специалисты рекомендуют отдавать предпочтение дорогостоящим моделям. Однако в наши дни доступная цена не всегда является признаком низкого качества.

Помимо всего прочего, важно помнить, что каждый конструктивный элемент любого оборудования имеет свои характеристики. Они определяют эксплуатационные свойства, следовательно, являются критерием выбора фрезера по дереву

Исходя из этого, стоит уделить внимание качеству следующих деталей

- Подошва, а точнее – качество ее литья. Недорогие модели, как правило, оснащаются штампованными конструктивными элементами. Не менее важным будет размер проема, который определяет тип режущего инструмента, устанавливаемого на фрезер.

- Блок крепления оснастки. Имеется в виду перечень инструмента (фрез), которые могут использоваться. Естественно, от данного ассортимента напрямую будет зависеть функциональность и универсальность аппарата.

- Дополнительные приспособления. Речь, в частности, может идти о вспомогательных упорах, которые крепятся сбоку от базы и обеспечивают максимальную жесткость всей конструкции. Также станки комплектуются направляющими шинами, существенно повышающими точность выполнения работ, особенно при прямолинейном фрезеровании.

Для многих мастеров, наряду со всеми уже перечисленными параметрами, важную роль играет наличие и особенности дополнительных опций, способствующих существенному упрощению выполнения большинства работ. И речь в данном случае идет о следующих эффективных функциях.

- Защита оборудования от перегрузок, активируемая при достижении температуры обмотки двигателя критического значения. В подавляющем большинстве случаев подобная опция присутствует у профессиональных моделей. При этом алгоритм функционирования системы защиты может быть разный – световая индикация или же аварийное отключение устройства, предотвращающее его выход из строя в автоматическом режиме.

- Блокировка непреднамеренного запуска фрезера.

- Электронная система управления работой электродвигателя, а также стабилизации вращения шпинделя.

Также многие современные модели фрезерных станков, включая ручные модели, оснащаются плавным запуском, предотвращающим порчу заготовок.

Как устроен ручной фрезер

Устройство ручного фрезера по дереву довольно простое. Аппарат имеет корпус, в котором расположены ключевые узлы и элементы. Самым главным из них является движущая сила – мотор. Непосредственно из корпуса выступает держатель – в него будут вставляться цанги. Это специальные переходники, в которые можно вставлять и фиксировать различные по диаметру фрезы.

Отдельно стоит сказать о платформе, которая, как правило, выполнена из металла. Она может крепиться штангами к корпусу отдельно. Нижняя часть имеет плиту скольжения из гладкого материала – это поможет инструменту плавно идти от точки к точке. Важный параметр — устойчивость платформы. Лучше, если она будет выполнена из литого (у дорогих моделей) или штампованного (у бюджетных вариантов) материала. Это обеспечит лучшее прилегание к поверхности. Нижняя часть платформы прикрывается пластиковой накладкой, чаще съемной, чтобы было удобно заменить.

На корпусе присутствуют кнопки для включения и выключения. Хорошо, если компанию им составит кнопка по блокировке. При работе комфортно пользоваться параллельным упором.

Для ручного фрезера используют такие настройки:

- глубина выполнения работ (шаг от 1 до 10 мм);

- регулирование числа оборотов (то есть скорость вращения фрезы).

За всеми деталями и узлами необходим соответствующий уход. В только что приобретенном изделии такую роль осуществляет заводская смазка. Однако в дальнейшем эта обязанность возлагается уже на самого пользователя: необходимо будет чистить пыль и вручную смазывать подвижные детали.

Зачем нужен фрезерный станок?

Фрезерное устройство предназначается для обработки как дерева, так и металла. С его помощью, удается формировать углубления или отверстия любой конфигурации. Это позволяет сильно упростить такие задачи, как врезка петель и врезка замков. Сделать это с помощью стамески и электродрели не так-то и просто, да и времени на это уходит много.

Различают стационарные фрезерные приспособления и переносные (ручные). Ручные электрофрезы считаются универсальными приспособлениями, с помощью которых, при наличии насадок, возможно выполнение операций различного назначения, достаточно лишь изменить положение детали, по отношению к устройству или наоборот.

Стационарные устройства применяются на заводах или фабриках, где налажено массовое производство изделий из дерева или металла. В таких условиях, режущая насадка располагается неподвижно, а обрабатываемая деталь перемещается по нужной траектории. При использовании ручного инструмента наоборот деталь закрепляют неподвижно и лишь потом ее обрабатывают, хотя имеются детали, которые требуют фиксации ручного инструмента. В конструкции это предусмотрено, поэтому, она и считается более универсальной. Это особенно актуально, когда нужно обработать большое количество деталей, а использовать стационарный станок не представляется возможным.

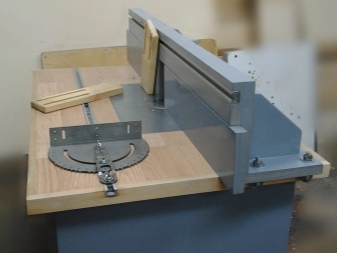

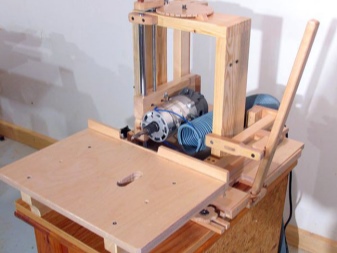

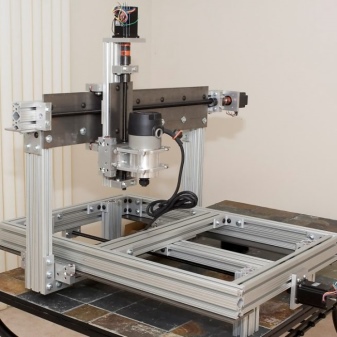

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.

Самодельный фрезеровальный станок – горизонтальная платформа с отверстием по центру, снизу к которой крепится ручное приспособление.

Встречается немало видов фрезеровальных станков, но для применения дома или для открытия своего дела, больше подойдут универсальные модели. Как правило, они комплектуются набором фрез и различных приспособлений для выполнения различного рода операций. Единственное, что при наличии ручного фрезера на простые операции может уйти гораздо больше времени, чем при использовании стационарного станка.

При помощи ручного фрезеровального устройства возможно:

- Сделать пазы или выемки произвольной формы (фигурные, прямоугольные, комбинированные).

- Просверлить сквозные и не сквозные отверстия.

- Обработать торцы и кромки любой конфигурации.

- Вырезать сложные по форме детали.

- Осуществить нанесение рисунков или узоров на поверхность деталей.

- Произвести копирование деталей, если необходимо.

Копирование деталей – одна из функций любого электрического фрезеровального станка.

Копирование деталей – одна из функций любого электрического фрезеровального станка.

Наличие подобных функций позволяет упростить производство однотипной мебели или изготовление одинаковых деталей, не связанных с производством мебели. Это одно из основных достоинств этого инструмента. Как правило, для производства однотипных деталей приходится устанавливать копировальные станки, которые предназначены для выполнения только одной операции, что не всегда выгодно, особенно в условиях малых предприятий.