Типы и классификация электродов для сварки

Содержание:

- Подготовка электрода УОНИ к работе

- Рекомендации по выбору электродов

- Как правильно выбирать покрытые электроды

- Электроды для дуговой сварки и наплавки

- Рейтинг электродов переменного тока

- Расшифровка маркировки электродов для сварки

- Назначение электрода

- Защитные покрытия электродов для ручной дуговой сварки

- Сведения об электродах

- Правила маркировки

- Какую полярность выбрать?

Подготовка электрода УОНИ к работе

Если предполагаете, что такой спецэлектрод, как УОНИ, не требует подготовки перед использованием, то вы глубоко ошибаетесь. Не всегда пачка расходников тратится за один раз, и может случится так, что часть электродов ждет своей очереди в уже негерметичной упаковке.

Тогда в таком случае перед свариванием металла стоит провести прокалку электродов, поскольку обмазка УОНИ имеет свойство вбирать в себя влагу. Можно использовать температуру до 300 – 400 градусов по Цельсию: изделия не содержат органические вещества и поэтому хорошо переносят длительное нагревание. После прокаливания нужно поместить электроды в специальный пенал.

Обратите внимание: электрод подлежит термической обработке не более 3-х раз, ее общее время не должно превышать 4 часа

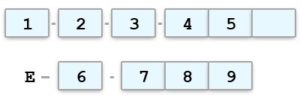

Пространственные положения сварочного шва

При сварке допускаются следующие пространственные положения сварочного шва: 1,2,3,4,6.

Пространственные положения сварочного шва.

Рекомендации по выбору электродов

Проводя выбор электродов для ручной дуговой сварки, следует учитывать тот момент, что для каждого сварочного аппарата производитель рекомендует определенный тип электродов. Стоит учитывать, что сварка может проходить при применении нескольких способов:

- контактная;

- роликовая;

- газопрессовая;

- электрошаговая.

На сегодняшний день наибольшее распространение получила два метода: контактный и газопрессовой. При необходимости достижения высокой производительности, как правило, выбирают газопрессовой метод. Он применяется при прокладке трубопровода на большое расстояние.

Проводить выбор электродов следует исходя из параметров свариваемого покрытия. При этом следует учитывать тот момент, что каждая марка применяемых электродов обладает своими определенными качествами. Если неправильно выбрать расходный материал, то получаемый шов не будет обладать требующимися эксплуатационными качествами.

Выбирая электроды для дуговой сварки, следует учитывать нижеприведенную классификацию:

- Вид покрытия и его толщина. При изготовлении деталей могут применяться различные стали. Примером можно назвать углеродистые и легированные стали. Выбор проводится также в зависимости от толщины металла.

- Назначение. Выбор проводится также в зависимости от того, какой шов следует получить. Например, требуемая ширина и длина, а также качество.

- Состав покрытия и механические свойства. К швам предъявляется довольно больше количество требований. Примером можно назвать прочность и устойчивость к растяжению.

К другим особенностям выбора отнесем нижеприведенные моменты:

- При толщине металла не более 8 мм следует применяться электроды с диаметром 8-12 мм, а сила тока 450А. Длина шва достигает 45 см. Свариваемые элементы могут изготавливаться при применении различных металлов.

- Расходный материал с диаметром 6 мм может применяться при силе тока 370А, толщина металла может составлять 4-15 м. Сварочный шов также достигает длины 45 см.

- В продаже встречаются варианты исполнения с диаметром 5 мм. Подходят они для случая, когда сила тока составляет 280А. Толщина применяемого металла от 4 до 15 мм.

- При диаметре 4 мм сварка должна проходить при токе 100-220А. За счет снижения силы тока толщина металла уменьшена до 10 мм.

- При силе тока 50-70А диаметр применяемого расходного материала составляет 2 мм. Толщина металла всего 1-2 мм.

Электроды с толщиной менее 3 мм применяются при сварке деталей, которые изготавливаются при применении легированной стали.

В заключение отметим, что от качества применяемого расходного материала во многом зависят особенности получаемого шва

Именно поэтому его выбору следует уделять внимание. Если рассматривать продукцию отечественных и зарубежных производителей, то отметим, что качество изготовления отличается ненамного

А вот стоимость может варьироваться в достаточно большом диапазоне.

Как правильно выбирать покрытые электроды

В первую очередь, при выборе покрытых электродов необходимо проверить будет ли металл шва соответствовать требованиям по механическим свойствам: прочности на растяжение, относительному удлинению и ударной прочности. Применительно к электродами для нелегированных сталей механические свойства могут быть определены по маркировке.

Сварочно-технологические свойства. Сварочно-технологические свойства электродов определяются, в первую очередь, видом его покрытия. Две последние цифры в обозначении электрода дают информацию о стабильности процесса в различных положениях сварки, а также о роде и полярности тока. Электродами рутилового типа выполнять сварку, как правило, легче и поэтому они применяются чаще других типов. Однако этот электродов, также как и электроды с кислым видом покрытия характеризуются достаточно высоким содержанием водорода в металле шва. Электродами с основным видом покрытия выполнять сварку значительно сложнее, так как ими трудно зажигать дугу и, к тому же, ее необходимо поддерживать очень короткой. Однако эти электроды обеспечивают прекрасные механические свойства металла шва.

Легирование металла шва. При сварке легированных сталей выбор электрода, как правило, зависит от требуемого химического состава металла шва. Обычно стремятся, чтобы металл шва имел тот же химический состав, что и основной металл. При сварке разнородных металлов легирование электрода обычно должно соответствовать менее легированному металлу. Однако, при сварке нелегированной и нержавеющей стали предпочтение должно отдаваться высоколегированным электродам с тем, чтобы снизить склонность к закаливанию металла шва, представляющего собой смесь обоих указанных сталей.

Экономические факторы. При выборе покрытых электродов немаловажным фактором является его скорость наплавки, измеряемая в кг/час. Высокопроизводительные электроды, как правило, более предпочтительные в этом отношении, однако их применение ограничено сваркой в нижнем и, иногда, в горизонтальном положениях. Оценить указанное свойство электродов можно по каталогам, которые предоставляются предприятиями изготовителями

При этом, естественно, необходимо обращать внимание на стоимость электродов от разных производителей

При сварке покрытыми электродами сварщик должен стремиться использовать электрод полностью, оставляя огарок длиной не более 50 мм. К сожалению, плохой привычкой некоторых сварщиков является выбрасывание всего лишь наполовину использованного электрода, что приводит к неоправданно высокому их потреблению и частым остановкам при выполнении сварки.

Электроды для дуговой сварки и наплавки

|

РАЗДЕЛЫ КАТАЛОГА: ЭЛЕКТРОДЫ ПРОВОЛОКА |

-

Электроды покрытые металлические для

ручной дуговой сварки и

наплавки

(Общие технические условия: ГОСТ 9466-75)

-

Электроды для ручной дуговой сварки конструкционных сталей

- Электроды для сварки

и низколегированных

с временным сопротивлением

разрыву до 50 кгс/мм2Типы по ГОСТ 9467-75:

Э38, Э42, Э46 и Э50.Марки электродов: - МР-3

- АНО-4

- АНО-6

- АНО-21

- АНГ-1

- ОМА-2

- ВСЦ-4М

- АНО-24

- АНО-13

- АНО-32

- ОЗС-4

- ОЗС-6

- ОЗС-12

- ОЗС-21

- ВСЦ-4

- ОЗС-23

- ОЗС-30

- ОЗС-32

- ОЗС-41

- АНО-29М

- ОЗС-42

- ВН-02-00

- МР-3С

- МР-3М

- АНО-36

- Электроды для сварки углеродистых и низколегированных конструкционных сталей с временным

сопротивлением

разрыву до 50 кгс/мм2с повышенными требованиями к металлу шва

Типы по ГОСТ 9467-75:

Э42А, Э46А и Э50А.Марки электродов: - УОНИ-13/45

- УОНИ-13/55

- АНО-Д

- ОЗС/ВНИИСТ-26

- МТГ-01К

- АНО-11

- АНО-ТМ

- АНО-ТМ/СХ

- ВП-6

- МТГ-02

- ОЗС-18

- ОЗС-25

- ВН-48

- ВН-48У

- ОЗС-28

- ОЗС-29

- ДСК-50У

- ИТС-4С

- ОЗС-33

- ТМУ-21У

- ЦУ-4

- ЦУ-5

- Электроды для сварки

- Электроды для сварки

и низколегированных конструкционных сталей с временным сопротивлением

разрыву от 50 до 60 кгс/мм2

Типы по ГОСТ 9467-75: Э55 и Э60

Марки электродов: - УОНИ-13/65

- АНО-ТМ60

- ВИ-10-6

- ВСФ-65У

- ОЗС-24М

- ОЗС/ВНИИСТ-27

- МТГ-03

-

- Электроды для сварки

с временным

сопротивлением разрыву свыше 60 кгс/мм2

|

Типы по ГОСТ 9467-75:

|

Электроды для сварки легированных теплоустойчивых сталей

|

Электроды для сварки высоколегированных сталей с особыми свойствами

|

Электроды для наплавки поверхностных слоев с особыми свойствами

|

Электроды для сварки и наплавки конструкционных чугунов

|

Марки угольных электродов: ВДК, ВДП, СК.

РАЗДЕЛЫ КАТАЛОГА: ЭЛЕКТРОДЫ |

ПРОВОЛОКА | |

| |

.

Рейтинг электродов переменного тока

Типы электродов для сварки переменным и постоянным током.

Вид тока обозначается во всех маркировках расходников – это всегда последняя цифра. Главное – запомнить, что если в маркировке на последнем месте стоит 0, то электрод не годится для сварки переменным током.

ОЗС – 12 с рутиловым покрытием. Самый распространенный вид электродов для сварки переменным током, с которым работают практически на всех аппаратах российского производства. Отлично варит детали из углеродистых сталей, приемлемы для соединений ответственных конструкций. Значительные преимущества данных электродов – возможность работать в любом положении в пространстве, отсутствие пор в шве, стойкая дуга, вполне приемлемая доза токсических газов, выделяемых во время процесса сварки.

МР – 3 созданы для сварки низкоуглеродистых сталей. Преимущества похожи: отличная стойкая дуга, приемлемое разбрызгивание металла. Корка шлака очень легко отделяется. С этими расходниками можно варить даже ржавые, влажные и плохо очищенные заготовки.

АНО – 4 также используются для углеродистых сталей. Отличная дуга, которая быстро и легко поджигается. Можно варить влажные и ржавые заготовки. Нет пор и трещин при образовании шва. Легкое отделение корки шлака. Практически не наблюдается разбрызгивания металла.

МР – 3С отличаются своей высокой универсальностью: годятся и для низколегированных, и для углеродистых сталей. Дуга поджигается легко и мгновенно, шов защищен от шлака и окислов за счет рутилового покрытия. Швы выходят ровными и прочными, они выдерживают значительные нагрузки. Работать с ними можно в любом положении в пространстве.

АНО – 6 используются для соединений деталей из низкоуглеродистых сталей. Не боятся ржавчину, окалину и грязь. Дуга стойкая и легко поджиигаемая, шов формируется правильно.

ОЗС – 4 для углеродистых сталей, варить можно в любых пространственных положениях. Дуга поджигается легко. Можно варить на повышенных режимах металлические заготовки с кромками средней и большой толщины

Внимание! Не любит грязи на свариваемых поверхностях – перестают работать.

АНО – 21 также предназначены для сталей с углеродными добавками и низколегированных сплавов. С ними очень просто обращаться, работать можно в каких угодно положениях, используются также совместно с инвертором и трансформатором полуавтоматического типа

Металл во время работы почти не разбрызгивается, легко отделяется шлак в виде корки. Дуга с отличными качествами – стабильная и мягкая.

ОЗС – 6 предназначаются для углеродистых сталей. Отличаются высокой проходной скоростью, что дает высокую производительность труда со сварочным швом прекрасного качества. Способен сваривать окисленные поверхности.

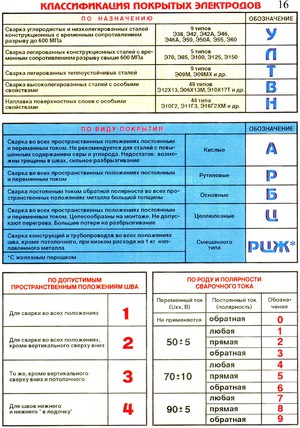

Расшифровка маркировки электродов для сварки

2

- наличие в маркировке буквы У указывает на то, что рассматриваемый электрод подходит для сваривания изделий, изготовленных на основе низколегированных и углеродистых сталей;

- маркировка, которая содержит букву Л, говорит о том, что эти электроды могут применяться для соединения легированных конструкционных сплавов;

- если стоит задача по соединению конструкций, выполненных на основе теплоустойчивых или высоколегированных сталей, применяемый для сварки электрод должен иметь обозначения Т и В;

- качественно выполнить наплавку слоя, который должен обладать исключительными свойствами, можно при условии, что используемый электрод имеет маркировку в виде буквы Н.

Толщина, диаметр, ток

Также в маркировке дается подсказка о толщине покрытия, для чего в ней предусмотрены следующие обозначения:

- М — означает тонкое покрытие;

- С — среднее покрытие;

- Д — ему соответствует толстое покрытие;

- Г — указывает на наличие покрытия максимальной толщины.

В самом конце содержится информация о типе покрытия, о котором шла речь выше. По последним двум цифрам можно понять, какое пространственное положение предусмотрено для электрода конкретной марки и какой рекомендуемый показатель должен иметь рабочий ток.

Если там присутствует цифра 1, то выбираемый электрод подходит для работы в любом положении. 2 указывает на отсутствие ограничений за исключением положения сверху-вниз.

Иногда предпоследней идет цифра 3, что позволяет говорить о том, что этот электрод запрещается размещать в потолочной ориентации. Присутствие цифры 4 указывает на то, что изделие предназначено для выполнения нижних швов, а также нижних в «лодочку».

Последняя цифра, которая сообщает о рекомендованном токе, может предусматривать следующие показатели:

- 1, 4, 7 — указывает на отсутствие ограничений;

- 2, 5, 8 — распространяется на токи с прямой и остальными видами полярности;

- 3, 6, 9 — предусматривает, что ток должен иметь обратную полярность.

Назначение электрода

Таблица видов электродов для сварки.

По назначению электроды разделяют для:

- работы со сталями с высоким уровнем легирующих элементов;

- со средним содержанием легирующих элементов;

- сварки конструкционных сталей;

- пластичных металлов;

- наплавления;

- теплоустойчивых сталей.

Таким образом, можно подобрать электроды для каждой конкретной задачи.

Отдельное внимание следует обратить на защитное покрытие. Обмазка электродов – важная составляющая, к которой предъявляются особые требования

Кроме того для нее характерен определенный состав.

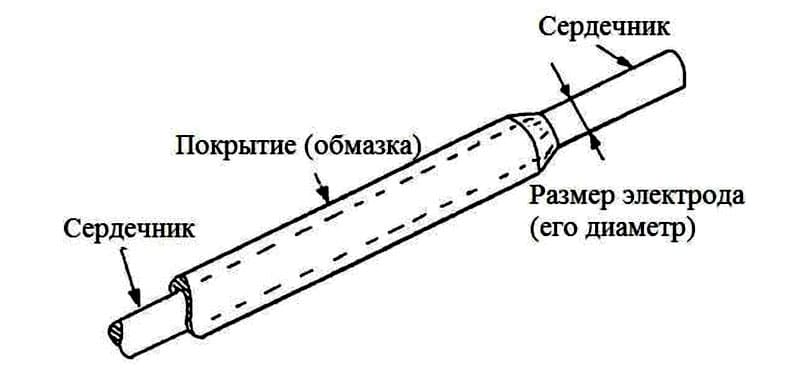

Они представляют собой стержень, покрытый особой оболочкой. Мощность зависит от того, какой у него диаметр.

Наиболее популярными являются электроды УОНИ. Существует несколько марок данного материала и все они используются для ручного сваривания.

УОНИ 13-45 позволяют получать швы приемлемой вязкости и пластичности. Они применяются для сварки при литье и поковки. В составе таких стержней содержится никель и молибден.

УОНИ 13-65 подходят для работы на конструкциях с повышенными требованиями. Они могут осуществлять соединения в любых положениях. Диаметр варьируется от двух до пяти миллиметров, чем он больше, тем больше сварочный ток.

Кроме того соединения, полученные с их помощью, характеризуются высокой ударной вязкостью и в них не формируются трещины. Все это делает их наиболее перспективными в работе с ответственными конструкциями, к которым предъявляются жесткие требования.

Помимо этого данные конструкции оказываются устойчивыми к перепадам температур, вибрациям и нагрузкам

Важной особенностью стержней данного типа является существенная стойкость к действию влаги и возможность длительного прокаливания

Виды покрытия

Покрытия электродов включают следующие составляющие:

- раскисляющие вещества;

- компоненты для стабильного горения дуги;

- элементы, обеспечивающие пластичность, такие как каолин или слюда;

- алюминий, кремний;

- связующие вещества.

Ко всем электродам для точечных или ручных сварочных работ с покрытием предъявляют ряд требований:

- высокая эффективность;

- возможность получение результата с необходимым составом;

- незначительная токсичность;

- надежный шов;

- стабильное горение дуги;

- прочность покрытия.

Виды покрытия электродов.

Выделяют следующие виды покрытий электродов:

- целлюлозное;

- кислое;

- рутиловое;

- основное.

Первый тип позволяет выполнять работу во всех пространственных положениях постоянным и переменным током. Они наиболее широко применяются в монтаже. Характеризуются существенными потерями на разбрызгивание и не допускают перегрева.

Рутиловое и кислое позволяют варить во всех положениях, кроме вертикального, постоянным и переменным током. Второй тип покрытия не целесообразен для работы со сталями с высоким содержанием серы и углерода.

Перечисленные выше типы оболочек подразумевают использование только одного конкретного вида покрытия. Однако возможны сочетания нескольких вариантов. Комбинации могут складываться из нескольких типов в зависимости от решаемой задачи.

Комбинированные оболочки относятся к отдельному классу и их не причисляют к основным четырем видам.

Существует также классификация в зависимости от толщины покрытия.

Каждой толщине присваивается отдельное буквенное обозначение:

- тонкие – М;

- средней толщины – С;

- толстые – Д;

- особо толстые Г.

Конечно же, стержни выбираются в соответствии с поставленными целями. Правильный выбор гарантирует высокое качество выполняемой работы.

https://www.youtube.com/watch?v=AvCg7p3no98

Марки электродов

Расшифровка маркировки электрода.

Существуют различные марки электродов, предназначенные для решения определенных задач. Они характеризуются определенными свойствами, что позволяет подобрать наиболее подходящий материал.

Марка ОК-92.35 характеризуется удлинением в шестнадцать процентов и пределом текучести и прочности в 514 МПа и 250 НВ соответственно. Предел текучести ОК-92.86 составляет 409 МПа.

Марки электродов для ручной сварки Ок-92.05 и ОК-92.26 обладают относительным удлинением в 29% и 39%, а пределом текучести – 319 и 419 МПа соответственно.

Предел текучести ОК-92.58 составляет 374 МПа.

Все вышеперечисленные электроды используются для ручной дуговой сварки по чугуну. В зависимости от того, с каким металлом предстоит работать, выбирают также специальный тип стержня. Например, для меди – АНЦ/ОЗМ2, чистого никеля – ОЗЛ-32, алюминия – ОЗА1, монеля – В56У, силумина – ОЗАНА2 и т.д.

Кроме того, сварщику необходимо также контролировать качество свариваемых деталей. В зависимости от материала, условий работы, положения шва и других факторов, выбирают соответствующий электрод, который обеспечит наилучшее качество соединения.

Защитные покрытия электродов для ручной дуговой сварки

В состав защитных покрытий, наносимых на электроды, входят различные компоненты,

выполняющие определённые функции:

1. Газообразующие компоненты. К ним относятся неорганические вещества, такие

как мрамор CaCO3 и магнезит MgCO3 и др. и органические, такие как крахмал, древесная

мука и т.п.

2. Шлакообразующие компоненты. Эти вещества составляют основу защитного покрытия.

Чаще всего роль шлакообразователей играют руды (марганцовая, титановая) или

различные минералы (ильменитовый концентрат, рутиловый концентрат, полевой шпат,

кремнезём, гранит, мел, плавиковый шпат и др.).

3. Легирующие элементы и элементы раскислители. Это кремний, марганец, титан,

никель, хром и др. Как раскислитель, часто используется алюминий, который вводится

в поскрытие в виде металлического порошка.

4. Связующие компоненты. Основным компонентом, применяемым для связки всех

составляющих, является жидкое стекло. Жидкое стекло представляет собой водные

растворы силикатов калия и натрия.

5. Формовочные элементы. Это вещества, которые придают покрытию пластичность.

Для этой цели используют бетонит, каолин, декстрин, слюда и другие компоненты.

Для ровного горения электрической дуги в состав покрытия входят соли щелочных

металлов, жидкое стекло и др. Для увеличения производительности в состав покрытия

входит железный порошок, доля которого может достигать 60% от всей массы покрытия.

Сведения об электродах

Изделие представляет собой стержень длиной 25-45 см из электропроводящего материала.

Назначение материалов

Сварочный электрод нужен для создания стабильного электродугового разряда. Благодаря его высокой температуре кромки соединяемых заготовок плавятся и сливаются воедино.

Дуга возникает при следующих условиях:

- расходник и детали подключены к источнику тока;

- промежуток между ними составляет 2-4 мм.

Рекомендуем ознакомиться

Подробнее вы можете узнать из нашей статьи что такое дуга.

Классификация элементов

Расходники делятся на типы:

- Плавящиеся. Снабжены покрытием, выполняющим защитную и другие функции.

- Неплавящиеся.

Электроды делятся на типы по составу покрытия.

Первый тип по составу покрытия делится на виды:

- Кислые.

- Основные.

- Целлюлозные.

- Рутиловые.

Различают 4 вида:

- Особо толстое — D/d больше 1,8.

- Толстое — менее 1,8.

- Среднее — менее 1,45.

- Тонкое — менее 1,2.

Особенности эксплуатации

По типу электрода подбирают ток:

- постоянный;

- переменный.

Первый вариант обеспечивает более высокое качество шва. Различают 2 подвида:

- Постоянный с прямой полярностью. Положительный полюс источника подключают к заготовке.

- С обратной полярностью. «Плюс» подключен к электроду.

Постоянный ток обеспечивает высокое качество шва.

От полярности зависит температура нагрева расходника и заготовки.

Различают 4 вида швов:

- Потолочные.

- Вертикальные снизу вверх.

- Те же в противоположном направлении.

- Нижние.

Некоторые электроды не позволяют выполнять потолочные и вертикальные швы из-за высокой текучести металла в сварочной ванне.

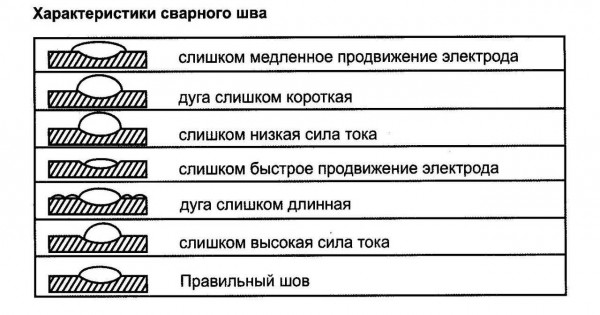

Надежность соединения зависит от следующих параметров:

- Силы тока.

- Длины дуги.

- Диаметра расходника.

- Скорости и характера его перемещения.

- Угла наклона к поверхности заготовок.

Надежность соединения зависит от диаметра электрода.

Длину дуги стремятся делать наименьшей. В противном случае происходит следующее:

- Металл расходника успевает окислиться за время пути к сварочной ванне.

- Дуга «гуляет» по стыку, что приводит к распределению тепла по большой площади. В результате уменьшается глубина провара, усиливается разбрызгивание основного материала (он отскакивает от нерасплавленной поверхности).

При большой величине промежутка между расходником и заготовкой шов получается грязным и неаккуратным.

Коротко о марках электродов

ГОСТ 9467-75 устанавливает единую буквенно-цифровую систему обозначения расходников.

Марку записывают в виде дроби, например:

- Числитель — Э46-МР-3 АРС-3-УД.

- Знаменатель — Е432(3)-Р21.

Первый символ числителя обозначает способ сварки. В данном случае — ручная дуговая (литера Э).

Далее указывают временное сопротивление наплавки разрыву в кгс/кв. мм. В указанном примере — 46. Если изделие придает шву повышенные прочность и пластичность, после числа ставят литеру «А» (например, Э50А).

ГОСТ устанавливает систему обозначения электродов.

Следующая позиция — марка электрода (МР-3).

АРС — сокращенное обозначение производителя (завод «Арсенал»).

3 — диаметр.

Следующий символ обозначает тип стали:

- У — углеродистую и низколегированную;

- Л — легированную;

- Т — теплостойкую;

- В — высоколегированную с особыми свойствами.

Литера «Н» на этом месте означает «наплавочный электрод». Такие изделия используются для восстановления стертых участков (например, седла вентиля).

Следующая буква обозначает толщину покрытия:

- М — тонкое;

- С — среднее;

- Д — толстое;

- Г — особо толстое.

Первый символ знаменателя — тип электрода по международной системе обозначений. В данном примере — плавящийся (литера E).

На электродах указывается их тип.

Далее указывают прочность на разрыв в десятках МПа. Для данного расходника это 430 (МПа).

Следующая цифра означает относительное удлинение расходника. 2 — это 24% и более.

Далее цифрой обозначают допустимую температуру. Например, 3 — до -20°С, 6 — до -50°С и т.д.

Следующим символом зашифрован тип покрытия:

- Р — рутиловое;

- А — кислое;

- Б — основное;

- Ц — целлюлозное.

Обмазку смешанного типа обозначают сочетанием букв. Например, РЦ расшифровывается как рутилово-целлюлозный.

Присутствие в покрытии железного порошка показывают литерой Ж: РЖ, АЖ и т.д.

Предпоследней цифрой в марке зашифрованы допустимые пространственные положения шва:

- 1 — все;

- 2 — все, кроме вертикальных в направлении сверху вниз;

- 3 — нижние, горизонтальные на вертикальной плоскости и вертикальные снизу вверх;

- 4 — нижние и нижние в лодочку.

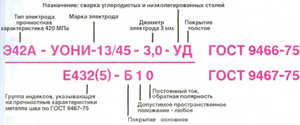

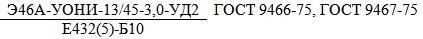

Правила маркировки

Маркировка всех известных видов рабочих электродов для сварки осуществляется по определенной схеме, приведенной на картинке.

Маркировка всех известных видов рабочих электродов для сварки осуществляется по определенной схеме, приведенной на картинке.

В этой системе обозначения первая позиция соответствует типу электрода, следующая за ней цифра означает марку электрода, а на третьем месте располагается такой важный показатель, как его диаметр.

Четвёртое место в маркировке занимает обозначение, характеризующее назначение электрода, а на пятом указывается толщина его покрытия. На шестой позиции расположен информационный индекс, характеризующий образуемый при сварке шов или наплавляемый металл, в то время как на седьмом месте указывается вид используемого покрытия.

8-е и 9-е места занимают соответственно вид пространственного расположения, допустимый при работе с этим электродом и питающие характеристики, на которые он рассчитан (виды тока и напряжения).

Чтобы стало понятно, надо рассмотреть конкретный пример.

В данном примере в состав обозначения включена маркировка типа электродного стержня (Э46А), которую следует рассмотреть более подробно. «Э» означает, что этот электрод, предназначается только для электродуговой сварки, а 46 – это показатель сопротивления разрыву (согласно ГОСТ 9467-75).

Индекс «А» указывает на то, что этот электрод усовершенствованного класса, а следующий за обозначением типа изделия знак «У» говорит о том, что он может применяться для работы с углеродистыми и низколегированными сталями. Д2 – это рабочая толщина покрытия, соответствующая второй группе.

Цифры в знаменателе означают следующее. 432 (5) являются параметрами типового шовного (наплавленного) металлического соединения, получаемого после расплавления электрода. «Б» говорит о типе покрытия, в данном случае – основное. 1 – это обозначение , а 0 – показатель токового режима (постоянный, обратной полярности).

Предусмотрена отдельная буквенная маркировка для односоставного и комбинированного покрытия.

| Тип покрытия | Маркировка по ГОСТ 9466-75 | Международная маркировка по ISO | Маркировка по старому ГОСТ 9467-60 |

| кислое | А | А | Р (руднокислое) |

| основное | Б | В | Ф (фтористокальциевое) |

| рутиловое | P | R | Т (рутиловое (титановое)) |

| целлюлозное | Ц | С | О (органическое) |

| смешанные типы покрытия | |||

| кислорутиловое | АР | AR | |

| рутилово-основное | РБ | RC | |

| смешанные прочие | П | S | |

| рутиловые с железным порошком | РЖ | RR |

Какую полярность выбрать?

Типы электродов для сварки.

Поэтому выбираем обратную полярность в следующих ситуациях:

- Если нужно варить заготовки с тонкими краями, так мы уменьшим риск прожога деталей.

- Если мы варим высоколегированную сталь, которая в принципе не любит никакого перегрева, и сварочный шов теряет ряд ценных качеств при таковом.

Ну и наоборот, если края заготовок внушительной толщины, а сами детали массивны, то сварочный постоянный ток прямой полярности с его нагревом во время процесса – самый оптимальный выбор.

Таким образом, у нас с вами явно вырисовываются три четких и взаимосвязанных параметра, которые определяют качество швов при работе с инвертором:

- диаметр сварочного электрода;

- толщина кромок свариваемых заготовок;

- сила сварочного тока.

Уточним детали по силе тока, которая напрямую зависит от диаметра сварочных стержней:

- При диаметре расходника 2,0 мм сила сварочного тока должна укладываться в границы 55 – 65А.

- Если диаметр электрода 2,5 мм, сила тока повышается до интервала 65 – 80А.

- Расходник Æ 3,0 мм – сварочный ток 70 – 130А.

- Диаметр 4,0 мм – сила тока 130 – 160А.

- Диаметр 5,0 мм – сварочный ток 180 – 210А.

- Диаметр 6,0 мм – сила тока 210 – 240А.

Как свита делает короля, так и верный выбор сварочных электродов с правильным диаметром и оптимальной силой сварочного тока сделают вам всю красоту и прочность швов.