Узнаем про блоки газосиликатные: размеры, виды и характеристики

Содержание:

- Где применяют газосиликатные блоки

- Блоки Сибит для наружных стен

- Характеристики материала

- Применение блоков из легких ячеистых бетонов

- Блоки газосиликатные – плюсы и минусы материала

- Состав и технология производства газосиликатных блоков

- На что обратить внимание при покупке

- Свойства газосиликатных блоков

- Достоинства и недостатки

- Сферы применения

- Фото домов

- Коротко о главном

- Стандартные параметры

Где применяют газосиликатные блоки

Газосиликатные блоки используются в жилом и промышленном строительстве. Этот материал применяется не только для постройки несущих элементов зданий, но и для повышения теплоизоляции, а также для защиты инженерных сетей (в частности, отопительных).

Область применения газосиликата определяется его характеристиками, в первую очередь плотностью.

- Изделия, плотность которых составляет 300–400 кг/м 3 , имеют низкий запас прочности, поэтому они используются преимущественно для утепления стен.

- Газосиликат с плотностью 400 кг/м 3 пригоден для возведения одноэтажных домов, гаражей, служебных и хозяйственных пристроек. За счет более высокой прочности материал способен выдерживать значительные нагрузки.

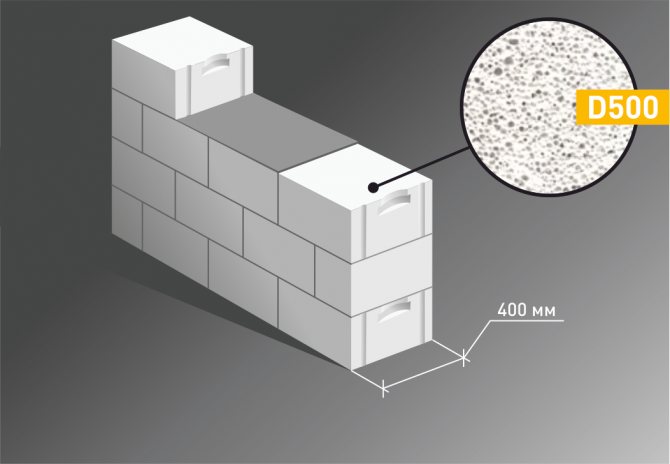

- Блоки с плотностью 500 кг/м 3 оптимальны в соотношении прочностных и теплоизоляционных свойств. Их часто используют для строительства коттеджей, дачных домов и других построек высотой до 3 этажей.

Наиболее прочными являются газосиликатные блоки с плотностью 700 кг/м 3 . Их применяют для возведения высотных объектов жилого и промышленного значения. Но из-за увеличенной плотности уменьшается коэффициент пористости материала и, следовательно, его теплоизоляционные свойства. Поэтому стены, построенные из таких блоков, требуют дополнительного утепления.

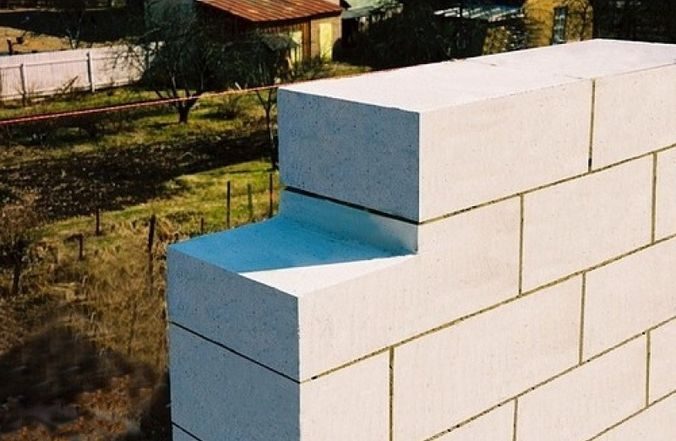

Процесс строительства и испытания блоков.

Блоки Сибит для наружных стен

Как не ошибиться в расчете толщины наружной стены и как правильно выбрать блоки из газобетона для возведения ограждающих конструкций здания.

Для городов Сибири, находящихся в зоне умеренного климата, норма сопротивления теплопередаче наружных стен составляет 3,65 м2 °С/Вт*. Это значение учитывает возможные теплопотери, связанные с архитектурным проектом дома.

Например:

- Отсутствие входного тамбура.

- Увеличенная площадь остекления.

- Эркеры, башенки и иные элементы сложной архитектуры.

- Узлы и инженерные решения, приводящие к накоплению влаги.

- Неэффективное расположение дома по сторонам света.

- Неоднородность применяемых материалов (холодные включения).

Расчет толщины наружной стены и подбор блоков из газобетона для возведения ограждающих конструкций здания.

Обладая большим опытом в проектировании жилых домов для суровых условий Сибири, завод Сибит может рекомендовать несколько подходов к выбору характеристик блоков и расчету толщины стены из газобетона.

Кладка «Стандарт»

Решение для наружных стен домов, предназначенных для постоянного проживания.

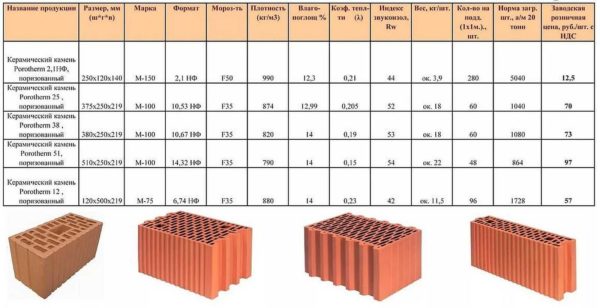

Наружная стена 400 мм. Блоки Б4. Марка плотности блоков D500. Коэффициент теплосопротивления: 3,0 м2 °С/Вт.

Кладка «Стандарт»

Решение для наружных стен домов, предназначенных для постоянного проживания.

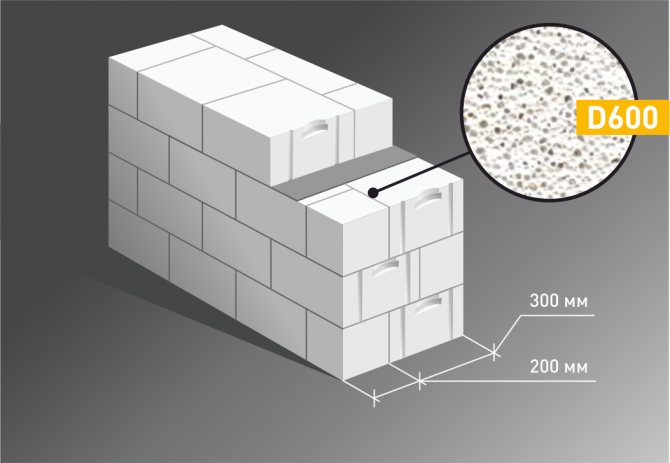

Кладка в два блока. Стена 500 мм. Блоки Б2 и Б3. Марка плотности блоков D600. Коэффициент теплосопротивления: 3,0 м2 °С/Вт.

Кладка «Стандарт»

Решение для наружных стен домов, предназначенных для постоянного проживания.

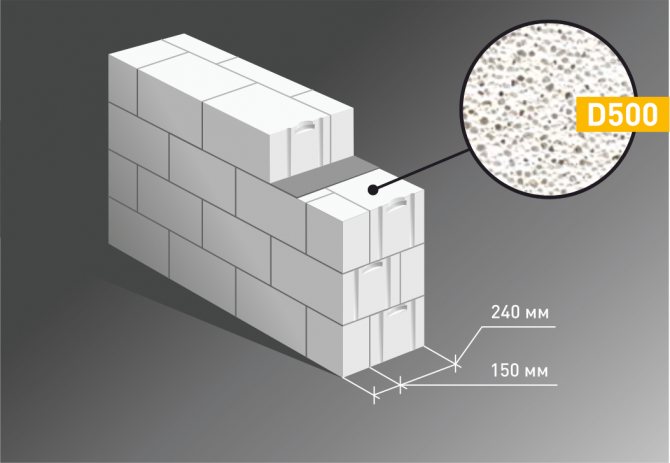

Кладка в два блока. Стена 390мм (400 мм). Блоки Б1,5 и Б2,4. Марка плотности блоков D500. Коэффициент теплосопротивления: 3,0 м2 °С/Вт.

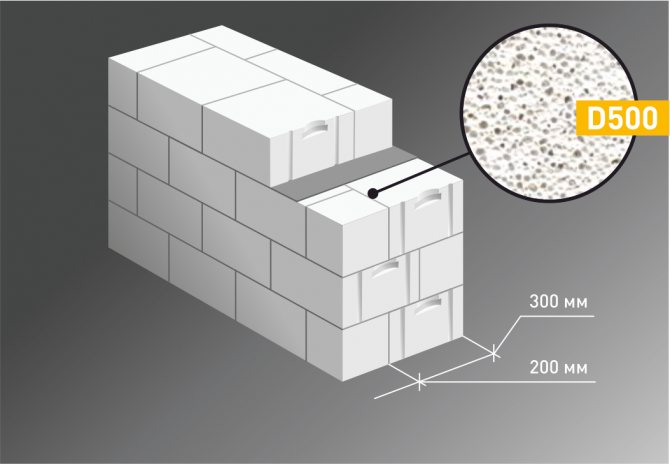

Кладка «Комфорт»

Решение для сохранения температуры в доме с существенной экономией на энергозатратах.

Кладка в два блока. Стена 500мм. Блоки Б2 и Б3. Марка плотности блоков D500. Коэффициент теплосопротивления: 3,72 м2 °С/Вт.

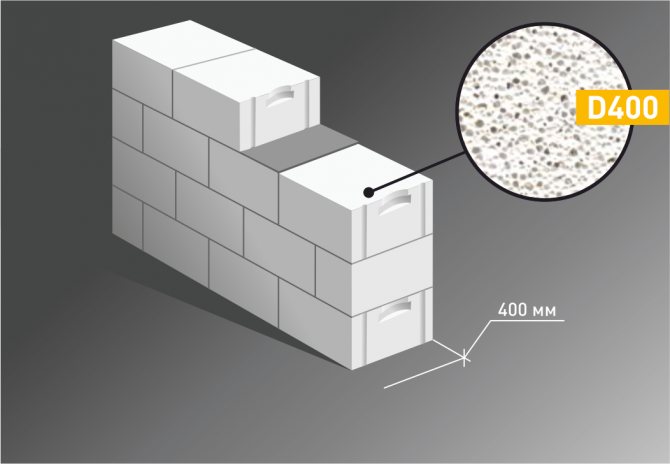

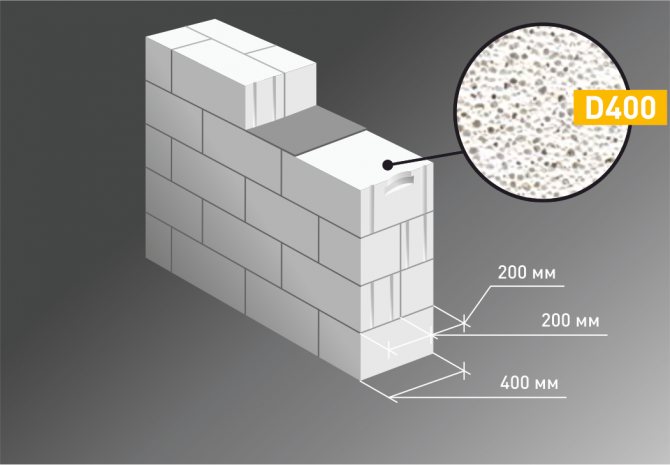

Кладка «Комфорт+»

Решение для сохранения температуры в доме с существенной экономией на энергозатратах.

Стена 400 мм. Блоки Б4. Марка плотности блоков D400. Коэффициент теплосопротивления: 3,7 м2 °С/Вт.

Кладка «Комфорт+»

Решение для сохранения температуры в доме с существенной экономией на энергозатратах.

Стена 400 мм. Блоки Б4 и Б2. Марка плотности блоков D400. Коэффициент теплосопротивления: 3,7 м2 °С/Вт.

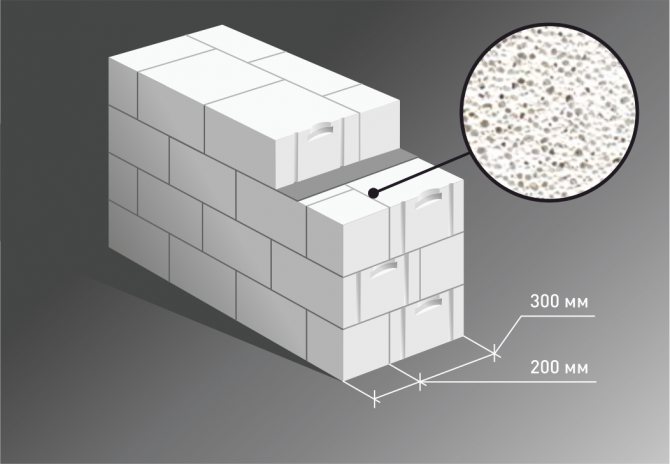

Кладка «Термолюкс»

Решение для строительства энергоэффективных домов.

Кладка в два блока. Стена 500 мм. Блоки Б2 и Б3. Марка плотности блоков D400. Коэффициент теплосопротивления: 4,58 м2 °С/Вт.

Характеристики материала

Газобетонный блок является камнем искусственной породы. Газоблок создают из специального ячеистого бетона.

Газобетон является разновидность бетона пористой породы. Для его создания используют цементный песок, кварцевый песок и специальные газообразователи, такие как паста из алюминия либо специальные суспензии. Некоторые производители смешивают перечисленные элементы с гипсом, золой или известью.

Полученная масса подвергается термической обработке в автоклавах при высоком температурном давлении. Благодаря химической реакции, которая происходит внутри автоклава, получается вспенивание цементного раствора с последующим его застыванием. Внутри застывшего цементного блока формируются поры. У некоторых производителей газоблоков в продукции пустоты занимают более восьмидесяти процентов. Большая процентность пор означает, что материал получился легким, а, следовательно, менее прочным. Вдобавок чем больше пор, тем хуже становится теплопроводность материала.

Кроме того, застройщики предпочитают газоблоки для постройки ненесущих и несущих стен, поскольку данные материал имеет особые свойства:

- высокий показатель физико-технических характеристик;

- повышение энергоэффективности постройки.

К основным достоинствам такого строительного материала, как газоблок, относят:

- хорошая звукоизоляция, если толщина стенового бетона триста миллиметров, производимый шум меньше 60 дБ;

- маленькая плотность, то есть легкость блока, что легче обычного бетона в пять раз, а кирпича – в два, а иногда и в три раза;

- простота в использовании, газобетон легко режется с помощью ножовки по дереву;

- при одинаковой толщине газоблока и кирпича теплопроводность блока лучше в пять раз;

- экологичность материала позволяет безопасно и без вреда для здоровья проводить строительные работы;

- скорость строительства увеличивается в несколько раз, поскольку бетоноблок имеет крупный размер и заменяет до пятнадцати кирпичей формата 1НФ;

- в газобетонной кладке отсутствуют мостики холода;

- бюджетная цена;

- газобетонный материал является огнестойким благодаря пожаробезопасности ячеистого бетона

Несмотря на множество плюсов, материалу присуще и несколько минусов:

- показатель влагопоглощения выше, чем у подобных строительных материалов;

- низкая прочность материала.

Применение блоков из легких ячеистых бетонов

Блоки из газобетона применяются для возведения новых домов и реконструкции существующих строений. Основное назначение – сооружение наружных и внутренних, несущих и ненесущих стен и простенков зданий.

Из ячеистых блоков можно возводить несущие стены высотой до 20 м. Однако следует соблюдать ограничение – не более пяти этажей. При этом мансардные и цокольные этажи не учитываются. Этажность не имеет значения, если кладку ведут в домах и сооружениях с несущим железобетонным каркасом.

Материал можно назвать универсальным: из блоков сооружают высотные дома с жесткими каркасами; их используют для утепления уже существующих стен; из них делают защитные противопожарные ограждения.

Особую популярность газобетонные блоки приобрели в малоэтажном строительстве благодаря своим основным достоинствам – высокой теплоизоляционной способности и низкой стоимости.

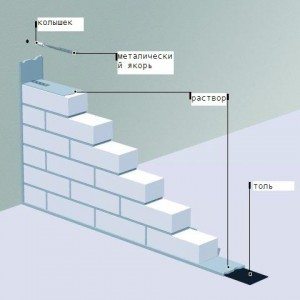

Газоблоки можно использовать для кладки цоколей, подвальных стен после выполнения защитных мероприятий. Такие стены следует защитить от прямого воздействия влаги. Для защиты рекомендуется использовать герметичные мастики, пленки, краски и другие материалы, которые разрешенны соответствующими ГОСТами.

Наружные и внутренние стены зданий, опирающиеся на фундаменты, следует укладывать на защитные водоотталкивающие материалы. При монтаже коробки таким способом газобетон полностью сохраняет свои прочностные и теплоизоляционные свойства на протяжении всего срока эксплуатации.

Блоки газосиликатные – плюсы и минусы материала

Изделия из газосиликата обладают комплексом серьезных достоинств. Главные плюсы газосиликатных блоков:

- уменьшенная масса при увеличенных объемах. Плотность газосиликатного материала в 3 раза меньше по сравнению с кирпичом и примерно в 5 раз ниже, если сравнивать с бетоном;

- увеличенный запас прочности, позволяющий воспринимать сжимающие нагрузки. Показатель прочности для газосиликатного блока с маркировкой D500 составляет 0,04 т/см³;

- повышенные теплоизоляционные свойства. Материал успешно конкурирует с отожженным кирпичом, теплопроводность которого трехкратно превышает аналогичный показатель газосиликата;

- правильная форма блоков. Благодаря уменьшенным допускам на габаритные размеры и четкой геометрии, кладка блоков осуществляется на тонкий слой клеевого раствора;

- увеличенные габариты. Использование для возведения стен зданий крупногабаритных силикатных блоков с небольшим весом позволяет сократить продолжительность строительства;

- хорошая обрабатываемость. При необходимости несложно придать газосиликатному блоку заданную форму или нарезать блочный материал на отдельные заготовки;

- приемлемая цена. Используя блочный газосиликат для возведения коттеджа, частного дома или дачи, несложно существенно снизить сметную стоимость строительных мероприятий;

- пожаробезопасность. Блоки не воспламеняются при нагреве и воздействии открытого огня. Они относятся к слабогорючим строительным материалам, входящим в группу горючести Г1;

- высокие звукоизоляционные свойства. Они обеспечиваются за счет пористой структуры. По способности поглощать внешние шумы блоки десятикратно превосходят керамический кирпич;

- экологичность. При изготовлении газосиликатной смеси не используются токсичные ингредиенты и в процессе эксплуатации не выделяются вредные для здоровья компоненты;

- паропроницаемость. Через находящиеся внутри газосиликатного массива воздушные ячейки происходит воздухообмен, создающий благоприятный микроклимат внутри строения;

- морозостойкость. Газосиликатные блоки сохраняют структуру массива и эксплуатационные характеристики, выдерживая более двухсот циклов продолжительного замораживания с последующим оттаиванием;

- теплоаккумулирующие свойства. Газосиликатные блоки – энергосберегающий материал, который способен накапливать тепловую энергию и постепенно отдавать ее для повышения температуры помещения.

Область применения зависит от плотности материала

Область применения зависит от плотности материала

Несмотря на множество достоинств, газосиликатные блоки имеют слабые стороны. Главные недостатки материала:

- повышенная гигроскопичность. Пористые газосиликатные блоки через незащищенную поверхность постепенно поглощают влагу, что разрушает структуру и снижает прочность;

- необходимость использования специального крепежа для фиксации навесной мебели и оборудования. Стандартные крепежные элементы не обеспечивают надежной фиксации из-за ячеистой структуры блоков;

- недостаточно высокая механическая прочность. Блочный материал крошится под нагрузкой, поэтому требует аккуратного обращения при транспортировке и кладке;

- образование плесени и развитие грибковых колоний внутри и на поверхности блоков. Из-за повышенного влагопоглощения создаются благоприятные условия для роста микроорганизмов;

- увеличенная величина усадки. В реальных условиях эксплуатации под воздействием нагрузок блоки постепенно усаживаются, что вызывает через некоторое время образование трещин;

- пониженная адгезия с песчано-цементными штукатурками. Необходимо использовать специальные отделочные составы для оштукатуривания газосиликата.

Несмотря на имеющиеся недостатки, газосиликатные блоки активно используются для сооружения капитальных стен в области малоэтажного строительства, а также для возведения теплоизолированных стен многоэтажных строений и для теплоизоляции различных конструкций. Профессиональные строители и частные застройщики отдают предпочтение газосиликатным блокам благодаря весомым преимуществам материала.

Состав и технология производства газосиликатных блоков

Смесь для производства газосиликатных блоков имеет следующий состав:

- вяжущее (портландцемент по ГОСТ 10178-76, извести-кипелки кальциевой (по ГОСТ 9179-77);

- силикатный или кремнеземистый наполнитель (кварцевый песок с 85% содержанием кварца, зола-уноса и т.п.);

- известь, с содержанием оксидов магния и кальция более 70%, и скоростью гашения до 15 минут;

- вода техническая;

- газообразующая добавка (алюминиевая пудра и другие).

Газосиликат принадлежит к классу облегченных ячеистых бетонов. Этот материал представляет собой смесь, состоящую из 3 основных компонентов: цемент, вода и наполнители. В роли наполнителей могут выступать известь и кварцевый песок в соотношении 0,62:0,24. Отдельно стоит поговорить о добавках, которые и придают газосиликату его индивидуальные характеристики. В роли добавки выступает мелкая алюминиевая пудра. Все эти составляющие тщательно перемешиваются, и при определенных соблюдаемых условиях происходит вспенивание всех этих материалов. При реакции пудры алюминиевой с известью выделяется водород. Огромное количество выделяемых пузырьков водорода и составляет пористую структуру, которая является основным отличительным признаком газосиликата. По своей структуре напоминает бетонную «губку», так как весь объем блока состоит из ячеек (пузырьков диаметром 1-3 мм).

Газосиликатные блоки

Газосиликатные блоки

Ячеистая структура составляет почти 85% объема всего блока, поэтому данный материал отличается весьма легким весом. Сначала в специальном смесителе в течение 5 минут готовится смесь компонентов, в которую входит портландцемент, мелкофракционный песок (кварцевый), вода, известь и газообразователь (чаще всего, это суспензия из алюминия). Водород, образованный реакцией между алюминиевой пастой (пудрой) и известью, образует поры. Пузырьки размерами от 0,6 до 3 мм равномерно рассредоточиваются по всему материалу.

В металлических емкостях или формах протекают основные химические реакции. Смесь подвергается вибрации, способствующей вспучиванию и схватыванию. После затвердения, все неровности с поверхности снимаются стальной струной. Пласт разделяется на блоки, и затем они отправляются в автоклавную установку. Конечная калибровка готовых блоков осуществляется фрезерной машиной.

Газосиликатные блоки изготавливаются только автоклавным способом. Газобетонные блоки могут изготавливаться как автоклавным, так и неавтоклавным способом (естественное затвердение смеси):

- Автоклавная обработка. Данный этап значительно улучшает технические характеристики газосиликата. Здесь в течение 12 часов при высоком давлении проводится обработка паром, температура которого составляет почти 200°С. Такой процесс нагрева делает текстуру более однородной, тем самым улучшая прочностные свойства (не менее 28 кгс/м²). Его удельная теплопроводность составляет 0,09-0,18 Вт (м∙К), что позволяет возводить стены в один ряд (400 см) практически в любых климатических условиях, но исключая северные районы.

- Неавтоклавная технология. Заключается в естественном затвердении смеси: увлажнение и сушка в естественных условиях. В этом случае его вполне можно произвести своими руками, так как здесь не требуется специального оборудования. Прочность блоков при таком производстве не превышает 12 кгс/м².

Первая разновидность стоит дороже. Это обусловлено значительными затратами на изготовление, а также лучшими техническими характеристиками газосиликатных блоков, произведенных таким методом. Они значительно прочнее, их коэффициент теплопроводности меньше. Поры внутри такого газосиликата распределены исключительно равномерно, что сказывается на четком соответствии материала заданным параметрам.

На что обратить внимание при покупке

Перечислим основное.

Геометрия. Крайне важна для будущего строительства. Кладка ведётся на тонкий слой клея, толщины которого может не хватить для сглаживания неровностей. Прийдётся или увеличивать толщину клеевого состава, что не есть хорошо, или стёсывать выступающие части, что значительно усложнит и удлинит процесс строительства. Ну и косвенно, ровные блоки- признак солидного производства. Плотность материала. Чем плотнее блоки, тем они прочнее. И дороже, кстати. Однако, не забываем, что увеличение прочности влечёт за собой снижение теплоизоляционных качеств. Поэтому, с ячеистыми строительными материалами правило, лучше перестраховаться, и выбрать максимально прочное, работает не очень. Нужна золотая середина: достаточно прочные и неплохо теплоизолирующие. Размер и тип

Особенно важно, если кладку планируете вести сами, подобрать размер, комфортный вам. И определится, будут это обычные блоки или с пазогребневые

Производитель

Крупные компании не халтурят. К малоизвестным маркам- более строгие проверки и контроль.

Свойства газосиликатных блоков

Как строительный материал они весьма популярны в частном домостроении благодаря сочетанию своих положительных качеств, при сравнительно небольшом количестве отрицательных:

Достоинства газосиликатных блоков:

- малый удельный вес;

- низкий коэффициент теплопроводности;

- относительно низкая стоимость;

- высокая скорость возведения;

- хорошие звукоизолирующие качества;

- хорошая обрабатываемость;

- паропроницаемость;

- пожаробезопасность;

- достаточная прочность для малоэтажного строительства.

Недостатки газосиликатных блоков:

- малая прочность на изгиб;

- высокая гигроскопичность (способность поглощать воду).

С достоинствами всё понятно, недостатки же требуют некоторых мер в процессе постройки дома. Для предотвращения растрескивания стен из этого материала фундамент дома должен быть высокого качества, желательно использовать монолитный ленточный либо плитный. Можно армировать кладку и обязательно делать бетонные армопояса под любыми видами перекрытий (даже под деревянными перекрытиями) и стропильной системой.

Достоинства и недостатки

Основными преимуществами материала являются:

- Незначительный вес снижает трудоёмкость при укладке.

- Высокая прочность позволяет возводить несущие стены.

- Отличные теплоизоляционные характеристики.

- Звукоизоляция почти в 10 раз выше, чем у кирпича.

- Возможность теплового аккумулирования помогает снизить расходы на отопление.

- Паропроницаемость помогает создать внутри объекта комфортный микроклимат.

- Не опасен для здоровья человека.

- Высокая сопротивляемость огню.

Любой строительный материал имеет недостатки. У газосиликатных блоков выделяют следующие отрицательные моменты:

- чрезмерное влагопоглощение;

- невысокая прочность и морозостойкость;

- усадка, приводящая к образованию трещин и расколов;

- образование грибка в условиях намокания.

Сферы применения

Часто различные модификации газосиликатных блоков покупают для использования в строительстве:

- частных домов;

- отдельных несущих стен;

- теплоизоляционных слоев;

- теплосетей (как изоляции).

При применении такого материала для капитальных стен и под фундамент нужно заботиться о защите от воды. Для этой цели применяют:

- штукатурку;

- фасадные краски;

- сайдинг;

- шпатлевку (тонкий слой);

- облицовочный кирпич.

В некоторых случаях даже для битых блоков найдется место. Разумеется, не при строительстве дома или даже сарая с односкатной крышей, а при подсобных, второстепенных работах. Ими пользуются при обратной засыпке под полы.

Но помимо применения газосиликата для перегородки или в отмостке многих людей интересует вопрос, можно ли на его основе построить баню. В целом ответ будет положителен. Такое решение особенно хорошо в местах с сильными ветрами. Утепление и гидроизоляция должны быть выполнены на высшем уровне.

Фото домов

Блоки из газобетона хорошо удерживают тепло в коттедже, но только пока остаются сухими. Если газосиликатные стены с фасада не защищены надежно от осадков, то долго они не прослужат. По стоимости этот строительный материал выигрывает у многих аналогов. Однако в общей смете строительства подобного здания надо учитывать и обязательность выполнения его фасадной отделки.

Для домов, возводить которые планируется из газосиликатных блоков, не нужно делать дорогой и мощный фундамент. Стройматериал этот весит не так много. Однако фундаментная основа для кладки из него должна иметь ростверк либо быть ленточной. Малейший ее перекос неизбежно приведет к появлению трещин в ограждающих конструкциях их газобетона.

Газосиликат уступает кирпичу в прочности, но выигрывает в плане теплоэффективности и меньшей нагрузки на фундамент. Пенобетонный аналог при равной плотности он также победит в вопросе сохранения тепла. Однако газобетон сильно им обоим проигрывает по влагопоглощению. Выбирать этот материал надо вдумчиво, взвесив предварительно все за и против. На отделку и гидроизоляцию жилища из него денег потребуется больше, нежели для кирпичного либо деревянного строения.

Вид дома из блоков

Необычная геометрия дома

Дом «под крышу» из блоков

Так выглядят стены из качественного газосиликата правильной геометрии

Оштукатуренные стены газосиликатных блоков

На зиму лучше не оставлять блоки открытыми

Строительство стен из блоков газосиликата

Из таких блоков можно сделать необычную геометрию дома

Дом с башенкой

Над оконными пространствами использованы перегородочные газосиликатные блоки

Проёмы и ниши можно легко выпиливать ножовкой

В данном примере дом сделан с узкими окнами

Также можно попробовать сделать полукруглые стены

Газосиликатный дом с деревянными перекрытиями

Чаще всего такие стены облицовывают кирпичом

Коротко о главном

При выборе конкурентных материалов для строительства малоэтажных и многоэтажных домов у заказчиков часто возникают сомнения: «газосиликатные блоки или газобетонные блоки – что лучше, какие подойдут больше.

Люди сопоставляют преимущества и недостатки материалов, ориентируются на их технические характеристики. Учитывают, что газосиликатные блоки изготавливаются только заводским способом, имеют более точные размеры и форму.

У газосиликата имеются и другие преимущества перед газобетоном (лучшая тепло- и звукоизоляция, меньшая гигроскопичность и усадка). Однако немаловажную роль играет цена.

Строительство объектов из газобетона обходится дешевле. Учитывая, что разница в показателях качества незначительна, многие предпочитают покупать именно газобетонные блоки.

При покупке материалов особенно важно учитывать строительные нормы и рекомендации специалистов

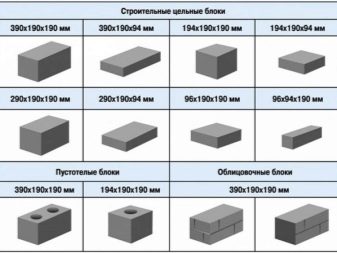

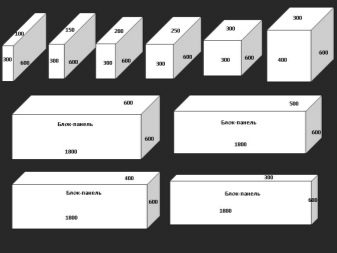

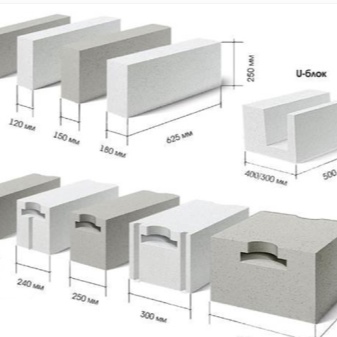

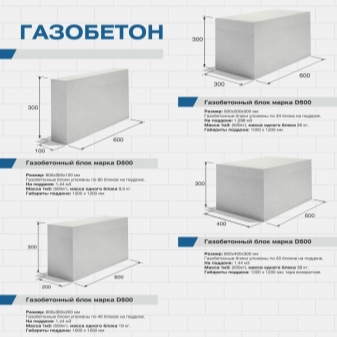

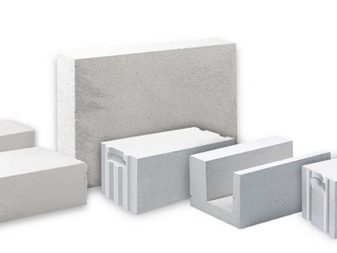

Стандартные параметры

Размеры газобетонного материала, планируемого применить в строительстве, зависят от назначения будущей постройки. Газоблоки бывают разного назначения, но большим спросом на рынке строительных материалов пользуются два вида блоков: перегородочный и стеновой. Габариты одного бетонного блока регламентируются согласно стандартам ГОСТа.

Гостовский стандарт указывает, что размер должен укладываться в следующие параметры:

- толщина (ширина) – диапазон от ста до пятисот миллиметров;

- высота – в масштабе от двухсот до трехсот миллиметров;

- длина до шестисот миллиметров.

Газоблок, используемый в сооружении наружной стены:

- прямые – ширина от двухсот до трехсот миллиметров, высота от двухсот пятидесяти до трехсот миллиметров;

- выполненные по системе паз-гребень и имеющие ручки захвата – толщина равна четыремстам миллиметрам, высота двумстам пятидесяти миллиметрам:

- прямые, оснащенные ручками захвата – толщина равна четыремстам, высота двадцати пяти миллиметрам;

- простые с системой паз-гребень – триста или четыреста на двести пятьдесят миллиметров.

- прямые – ширина сто пятьдесят миллиметров, высота двести пятьдесят;

- перегородочные – сто на двести пятьдесят миллиметров.

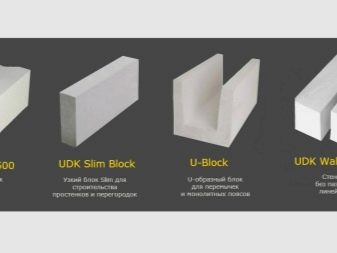

Отличаются по размеру газобетонные блоки в форме буквы U. Они применяются в сооружении оконных и дверных проемов. Ширина их от двухсот до четырехсот миллиметров, высота – двести пятьдесят миллиметров.

Помимо перечисленных видов, распространены изделия, чья толщина не превышает семидесяти пяти миллиметров. Они необходимы для строительства межкомнатных перегородок, а также при строительстве несущих стен здания. Вдобавок они играют роль дополнительного утепления.