Резец (инструмент)

Содержание:

- Резец отрезной инвертированный

- Особенности конструкции резцовых устройств для токарного станка

- Какие бывают разновидности резцов

- Для чего используются в токарном деле?

- Изготовление резцов своими руками: пошаговое руководство

- Наборы резцов со сменными пластинами

- 1 Общие сведения

- Общие правила и техника безопасности

- Наборы резцов с напаянными пластинами

- Советы и рекомендации опытных мастеров

- 2 Классификация инструмента

- Виды токарных резцов по металлу

- Преимущества и недостатки

- Заключение

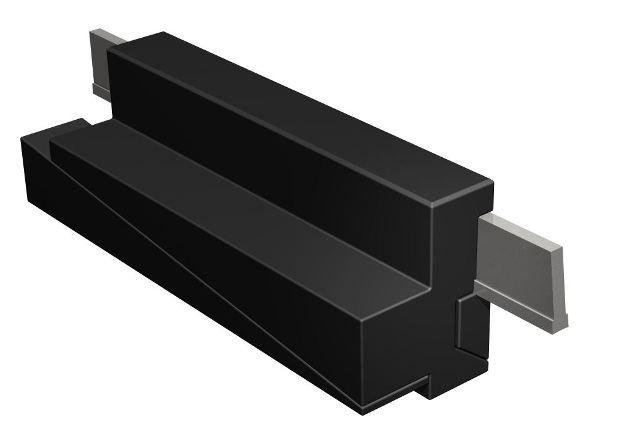

Резец отрезной инвертированный

инвертированный отрезной резец

Особенно сложны отрезные работы на любительских станках с малыми оборотами и обладающих слабыми техническими характеристиками. Можно переточить стандартный отрезной резец, но работа эта долгая и кропотливая, инструмент получится довольно хрупким, требующим предельной аккуратности в работе.

Для решения этой проблемы была придумана конструкция отрезного инвертированного резца. Это инструменты со сменными пластинками из твердосплавной стали. Их можно использовать при прямом и обратном вращении. Причем основной режим для этого инструмента — обратное вращение, когда стружки отделяются беспрепятственно, их легко удалять из рабочей области, заедания происходят реже.

Конструкция предусматривает регулировку резака по высоте с помощью вставного треугольника и Т-образный профиль режущих пластинок. Такая форма снижает трение во время заглубления в материал. В комплект обычно прилагается 4 — 5 вариантов режущих пластинок. Их можно затачивать множество раз, пока позволяет длина.

Особенности конструкции резцовых устройств для токарного станка

Металл обрабатывают с помощью токарных резцовых приспособлений с двумя основными компонентами:

- Рабочие головки берут на себя основную часть работы по металлу.

- Державка надёжно фиксирует детали на станке.

Когда плоскости соединяются друг с другом, появляются рабочие головки. В комплекте с конструкцией – несколько головок, у которых режущие поверхности. Их выбирают с опорой на тип обработки, характеристики материалов у заготовок. Резец державки обладает поперечным сечением двух типов:

- Квадрат.

- Прямоугольник.

«Світ Покрівлі» (https://svitpokrivli.ua/) – одна из лучших компаний кровельных и фасадных материалов на рынке стройматериалов

Их коллектив состоит из молодых, активных, целеустремлённых специалистов, которые особое внимание уделяют профессиональному росту, развитию, усовершенствованию

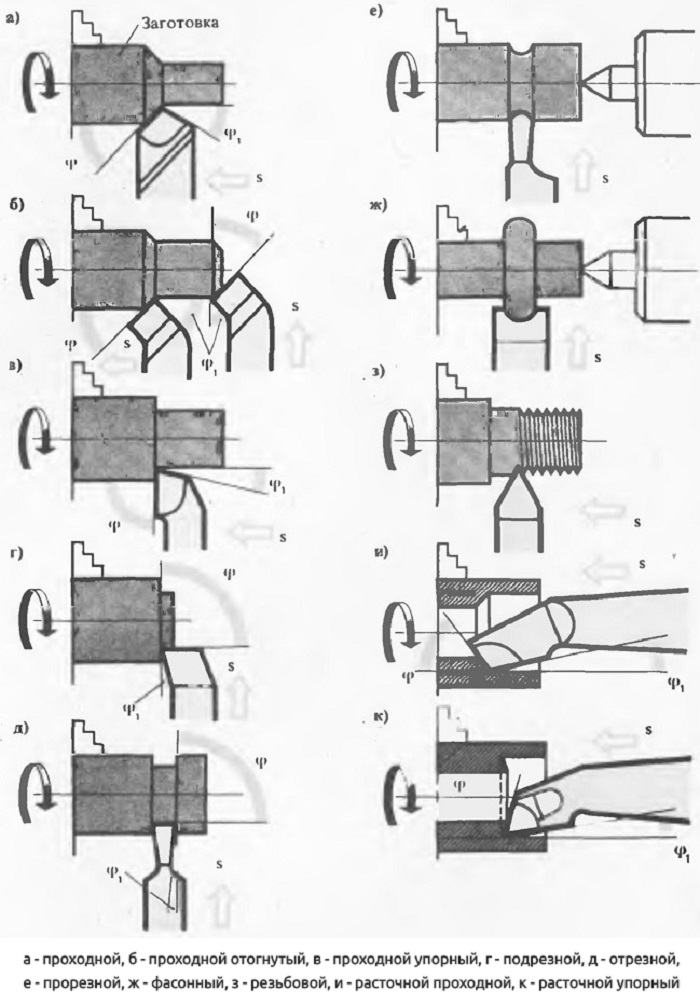

Следующие виды токарных резцов, каждый из которых выполняет своё назначение, выделяют по конструкции:

- Оттянутые. Державка с увеличенной шириной по сравнению с рабочими головками.

- Отогнутые. Название связано с положением, характерным для рабочей головки по отношению к оси державок. При виде сверху характеристика более заметна.

- Изогнутые. При боковом взгляде форма державки становится изогнутой.

- Прямые. Когда одна ось вмещает одновременно рабочие головки с державками. Допустимо расположение на двух осях, но параллельность друг к другу детали сохраняют.

Какие бывают разновидности резцов

Механическая обработка резанием наружных цилиндрических/конических поверхностей предполагает использование одного из следующих видов инструмента:

- прямого резца;

- отогнутого;

- упорного.

Прямой проходной резец применяется для обточки материалов не только на станках токарной группы, но и долбежных, строгальных агрегатах. Изготавливается данное изделие из быстрорежущей стали (по ГОСТу 18868-73) либо комплектуется твердосплавной напайкой, которая впоследствии примыкает к металлической оправе (ГОСТ 18879-73). Если производство инструмента базируется на первом способе, то резец оправдано использовать для конструкций, которые работают с накаленными и нелегированными заготовками. Твердосплавные материалы больше рассчитаны на отделку плотных видов металла.

Размерный ряд прямого режущего изделия проходного типа довольно широк. Но есть резцы, параметры которых пользуются наибольшим спросом среди токарей.

| Высота, мм | Ширина, мм | Длина, мм |

| 16 | 10 | 100 |

| 16 | 12 | 120 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 20 | 140 |

| 25 | 16 | 140 |

| 32 | 20 | 170 |

| 32 | 25 | 170 |

| 32 | 45 | 240 |

Сечение корпуса проходного резца может иметь форму квадрата или прямоугольника. Отогнутые режущие инструменты на практике используются чаще, чем прямые, поскольку дают универсальные возможности в работе. Обладают большей жесткостью и за счет своей формы делают позволительным обтачивать детали даже на труднодоступных участках. Проходные отогнутые резцы предполагают обработку преимущественно высокопрочных видов металла, а потому изготавливаются обычно из твердосплавных материалов. Применяя в деле, с помощью них можно осуществлять как продольную, так и поперечную подачу. Ими позволительно подрезать торцы, снимать фаски, обтачивать верх заготовок, то есть выполнять все основные операции, которые присущи токарным агрегатам.

Будучи широкопрофильным инструментом, резец проходной отогнутого типа имеет различные вариации по размеру. Самые востребованные параметры представлены ниже.

| Высота, мм | Ширина, мм | Длина, мм |

| 16 | 10 | 100 |

| 16 | 10 | 110 |

| 16 | 12 | 100 |

| 20 | 12 | 100 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 20 | 125 |

| 25 | 16 | 140 |

| 25 | 20 | 170 |

| 25 | 25 | 140 |

| 32 | 20 | 170 |

| 40 | 25 | 200 |

| 50 | 50 | 240 |

Основной рабочей частью отогнутого проходного резца, как и в случае прямого изделия, является его головка. Она располагается на стержне, который впоследствии вставляется в держатель. В зависимости от стороны наклона отогнутый резец бывает левым и правым. Этим обуславливается возможность в процессе обработки огибать деталь с разных краев.

Каждой модели характерен свой уникальный угол. Благодаря этому изделие становится подходящим для достижения той или иной цели. Например, для придания заготовке ступенчатого вида понадобится режущий инструмент с углом в 90°.

Проходной упорный резец относится к токарным конструкциям, применяемым для обтачивания валиков, бортиков и прочих деталей цилиндрической формы. Наряду с иными изделиями подобного плана его активно задействуют в мастерских, машиностроительных цехах для черновой и/или чистовой отделки. Базовая спецификация инструмента – работа с телами вращения, имеющими уступы. Обычно это детали с небольшими габаритами. В силу последнего, упорным резцам присуща высокая точность.

Режущая кромка инструмента перпендикулярно направлена к оси заготовки. За счет такого соотношения минимизируется отрицательная вибрация, которая образуется в момент работы, а, следовательно, снижается вероятность возникновения повреждения или брака. Для изготовления проходного упорного резца используются: инструментальная сталь (из нее выполняется крепеж), быстрорежущий металл либо твердосплавный материал (для производства режущей части).

Данные модификации проходных упорных резцов дополнительно подразделяются на левые и правые, что определяется положением рабочей части инструмента. По размеру изделия бывают разными, в результате чего в сечении они могут иметь прямоугольную либо квадратную форму.

| Высота | Ширина | Длина |

| 6 | 6 | 80 |

| 8 | 8 | 80 |

| 16 | 10 | 100 |

| 16 | 12 | 100 |

| 20 | 12 | 120 |

| 20 | 16 | 120 |

| 20 | 16 | 140 |

| 20 | 20 | 125 |

| 25 | 16 | 140 |

| 25 | 20 | 140 |

| 30 | 20 | 150 |

| 32 | 20 | 170 |

| 40 | 40 | 200 |

| 45 | 30 | 240 |

| 50 | 50 | 240 |

Покупая резец проходной для токарного станка, стоит обращать внимание на материал изготовления и габариты, ведь данными факторами обуславливается не только цена изделия, но и целевая направленность. Что касательно конкретных стоимостных значений, то их назвать затруднительно

Ценовой диапазон резцов довольно широк и составляет 200-1500 рублей.

Для чего используются в токарном деле?

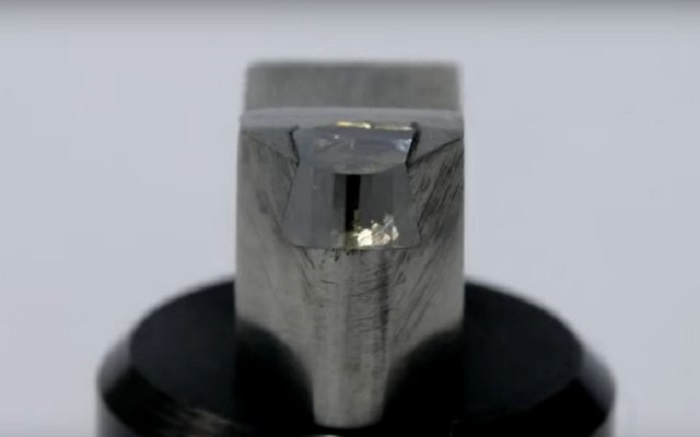

Основная сфера, в которой применяются алмазные резцы – это обработка следующих материалов:

- Цветные металлы (в первую очередь – тонкое точение).

- Неметаллические материалы – пластик, фибра, эбонит, каучук и т. д. Дело в том, что при обработке пластмасс эффективность алмазных резцов в десятки раз выше, чем у обычных твердосплавных.

Для работы по чёрному металлу алмазные резцы применяются редко: этот инструмент достаточно хрупок (особенно к боковым нагрузкам) и быстро выходит из строя. Тем не менее, для обработки по 1-му классу, где снимается небольшое количество припуска, алмазный инструмент может применяться и для заготовок из чугуна и стали.

Главная причина, по которой используются резцы с алмазной поверхностью – это высочайшее качество обработки и готовой поверхности. Как следствие, готовое изделие обладает высокой долговечностью в эксплуатации.

Важно!

Алмазные резцы не слишком долговечны – их можно перетачивать не более 15 раз (а в большинстве случаев – не более 6). Это надо учитывать при выборе технологии токарной обработки изделия.

Изготовление резцов своими руками: пошаговое руководство

Главное – использовать только инструментальную сталь, обладающую достаточно высокими эксплуатационными характеристиками.

Подбор необходимой конфигурации напильников или рашпилей

Выбор этих деталей будет проще, если владелец заранее знает точно, какие перед ним стоят задачи. После этого длину, форму и размер подобрать не составит труда. Здесь дают несколько советов.

- Если требуется опилить до 5-10 мм толщины – лучше останавливаться на номере насечки 0 или 1.

- Точность обработки должна находиться в пределах 0,01-0,02 мм.

- По длине выбирать приспособления гораздо проще.

Главный ориентир – габариты поверхности, которую требуется опилить. Чем этот параметр больше, тем крупнее должно быть и само приспособление.

Можно воспользоваться специфической формулой, чтобы расчёт был точнее. К длине поверхности изделия прибавляем 15 см. Получим значение, которое и будет длиной рабочей поверхности напильника, рашпиля. Главное – чтобы работая, инструмент проводили по всей заготовке.

Крепление режущих частей

Самодельные инструменты делают также, что и профессиональные. Оптимальное решение – саморезы и винты. Чем качественнее изделие – тем лучше.

Только регулярная заточка резцов позволит получить максимально точные результаты. Необходимость в процедуре возникает не только для инструментов, у которых есть твёрдосплавные пластины одноразового применения. Работа выполняется специализированными станками, когда речь идёт о производственных предприятиях крупного масштаба.

Ограничения по методике для домашних условий практически отсутствуют. Применение допустимо для обычных кругов по заточке, реагентов с химически активным действием. Станки универсального, специализированного назначения – дешёвый вариант, сохраняющий эффективность.

Обрабатывая заднюю часть инструмента, проходят три главных этапа.

- Сохранение такого же угла, что и у самой державки сзади. Увеличение показателя по сравнению с задним углом резания равно 5 градусам.

- Второй этап предполагает обработку поверхности самой режущей пластины сзади. Здесь надо сохранить превышение, равное 2 градусам.

- Доводка составляет третий этап. Он нужен для формирования необходимого заднего угла.

Через несколько этапов обработки проходит и передняя поверхность.

Доработка и шлифовка

Это делают карбидом, на специальном чугунном диске. Приспособление вращается, сохраняя скорость до 1-2 м/с. Направление вращения самого диска – к рабочей кромке, от опорной части инструмента.

Последовательно притирают лезвия, инструментальные поверхности. Резцы практически доводятся до блеска, их избавляют от любых неровностей.

Зачем нужна доводка? Инструмент со временем притупляется и изнашивается, если его используют достаточно часто. Причина – в том, что пластина трётся о заготовки и стружки. Если пластина ровнее, то трение будет меньше. Износ инструмента в такой ситуации замедляется.

У процесса доводки есть и другие особенности:

- При доводке применяют абразивные пасты, главный компонент у которых – борный карбид.

- Доводка предполагает смачивание инструмента керосином.

- Потом на поверхность зигзагообразно наносят пасту.

- Инструмент подносят к диску.

- Пасту ГОИ можно использовать совместно с керосином.

- Керосин не относится к обязательным этапам, когда применяют современные смазки.

Важно правильно установить стол подручника. После его установки по сравнению с серединной частью диска лезвия резцов с деталью на одних линиях, либо ниже

Вращение диска – к пластине с резьбой, направленное.

Частички пасты начинают измельчаться, когда прижимают инструмент, приступают к доводке. У резца нет сколов и потёртостей при прохождении через кромки. Неровности с резцовой поверхности устраняются благодаря тем самым зёрнам пасты.

Наборы резцов со сменными пластинами

| Набор FABTEC из 7 резцов 10 мм | Артикул 045915 |

В наличии |

7 937 q 231 BYN |

||

| Набор FABTEC из 9 резцов 12 мм | Артикул 049882 |

В наличии |

9 853 q 287 BYN |

||

| Набор из 5 резцов 8 мм | Артикул 344 1662 |

В наличии |

6 840 q 199 BYN |

||

| Набор из 5 резцов 10 мм (036193) | Артикул 036193 |

В наличии |

4 300 q 125 BYN |

||

| Набор из 5 резцов 10 мм | Артикул 344 1664 |

Под заказ |

7 790 q 227 BYN |

||

| Набор из 5 резцов 12 мм | Артикул 344 1666 |

Под заказ |

8 835 q 257 BYN |

||

| Набор из 5 резцов 16 мм | Артикул 344 1668 |

Под заказ |

15 675 q 457 BYN |

||

| Набор из 5 резцов 20 мм | Артикул 344 1670 |

В наличии |

17 670 q 515 BYN |

||

| Набор из 5 резцов 25 мм | Артикул 344 1672 |

В наличии |

21 090 q 615 BYN |

||

| Набор из 5 резцов 25 мм | Артикул 344 1623 |

Скоро в наличии |

20 520 q 598 BYN |

||

| Набор из 5 резцов 32 мм | Артикул 344 1674 |

Под заказ |

27 360 q 798 BYN |

||

| Набор из 7 резцов 10 мм (024873) | Артикул 024873 |

В наличии |

11 110 q 324 BYN |

||

| Набор из 7 резцов 10 мм | Артикул |

Под заказ |

10 060 q 293 BYN |

||

| Набор из 9 резцов 12 мм (новая модификация) | Артикул | В наличии |

15 168 q 442 BYN |

||

| Набор из 9 резцов 16 мм | Артикул | В наличии |

14 330 q 418 BYN |

||

| Набор из 9 резцов 25 мм | Артикул |

Под заказ |

20 451 q 596 BYN |

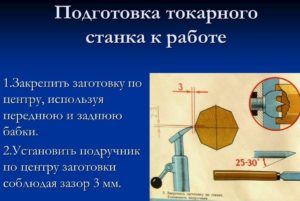

1 Общие сведения

В большинстве случаев, токарные резцы, в том числе и сделанные своими руками, предназначены для ручного применения. Закрепленная заготовка вращается станком, а ее обработка происходит за счет перемещения режущего инструмента вдоль обрабатываемой поверхности руками мастера.

Стандартный ручной резец состоит из двух частей:

- рабочего тела изготовленного из металла;

- деревянной ручки, для удержания инструмента в руках.

Он имеет три зоны:

- лезвие — режущая часть (заточенный особым образом конец инструмента);

- тело — металлическая часть, которая упирается при работе в подставку (подлокотник) станка;

- хвостовик — зауженная часть инструмента в противоположном конце от лезвия. На хвостовике крепится деревянная (пластиковая) ручка.

Классификация резцов по дереву

Ручка ручного резца имеет основу (то за что держится мастер) и шейку (металлическое крепежное кольцо не позволяющее разрушаться ручке в процессе работы).

1.1 Виды резцов

Для проведения множества разнообразных работ на станке потребуется целый набор токарных резцов по дереву. Многие мастера имеют свои особые инструменты, которые необходимы им для проведения определенного вида обработки дерева, поэтому некоторые из них сделаны своими руками.

В зависимости от потребностей, резцы по дереву могут быть:

- отрезными;

- подрезными;

- расточными;

- фасонными.

Для выполнения основных операций по работе с деревом на токарном станке достаточно двух основных видов резцов:

- рейера — предназначен для первоначальной стадии обработки заготовки;

- мейселя — для придания изделию окончательной формы.

1.2 Рейер

Конструктивно представляет собой длинное стальное лезвие с полукруглым сечением.

Рейер — предназначен для первоначальной стадии обработки заготовки

Изготовить своими руками его можно из толстой металлической пластины или полукруглого желобка. Заточка рабочей части (лезвия) проводится также в виде полукруга. Используется рейер для придания первичной заготовке приблизительных параметров изделия в черновом виде.

1.3 Мейсель

Своей формой этот инструмент напоминает сапожный нож — это металлическая пластина, заточка косого лезвия которой выполнена под одинаковым углом с обеих сторон. Используется для придания изделию окончательной формы, а также для отделения готовой детали от заготовки.

Эти два основных вида резцов позволяют выполнять основные операции по обработке деревянных заготовок по внешней поверхности. В некоторых случаях возможна работа с ними и при внутренней обработке деталей.

1.4 Фасонные резцы

Большое семейство другого вида резцов по дереву, относятся к категории фасонных:

- стамеска (скребок) — выравнивает цилиндрические поверхности;

- гребенка — для вырезания канавок или резьбы;

- крючок — с его помощью вытачиваются полости в торце детали;

- кольцо — действует аналогично крючку;

- треугольник — заточка лезвия выполнена в форме треугольника для придания заготовке круглой формы.

1.5 Самодельные резцы

Самостоятельно изготавливая самодельные резцы для токарного станка по дереву, следует учитывать некоторые особенности при выборе материала. Он должен быть прочным (из качественной марки стали) и соответствовать допустимым минимальным размерам.

Самодельные резцы по дереву для токарного станка

Самыми простыми в изготовлении своими руками являются рейер и мейсель. Для получения этих резцов можно использовать уже отработанные напильники или рашпили. Используя обычный станок для заточки, им придается нужная форма лезвия, а ручку зачастую менять нет необходимости (при условии, что старая в полном порядке). При отсутствии крепежного кольца на ручке — его необходимо обязательно добавить, так как это элемент, который увеличивает безопасность работы с инструментом.

Металл, из которого они сделаны, имеет достаточную твердость, но перед выполнением заточки его следует закалить. Для этого полученную заготовку резца разогревают до красноты, а затем опускают для охлаждения (закалки) в машинное масло.

Сделанные своими руками резцы следует испытать на мягких породах дерева (тополь, липа), а затем, после осмотра на предмет появления трещин и сколов, можно приступать к работе с более твердыми породами (дуб, береза, бук).

Процесс вытачивания деревянной заготовки ручным резцом

Общие правила и техника безопасности

Принципы безопасной работы на токарном станке по дереву:

- работать следует в спецодежде, которую необходимо надевать еще до включения станка;

- на станке не должно быть лишних предметов и инструментов;

- обязательно проверить заготовку на наличие сучков и трещин;

- проверить исправность режущего инструмента и его заточку;

- надеть защитные очки;

- при работе подавать на деталь резец, только когда вал наберет полную частоту вращений;

- не наклонять голову близко к станку;

- замеры детали производить только после остановки вращения;

- нельзя отходить от станка, пока тот работает.

После работы рекомендуется удалить стружку специальной щеткой.

При работе на токарном станке по дереву необходим целый набор различных резцов. Каждый из них выполняет свою функцию и предназначен для определенной работы. Такие резцы можно приобрести в магазинах или изготовить самостоятельно.

Наборы резцов с напаянными пластинами

| Набор FABTEC из 11 резцов 10 мм | Артикул 045917 |

В наличии |

3 864 q 112 BYN |

||

| Набор FABTEC из 11 резцов 12 мм | Артикул 049880 |

В наличии |

4 347 q 126 BYN |

||

| Набор из 11 резцов 8 мм | Артикул 344 1601 |

Под заказ |

3 230 q 94 BYN |

||

| Набор из 11 резцов 10 мм | Артикул 344 1602 |

В наличии |

3 800 q 110 BYN |

||

| Набор из 11 резцов 8 мм | Артикул 11-246-003-08 |

Под заказ |

3 576 q 104 BYN |

||

| Набор из 11 резцов 10 мм | Артикул 11-246-003-10 |

Под заказ |

3 411 q 99 BYN |

||

| Набор из 11 резцов 12 мм | Артикул 11-246-003-12 |

Под заказ |

3 232 q 94 BYN |

||

| Набор из 11 резцов 16 мм | Артикул 11-246-003-16 |

В наличии |

3 591 q 104 BYN |

Советы и рекомендации опытных мастеров

Алмазный резец – это высокопрофессиональный и дорогой инструмент, используемый крайне ограниченно

Поэтому важно соблюдать следующие рекомендации:

- Никогда нельзя использовать алмаз для обработки неподходящего материала. Это лучший способ его загубить.

- Следует тщательно соблюдать скорость резания и подачи резца.

- При использовании алмазного инструмента может потребоваться и специнструмент для его правки и доводки (например, бронзовые круги с алмазным напылением для переточки и т. д).

- Во многих случаях вместо алмаза можно использовать твердосплавные металлические резцы. После обработки ими поверхность может потребовать полировки – но технологически это иногда проще, чем точная резка алмазным инструментом.

В целом же алмазные резцы могут применяться там, где экономическая эффективность производства позволяет использовать этот высококачественный, но крайне дорогой инструмент.

2 Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

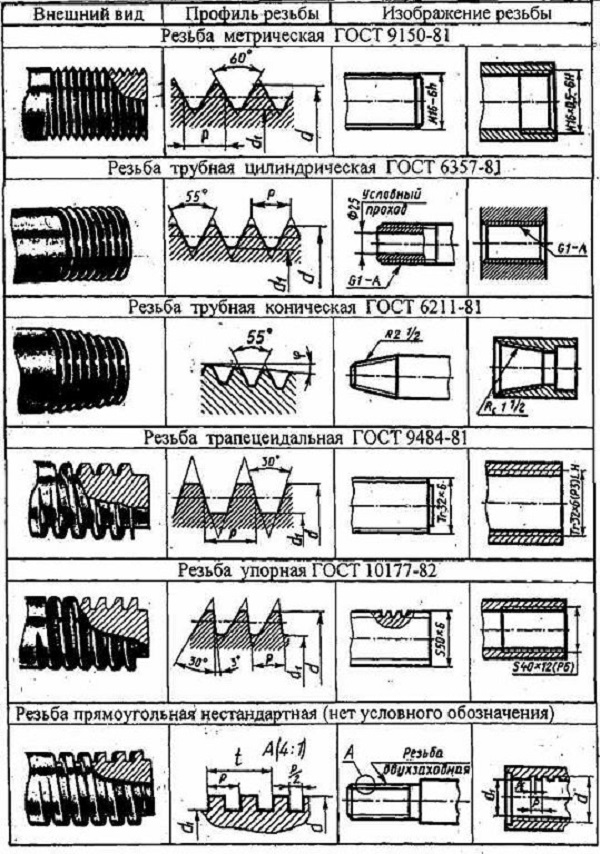

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

2.1 Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

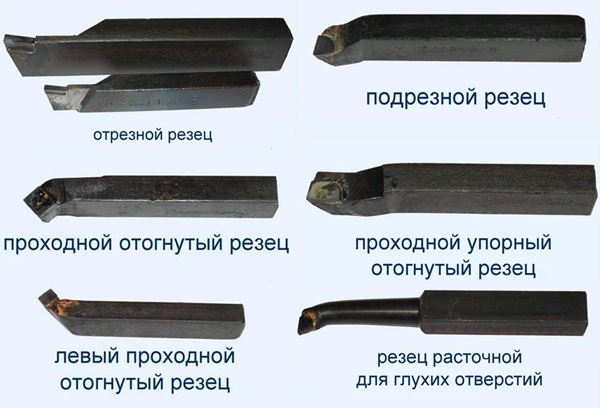

Виды токарных резцов по металлу

Различают виды инструмента по предназначению. Этот момент во многом определяет форму и размеры, угол заточки режущей кромки. Выделяют следующие виды:

- Проходной резец прямой получил самое широкое распространение, так как в большинстве случаев применяется для образования наружной цилиндрической поверхности. Однако он менее удобный для снятия фасок.

- Проходной отогнутый также может применяться для получения наружной цилиндрической поверхности, но в отличие от предыдущего варианта исполнения он более комфортный при снятии фасок. Державка этого инструмента может выполняться в самой различной форме и размерах.

- Проходной упорный с отогнутой рабочей частью применяется для получения наружной цилиндрической формы, разновидность инструмента считается самой востребованной из всех представленных на рынке. Конструктивные особенности позволяют даже за один проход проводить снятие большого слоя металла.

- Подрезной инструмент применяется для обработки торцевых поверхностей. За счет изменения формы рабочей части стало возможно проводить снятие металла в перпендикулярном направлении относительно оси заготовки. Стоит учитывать, что область применения этого инструмента весьма ограничена, но без него не провести многие технологические операции.

- Отрезные резцы для токарного станка также получили весьма широкое распространение. Они применяются для отрезки заготовок под прямым углом. Характерной чертой конструкции можно назвать очень тонкую ножку, которая рассчитана на глубокое врезание в металл. Для обеспечения длительного срока службы на ножку напаивается пластина из твердосплавного металла.

- Резьбонарезные применяются в случае наличия соответствующего режима работы станка. Бывают винторезные модели, которые могут применяться для нарезания резьбы на поверхности. Для подобной работы также требуется специальный инструмент, который будет создавать канавку требующейся формы. В отдельную группу относят инструменты, которые предназначены для создания внутренней резьбы. Они имеют довольно сложную форму, предназначены для подведения к торцевой поверхности под определенным углом. В целом резьбонарезной инструмент для образования внутренней резьбы несколько напоминает расточный вариант исполнения, но отличия касаются формы режущей кромки.

- Расточный инструмент предназначен для обработки глухих отверстий, расположенных с торцевой стороны. Выделяют две группы подобных резцов: для глухих и сквозных отверстий. Разница заключается в форме режущей кромки. Рабочая часть выполнена в отогнутом виде, за счет чего инструмент можно подвести к внутренней части заготовки.

Кроме этого, в продаже можно встретить варианты исполнения, предназначенные для мини-станков. Они характеризуются державкой меньшего размера. Применение современных сплавов при изготовлении позволяет сделать инструмент более устойчивым к механическому и иному воздействию.

Преимущества и недостатки

Резцы со сменными пластинами выделяются следующими преимуществами:

- быстрая замена основной части детали;

- соответствие с большинством станков, приспособлений;

- возможность быстрой смены режущих элементов;

- износостойкость, высокая степень надежности при высоких скоростях;

- невысокая цена составляющих;

- унифицированность режущих элементов;

- повышение срока эксплуатации державки резца за счет применения съемных элементов из твердых сплавов.

Из недостатков отмечены:

- высокая стоимость деталей импортного производства, по сравнению с отечественными;

- неправильное крепление пластины приводит к поломке инструмента, снижает срок его эксплуатации.

Заключение

Державка и рабочая голова – самые важные элементы у этого инструмента

Потому и внимание на них обращают по максимуму. От них зависит качественное выполнение всей работы, в целом

Эта же характеристика позволит заранее узнать, какими размерами будут обладать отверстия в готовом виде.

Неправильный выбор рабочих инструментов приведёт к различным проблемам при проведении обработки, особенно это касается металла. Потому стоит заранее внимательно изучить классификацию и понять, какими особенностями обладает каждая из представленных разновидностей. После этого определиться с подходящей моделью не составит труда.