Полная характеристика и предназначение ручных резцов по дереву для токарного станка

Содержание:

- Резцы по дереву

- Заточка резцов своими руками

- Выбор материала и его подготовка

- Методика работы для начинающих

- Классификация токарных резцов

- Различные варианты и их назначение

- Технология работы на токарном станке

- 2 Классификация инструмента

- Назначение токарных резцов и их виды

- Самостоятельное изготовление резцов по дереву

- Работа на токарном станке

Резцы по дереву

Для работ на токарном станке по дереву нужен не один резец, а несколько. Причём все резцы имеют разную форму и предназначение. Существует два основных вида таких резцов:

Для работ на токарном станке по дереву нужен не один резец, а несколько. Причём все резцы имеют разную форму и предназначение. Существует два основных вида таких резцов:

- Для грубой, первоначальной обработки.

- Для придания формы и окончательной доработки.

Несмотря на нюансы применения, все резцы для работы на токарном станке по дереву имеют общие принципы изготовления и требования к форме. Любой резец состоит из лезвия (около 30 см в длину) и рукоятки (не менее 20 см). В свою очередь, рукоятка состоит из деревянного держака и металлического кольца для фиксации металлического резака.

https://youtube.com/watch?v=yvY5NvN_wLA

В набор токарных резцов по дереву входит разный инструмент. Резцы по своей функциональности делятся на четыре основные группы:

- Чтобы отрезать заготовку применяют отрезные.

- Чтобы придать цилиндрическую форму — расточные.

- Для точения двухгранных выемок и выступов — подрезные.

- Для создания овальных выемок — фасонные.

Заточка резцов своими руками

Заточка резцов

Заточка резцов

Окончательным этапом изготовления является формирование режущей части инструмента по дереву. Для выполнения этого типа работ потребуется электрический наждак и несколько видов кругов.

Первичная заточка выполняется еще до стадии закаливания. Это можно сделать с помощью обычных абразивных кругов. По окончании закаливания выполняется обработка резца шлифовальной шкуркой. В процессе эксплуатации лезвие резцов неизбежно затупится. При этом они могут формировать небольшие сколы и неровности. Их необходимо убрать.

Для этого следует выполнить обработку с помощью корундового круга. Усилие на самодельные инструменты прилагают небольшое, так как закаленная часть подвержена скалыванию. Для увеличения срока эксплуатации специалисты рекомендуют сделать несколько однотипных резцов по дереву.

В видеоматериале можно ознакомиться с примером резцов для станка, сделанных своими руками:

Выбор материала и его подготовка

Породы дерева

Дерево — податливый материал для изготовления самых разных поделок. Тем не менее, нужно учитывать, что не все породы дерева одинаково легко поддаются токарной обработке. Легче всего на токарном станке обрабатываются заготовки из ореха, граба, бука, липы, березы и груши. Хвойные породы, а также дуб и ясень поддаются точению значительно труднее. Подбирая материал для заготовки, следует выбирать такие болванки, на которых нет трещин, выпадающих сучков, просмолок и прочих дефектов.

Следует учесть, что разные породы дерева имеют свою внутреннюю неповторимую красивую текстуру. Зная, какая у каждого из видов деревьев внутренняя текстура, легче подбирать необходимую болванку для изготовления той или иной поделки. Из ореховой древесины можно выточить красивую пудреницу, круглую шкатулку, а из дерева акации получается великолепная солонка. Текстуру дерева нужно учитывать при выточке того или иного изделия.

Методика работы для начинающих

Неопытные мастера допускают несколько основных ошибок при работе на токарном станке по дереву

При этом важно, что каждый метод работы имеет свои нюансы и опытный специалист их знает

При креплении между двумя центрами

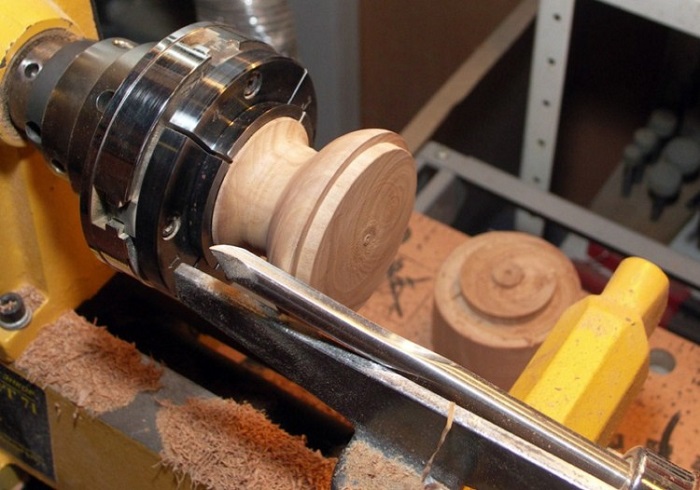

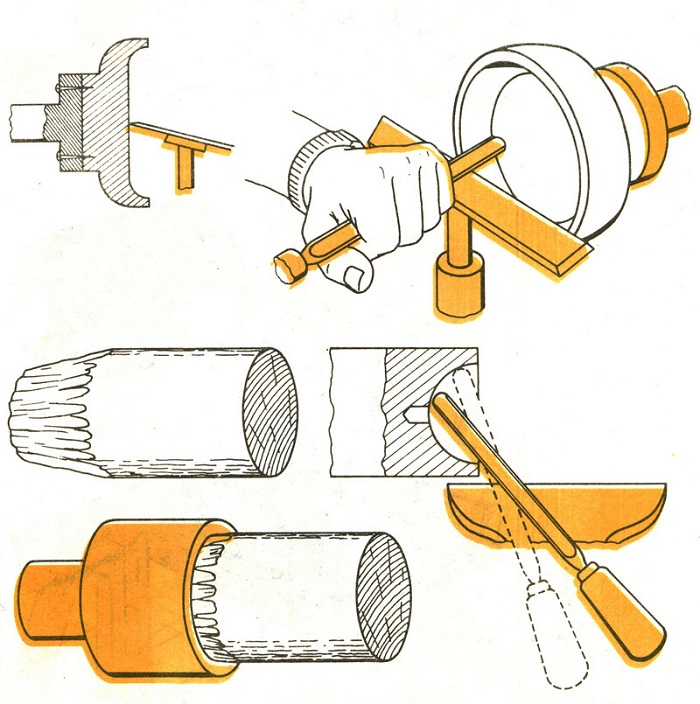

Это один из наиболее популярных методов работы на токарном станке. Он заключается в вытачивании детали, которая закреплена между передней и задней бабкой. Так можно изготовить различные изделия даже большого размера. Это оптимальный метод для начинающих мастеров.

Обтачивание до цилиндрической формы

Для этой работы понадобится полукруглый резец с ровной режущей кромкой для выравнивания поверхности детали. Начинать работу мастер должен с одного окна заготовки и продолжать постепенно без сильного нажима снимать лишний материал. При выполнении этой операции не следует торопиться, а в результате должен получиться ровный цилиндр желаемого диаметра.

Выравнивание плоским резцом

Это следующий этап работы. Токарный станок необходимо отключить, пододвинуть подручник ближе, поскольку размеры детали изменились. Полотно резца должно опираться на подручник и придерживаться одной рукой. Вторая держит ручку, а инструмент держит так, чтобы он противодействовал вращению.

Использование отрезного резца

Этот вариант применяется, если деталь надо отрезать от заготовки. Срез получается ровным и не требует дополнительной шлифовки. Перед тем, как делать срез необходимо карандашом поставить метку на детали. Тогда можно не ошибиться при отрезании.

Выполнение декоративных элементов

Для украшения мастер использует декоративные элементы. На токарном станке чаще всего делают валик и желобок. Между этими деталями делают цилиндрический пояс. При комбинации этих декоративных элементов можно вытачивать практически любые предметы из дерева, начиная от простейших карнизов и заканчивая сложными элементами мебели.

Точим дерево на станке при зажиме с одного конца

Эта методика работы требует особого подхода. Чтобы заготовка держалась используют держатели нескольких видов, а также комбинированные.

Вытачивание полостей

Перед тем, как создать полость в детали, необходимо выполнить ее черновую обработку. Для вытачивания полостей со станка снимают опорную бабку. Заготовку устанавливают в фиксатор передней бабки. Полость вытачивают при помощи полукруглого резца.

Как правильно выполнить шлифовку

Чаще всего детали, обработанные на токарном станке, дополнительной шлифовки не требуют. Но иногда шлифовка требуется. В таком случае следует снять подручник и взять полоску мелкозернистой наждачной бумаги. Оборудование нужно включить на малых оборотах.

Декорирование детали

Для завершения отделки необходимо убрать резцедержатель и снизу обработать изделие мелкой шкуркой. Поворачивать шкурку необходимо крест-накрест. Чтобы изделие красиво смотрелось, его необходимо обработать парафином или воском во время движения.

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

По способу изготовления:

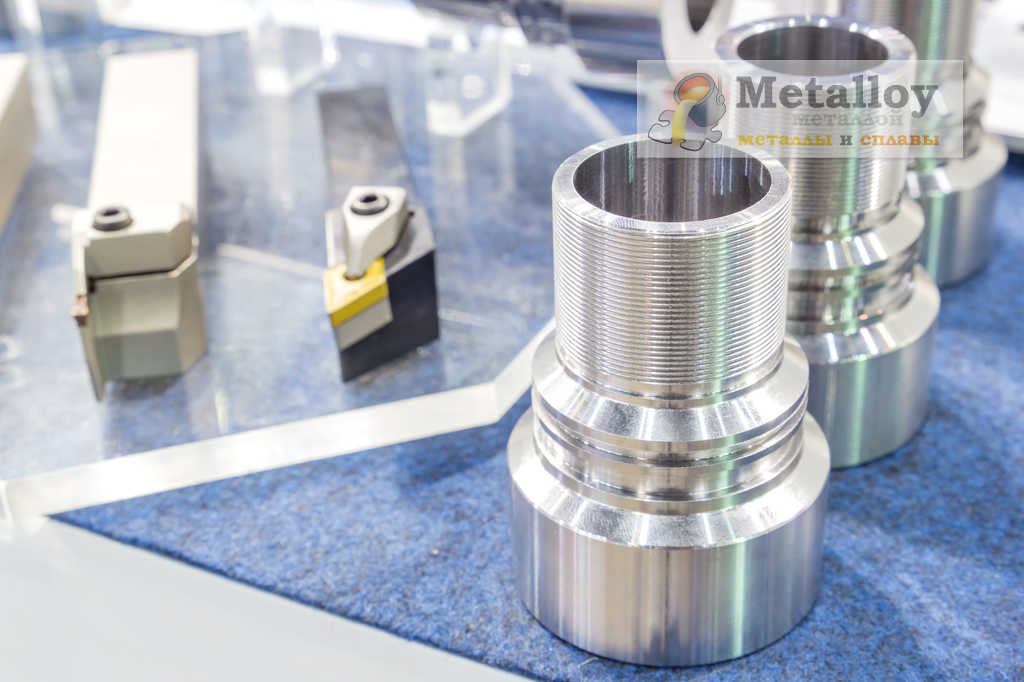

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

По направлению движения:

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

По типу назначения:

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

- расточные – для обработки отверстий, сквозного и/или глухого вида;

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными.

Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

Различные варианты и их назначение

Многообразие режущих инструментов по дереву при вращении на токарном станке очень велико. Мастера с опытом создают резцы той формы, которую считают удобной, для реализации индивидуальных задач. Поэтому один персональный резец не похож на другой. Впрочем, есть стандарты фабричных инструментов, из которых одни являются базовыми, другие – узкоспециализированными.

Рейер

Рейер

Это один из базовых резцов. Его можно узнать по характерной форме – рабочая часть рейера не плоская, а изогнутая, образует желобок. Заточка делается с внутренней стороны закругления. Работают рейером, поднося его к заготовке желобком вверх.

Благодаря форме лезвия, этот резец выбирает древесину полукругом. Изогнутая в продольном направлении форма делает его очень прочным, поэтому он хорошо подходит для чернового обтачивания заготовки. С помощью рейера также можно делать плавные переходы и проточки с полукруглым профилем.

Мнение эксперта

Левин Дмитрий Константинович

Ширина рейера составляет от 4 до 30 мм, а угол заточки – около 30 градусов.

Мейсель

Если рейер – относительно простой инструмент, который предназначается преимущественно для грубой, черновой работы, то мейсель уже значительно более сложен в обращении. За пару дней практики владеть им получится вряд ли. Применяют этот резец уже тогда, когда очертания деревянного изделия сформированы. Впрочем, опытному токарю применение мейселя даёт ровную, гладкую поверхность дерева заданной геометрии.

Мейсель немного похож на обычную плоскую ударную стамеску, однако его лезвие скошено под углом. Соответственно, мастер должен иметь в своём распоряжении как минимум два мейселя – лево- и правосторонний, чтобы обрабатывать зеркально отображаемые участки.

Заточка мейселя может выполняться как скашиванием одной стороны вплоть до выхода на плоскость, так и одинаковым удалением слоя металла с двух сторон. При этом ширина полотна может доходить до 40 мм, а угол скоса составляет от 60 до 75 градусов. При двусторонней заточке режущей кромки угол должен составлять 20 – 25° с каждой стороны.

Фасонные

После того, как выполнена основная обработка детали в бабках, наступает черёд фигурного реза. Для этого используются фасонные резцы. Они могут иметь различную форму для вытачивания канавок, бороздок, выбирать пазы сложной формы.

Клюкарза.

Клюкарза.

Самыми распространёнными «фасонками» являются:

- Клюкарза. По форме резца схожа с рейером, однако имеет изгиб рабочей части возле лезвия. Благодаря такой форме клюкарзой выполняются мелкие и сложные работы, она может достать там, куда не доберутся инструменты с прямой рабочей частью.

- Гребёнка. Ею выполняется проточка параллельных бороздок и канавок. При должном уровне мастерства с помощью гребёнки нарезается резьба.

- Крючок. Позволяет делать внутреннюю выемку с выступающим краем, а также различные криволинейные проточки.

- Полумесяц или «ласточкин хвост». Применяется для вытачивания круглых и гранёных валиков.

Процесс обточки заготовки на токарном станке ощутимо зависит от угла заточки инструмента. Малые углы (20 – 30°) предназначены для тонки работ

Они хорошо снимают древесину, но при неосторожном движении могут испортить заготовку или сломаться сами. Большие углы (60 – 75°) предназначены для грубой работы с твёрдыми породами

За один проход они могут снять меньше, зато им не страшны сучки и давление, создаваемое токарем.

Технология работы на токарном станке

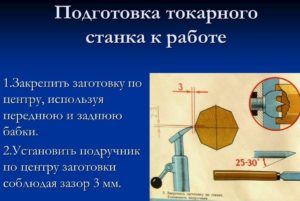

Желательно, чтобы рабочее место перед токарным станком было оборудовано для конкретного работника — под его рост. Обрабатываемая деталь должна находиться на уровне локтя. Прежде чем начать работать, токарь должен занять устойчивую и удобную стойку перед станком.

Деревянную заготовку нужно надежно закрепить либо в центрах, либо на планшайбе. Дальше следует подвести подручник поближе к заготовке, провернуть вал с болванкой — она не должна его задевать. Верхняя часть подручника должна располагаться миллиметров на пять ниже оси вращения.

Деревянную заготовку нужно надежно закрепить либо в центрах, либо на планшайбе. Дальше следует подвести подручник поближе к заготовке, провернуть вал с болванкой — она не должна его задевать. Верхняя часть подручника должна располагаться миллиметров на пять ниже оси вращения.

Теперь можно запустить двигатель. Чем более чистовая работа производится, тем больше должна быть скорость вращения шпинделя. Упираем тело полотна стамески в подручник, медленно приближаем резец к вращающейся заготовке. Снимать стружку надо тонким слоем, нельзя позволять резцу глубоко проникать в тело болванки — это небезопасно. Одной рукой держат полотно стамески, а другой — её рукоять. Желательно плотно прижимать локоть к телу, таким манером создается более сильный и неподвижный упор.

2 Классификация инструмента

Существует множество параметров классификации резцов в соответствии с действующими ГОСТ. Согласно конструктивным особенностям выделяют следующие типы токарных резцов:

- монолитные, в которых режущая головка и державка являются цельной конструкцией;

- сборные, в которых на головке выполнена напайка пластины из быстрорежущего сплава, обеспечивающая повышенную эффективность обработки — это один из наиболее распространенных разновидностей инструмента;

- сборные, с механически закрепленной пластиной — пластину на головке фиксирует болт, в такой конфигурации выполняются резцы с металлокерамическими пластинами;

- регулируемые.

Функциональность резцов

В зависимости от качества обработки токарные резцы делятся на черновые и чистовые. Геометрия чернового инструмента обеспечивает возможность снятия материала большой толщины и сохранение твердости при сильном нагреве, возникающем при высокой скорости обработки. Чистовые аналоги имеют другое назначение, они нужны для работы на низких оборотах для снятия небольшой толщины материала.

Также выполняется классификация инструмента по направлению подачи, согласно которой выделяют правые и левые резцы. Под направлением подачи подразумевается сторона, с которой находится основная режущая кромка инструмента в момент, когда его головка обращена к лицевой части обрабатываемой детали.

Разновидности резцов

Функциональное назначение — один основных параметров классификации данного инструмента. В соответствии с назначением токарные резцы делятся на:

- Отрезные (ГОСТ №18874-73) — используются на станках с поперечной подачей рабочего инстурмента, предназначены для обочки и обработки торцевый частей заготовок.

- Проходные (ГОСТ №18871-73) — могут устанавливать на станка как с поперечной, так и с продольной подачой. Применяются для подрезки торцов, обточки, формирования деталей конической и цилиндрической формы.

- Отрезные, они же канавочные (ГОСТ №18874-73) — монтируются на станки с поперечной подачей. Используются для резки монолитных кусков металла и протачивания канавок кольцевой формы.

- Расточные (ГОСТ №18872-73) — предназначены для растачивания отверстий (сквозных и глухих), формирования углублений и выемок.

- Фасонные (ГОСТ 18875-73) — используются с целью снятия наружных и внутренних фасок.

- Резьбовые (ГОСТ №18885-73) — позволяют нарезать резьбу метрического, дюймового и трапецеидального сечения (как внутреннюю, так и наружную).

Также токарные резцы делятся прямые, отогнутые и оттянутые в зависимости от положения режущей кромки по отношению к державке. В отогнутых кромка выполнена в виде прямой линии, в отогнутых — изогнутую, в оттянутых — кромка уже, чем ширина стержня.

2.1 Какие резцы выбрать, где купить?

Чтобы определить, какие резцы нужны именно в вашем случае, необходимо определиться со следующими моментами:

- какой металл вы будете обрабатывать и какие операции будут выполняться;

- расставить приоритеты между качеством, эффективностью обработки и износоустойчивостью инструмента.

В целом, начинающему токарю необходимо иметь в распоряжении три вида резцов: проходные (маркировка SDACR) — для обработки торцов, наружные нейтрального типа (SDNCN) и расточные (SDQCR). Это базовый комплект, позволяющие выполнять большую часть технологических операций.

Если вы заинтересованы в покупке инструмента на долгосрочную эксплуатацию, имеет смысл взять набор токарных резцов со сменными пластинами. В последствии вы сможете менять расходники, а не покупать новые державки после износа режущей головки.

Резцы со сменными головками

Пару слов о производителях. Среди компаний, реализующих действительно качественную продукцию, которую стоит купить, выделим фирмы Hoffman Garant (Германия) и Proma (Чехия). В сегменте отечественных производителей внимания заслуживают фирмы СиТО (Гомельский инструментальный завод) и Калибр. Заказать с доставкой резцы можно по указанным ссылкам.

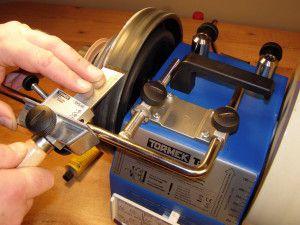

Также имеет смысл приобрести заточную машинку, которая позволит вам самостоятельно возвращать резцам работоспособность при износе, а не пользоваться услугами сторонних мастеров. Тут необходимо заточно-шлифовальный агрегат оснащенный системой постоянного охлаждения с двумя абразивными кругами — из карбида кремния (для резцов из быстрорежущих сплавов) и электрокорунда (для твердосплавного инструмента). При заточке первоначально необходимо обработать переднюю плоскость режущей головки, затем — дополнительную и заднюю, пока не сформируется ровная режущая кромка.

Назначение токарных резцов и их виды

Токарные резцы по дереву – предназначенные для ручной обработки вращающейся в станке детали.

Они состоят из двух основных частей: рабочей (металлической) и ручки (обычно деревянной).

В свою очередь, рабочую часть можно условно разделить на:

- режущую (лезвие) – это та часть, которая затачивается и вступает во взаимодействие с заготовкой;

- тело – основная часть, за которую токарь удерживает резец «нерабочей» рукой на подлокотнике станка;

- хвостовик – зауженная часть, в которую плавно переходит тело. Хвостовик предназначен для крепления на нём ручки.

Ручку можно условно разделить на две части:

- основа – это большая часть, которую токарь держит в «рабочей» руке;

- шейка – маленькая цилиндрическая часть с металлическим крепёжным кольцом, которое предотвращает растрескивание ручки при набивании её на хвостовик рабочей части.

Виды токарных резцов

В зависимости от вида выполняемой работы, токарные резцы по дереву имеют различную конфигурацию, чем сложнее изделие, тем изощрённей будет и их конструкция, которая будет определять специфическую заточку лезвия. У каждого мастера могут быть свои особенные, эксклюзивные, узкоспециальные токарные инструменты, предназначенные для выполнения какой-то особенной работы. Поэтому изучать конструкцию каждого отдельного резца нет никакой необходимости.

Для успешной работы начинающего токаря достаточно будет двух видов: рейера и мейселя.

Рейер – предназначен для грубой, черновой, первоначальной обработки заготовки. Конструктивной особенностью такого вида является лезвие по форме напоминающее полукруг. Изготавливается он из толстой пластины или из желобка полукруглого сечения. С помощью рейера деревянной заготовке придают приблизительные очертания будущего изделия.

Рейер

Мейсель – для чистовой обработки заготовки, придания ей окончательной формы. Также, с его помощью можно производить отрезание изделия от остатков заготовки. По форме мейсель напоминает нож-косяк (пластина с косым лезвием, заточенная с двух сторон под одинаковым углом).

Мейсель

С помощью рейера и мейселя можно легко выполнять токарные работы средней сложности. Обрабатывая заготовку по внешней поверхности. В некоторых случаях возможна работа с внутренними поверхностями детали.

Все остальные токарные резцы по дереву можно отнести к группе фасонных. Среди них наиболее популярными являются такие виды:

- стамеска-скребок – для выравнивания цилиндрической поверхности заготовки. Напоминает по форме прямую стамеску с односторонней заточкой;

- гребёнка – предназначена для выполнения резьбы и нанесения декоративных канавок и рисок;

- крючок – для вытачивания в заготовке полостей;

- кольцо – имеет то же предназначение, что и крючок;

- для грубой обработки – имеет форму лезвия в виде треугольника. Предназначен для придания заготовке цилиндрической формы. Такой вид наиболее безопасный из всех остальных благодаря малой площади соприкасания инструмента с заготовкой.

Самостоятельное изготовление резцов по дереву

Державка для токарного станка по дереву

Державка для токарного станка по дереву

Основная сложность при изготовлении самодельных резцов для работ по дереву своими руками заключается в правильном подборе заготовки. Помимо требований к твердости режущей кромки, следует продумать, как она будет устанавливаться в державку. Этот компонент станка необходим для фиксации инструмента. Поэтому предварительно следует учесть габаритные размеры.

Следующим моментом является выбор материала заготовки для токарных работ. В идеале для этого рекомендуется использовать инструментальную сталь. Однако ее обработка в домашних условиях затруднена из-за высокого показателя твердости. Поэтому зачастую используют подручные материалы, которые после стадии предварительной обработки закаляют.

Исходя из опыта профессиональных домашних мастеров, для изготовления качественного резца своими руками можно применять следующие заготовки:

- рашпили или напильники. Чаще всего обработке подвергаются уже изношенные инструменты, которые потеряли свои первоначальные свойства. Нужно проконтролировать, чтобы материал не имел трещин и существенных сколов;

- прутки арматурной стали. Рекомендуется выбирать модели с квадратным сечением и исходными размерами, максимально близкими к заводским;

- автомобильные рессоры. Главная сложность заключается в первичной обработке — необходимо будет сделать прямоугольную форму с помощью автогена или сварочного аппарата .

Альтернативным вариантом является изготовление основного токарного корпуса с возможностью замены резцов. Но для этого нужно предусмотреть монтажные элементы в конструкции. Во время работы они должны выдерживать максимальную нагрузку, не изменять исходного положения режущей кромки.

После придания изделию нужной формы выполняется его первичная заточка. Затем режущую кромку необходимо закалить. Для этого она разогревается до температуры накала и опускается в машинное масло. Для формирования твердой поверхности можно применить метод медленной закалки. По окончанию разогрева остывание поверхности заготовки происходит естественным образом.

Работа на токарном станке

Сегодня токарные станки по дереву часто применяются для производства многофункциональных деталей для мебели. Кроме этого этот станок поможет создать привлекательные и необычные элементы декора, к примеру, подсвечники, чашечки, игрушки, волчки и другое.

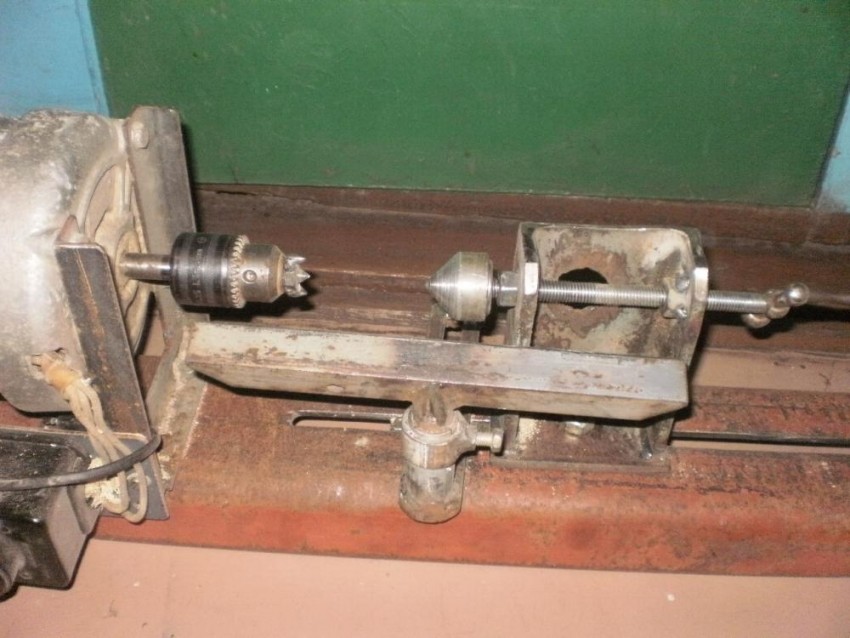

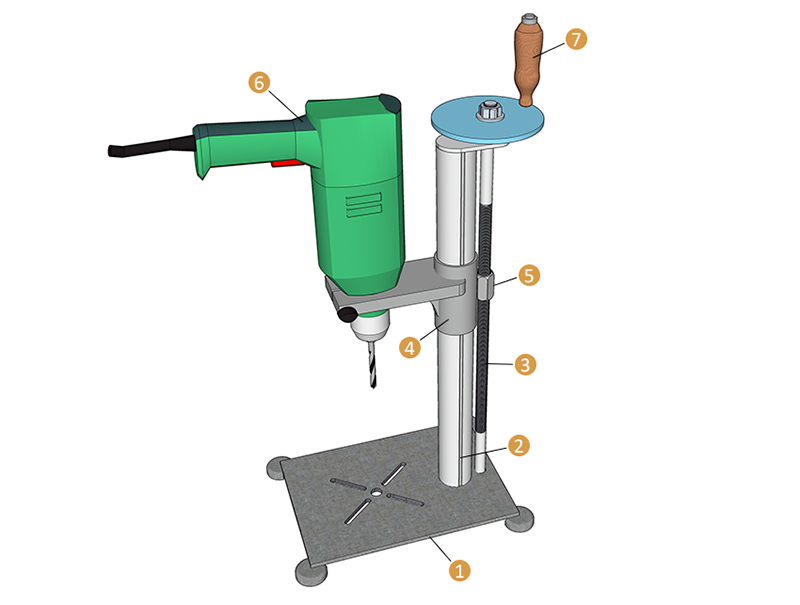

Токарные станки бывают разных размеров. Прежде всего, нужно выбрать самый подходящий станок. На сегодняшний день существует довольно широкий перечень настольных токарных станков, идеально подходящих для небольшого проекта. Более крупные устройства применяют для создания балясин, которые применяются для изготовления мебели и перил.

Параметры, по которым различаются токарные станки:

- длина станины. Она определяет наибольшую длину обрабатываемого бруска

- диаметр обточки над станиной – это максимальный диаметр бруска

- лошадиная сила – мощность силового агрегата, определяющая массу бруска для обтачивания без нагрузки на резец и станок

- обороты двигателя в минуту. Большая часть станков имеют постоянную скорость. Устройства, имеющие низкий скоростной режим может использоваться для обработки заготовок неправильной формы. А более высокие обороты помогают отполировать изделие.

При покупке обратите внимание на массу и материал, из которого изготовлен станок. Варианты, имеющие чугунную станину и стальную раму довольно прочные, однако не мобильные

Их не переставить на другое место работы.

Токарные резцы отличаются длинной ручкой изогнутой формы. Она предназначена для того, чтобы мастеру было удобно держать инструмент. В результате наличия такой ручки мастер аккуратно контролирует лезвие, но при этом не чувствует утомляемости. Резцы для ручной обработки не годятся для работы на станке, потому что имеют короткую ручку.