Ленточно-шлифовальный станок: изучаем и делаем своими руками

Содержание:

- Введение

- Основные этапы работ

- Виды шлифовальных станков

- Выбор комплектующих для шпиндельного шлифовального станка

- Изготовление роликов гриндера своими руками: чертежи

- Описание работы схемы

- Общее назначение и виды станков

- Электромотор для станка

- Общее назначение и виды станков

- Что такое гриндер: конструктивные особенности агрегата

- Устройство ленточного станка

- Стационарное оборудование

Введение

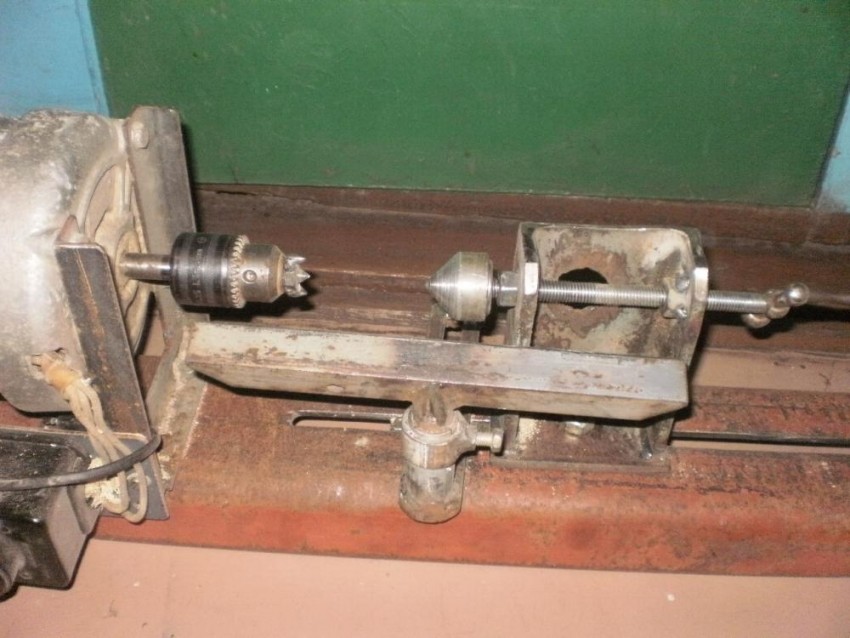

Есть много вариантов различных шлифовальных станков, но самое главное – чтобы он был удобен в использовании. Данный вариант конструкции отвечает многим требованиям, и подкупает своей простотой, но в тоже время функциональностью. Отличительна особенность этой конструкции в том, что в качестве движущего элемента используется обычная дрель, а её установка занимает меньше одной минуты, а главное, что ее легко снять со станка и использовать в своих целях.

В этой статье опишутся все пошаговые этапы создания универсального шлифовального станка, но прежде чем приступать к работе, нужно хорошо подготовиться и просчитать полный объем работы.

Подготовка к работам

Без инструмента никак не обойтись, поэтому нужно подготовить качественный и исправный ручной и электроинструмент, а именно:

- Станок для распиливания (циркулярная пила или из электролобзика;

- Фрезеровальный станок;

- Шлифовальный станок или гриндер;

- Дрель или шуруповерт (и, конечно, сверла);

- Электролобзик с пилками;

- Сверлильный станок;

- Пылесос. например типа “Циклон”.

- Различные ручные инструменты (рулетка карандаш, отвертка и т.п.).

До начала работ, важно чтобы весь материал был под рукой, тогда работа будет проходить быстро и слажено. Таким образом, для сборки стационарного шлифовального станка нам понадобится следующий материал:

- лист фанеры (размером 25*36,5 см);

- крепеж (болты, гайки; шурупы и пр.);закрытые подшипники;

- мебельные футорки;

- металлическая подставка;

- шлифовальная лента.

Для того чтобы изготовить какую-либо заготовку из фанеры, нужно знать основные характеристики материала. В статье “Станок из электролобзика для выпиливания своими руками” были приведены некоторые характеристики фанеры (зависимость толщины фанеры, кол-во слоев, отклонения, разнотолщинность и пр.). Возможно, будет полезной дополнительная таблица:

| Марка фанеры | Фанера бакелизированная | Фанера авиационная | Фанера строительная |

| Толщина листов* | 5-18 | 1-12 | 1,5-18 |

| Водостойкость | Высокая | Выше среднего | ФСФ – повышенная ФК – средняя |

| Плотность, кг/м.куб | Около 1 000 | 500-650 | В зависимости от породы древесины: плотность фанеры хвойной – 660плотность фанеры лиственной — 800 |

| Предел прочности при растяжении, МПа | Вдоль волокон – 80 | Рубашки – 65-80 | – |

Основные конструктивные элементы

Изготавливаемый станок имеет довольно простую конструкцию, и состоит из следующих элементов:

- Основание;

- Подставка для дрели;

- Столешница для размещения заготовок;

- Две боковых крышки корпуса;

- Один ведущий ролик и два ведомых;

- Механизм регулировки положения ленты.

Основные этапы работ

На следующем этапе к нижнему листу фанеры необходимо прикрутить две направляющие.

Между ними автор устанавливает подвижную опорную площадку, с помощью которой можно регулировать угол наклона верхнего листа.

К боковым стойкам крепятся корпусные подшипники, в которые вставляется деревянный вал.

Затем нужно будет установить электродвигатель (для него мастер сделал отдельную платформу, которая крепится к основанию).

На последнем этапе работ останется только намотать на вал шлифовальную ленту подходящей зернистости.

Преимущество этой конструкции том, что можно шлифовать большие мебельные щиты.

Подробнее о том, как сделать барабанный шлифовальный станок своими руками, смотрите в видеоролике на нашем сайте.

Оцените запись

Виды шлифовальных станков

Шлифовальные станки по дереву подразделяются на следующие виды:

- особенности конструкции;

- характеру решаемых задач;

- точности обработки;

- допустимые геометрические размеры обрабатываемых деталей;

- мощности установленных двигателей;

- рейтингу производителей;

- стоимости с комплектом прилагаемого оборудования.

Современные производители представляют три вида конструктивного исполнения таких станков: дисковые, ленточные, цилиндровые. Каждый их этих видов имеет свои узко специфические подвиды. Например, ленточные шлифовальные станки выпускаются в следующем исполнении:

- узколенточные (позволяют производить шлифовку деревянных конструкций имеющих сложную геометрическую форму);

- агрегаты оснащённые неподвижным столом (способны обрабатывать только деревянные заготовки, имеющие плоские поверхности прямоугольной формы);

- станки, оборудованные свободно движущимся столом (на них происходит шлифование крупногабаритных деревянных конструкций – дверей, щитов, дверных откосов).

Ленточный шлифовальный станок

Характер решаемых задач определяет классы данного оборудования. Основными классами (иногда их называют моделями) считатся:

- станки ленточно-шлифовального типа;

- вибрационные инструменты, например дельта шлифовальные машины;

- шлифовальные станки тарельчатого типа (орбитальные и эксцентриковые);

- специализированные угловые шлифовальные аппараты;

- шлифовальные системы комбинированного типа.

Несмотря на такое многообразие готового заводского инструментария, домашние мастера для проведения не сложных шлифовальных операций предпочитают разработать и собрать шлифовальный станок по дереву своими руками.

Выбор комплектующих для шпиндельного шлифовального станка

Подбор компонентов для шлифовального станка перед приготовлением его своими руками осуществляется только после составления схемы. В качестве основы можно взять чертежи заводских моделей. Корректировки в документации вносятся согласно параметрам имеющихся комплектующих.

Главным компонентом самодельного оборудования является электродвигатель. Оптимальным вариантом будет использование однофазной модели мощностью до 2 кВт. Следующим элементом является переходная конструкция для крепления шпинделя. Это может быть вал, соединенный с ротором двигателя с помощью ременной передачи. Если необходимо регулировать величину оборотов — рекомендуется установить системы шкивов.

Рекомендации по выбору комплектующих для шлифовального станка, изготовленного своими руками:

- корпус. Желательно сделать его в виде рабочего стола. Большинство заводских конструкций имеют чугунный корпус, обеспечивающий должный показатель устойчивости. Аналогичными свойствами будет обладать широкий рабочий стол;

- шпиндель. Так как это самая изнашивающаяся деталь оборудования — лучше всего сделать его из дерева. Это позволит уменьшить затраты на производство, а также снизить себестоимость комплектующих.

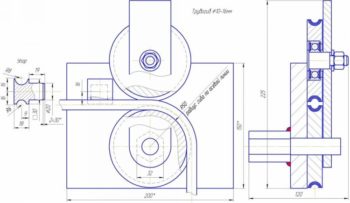

Изготовление роликов гриндера своими руками: чертежи

Конструирование роликов для шлифовального агрегата такого типа – серьезный этап, который требует внимательности и аккуратности. Одним из наиболее важных элементов гриндера является главный каток. Необходимо запомнить, что его габариты должны быть больше, чем размеры оставшихся роликов.

Ведущий каток имеет подобные геометрические показатели неслучайно. Такие габариты позволяют избежать нежелательного рывка, возникающего во время пускового момента

Также важно понимать, что для изготовления данного конструктивного элемента ни в коем случае нельзя использовать материалы, которые имеют большую массу. К таким материалам относят:

- сталь;

- чугун.

Перед тем как приступить к созданию роликов, необходимо подготовить соответствующие чертежи с размерами. Ленточный гриндер своими руками должен иметь легкие и удобные ролики небольших габаритов. Как правило, этого вполне достаточно для того, чтобы проводить простую работу по шлифовке.

При самостоятельной сборке гриндера важно расположить ролики перпендикулярно друг над другом, чтобы избежать перекосов ленты. Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью

Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры

Для уменьшения массы ведущего катка можно сконструировать стальную деталь с полостью. Существуют специальные справочники, которые позволяют провести расчеты, необходимые для данной процедуры.

Второй вариант, который чаще всего используют домашние мастера, – применение дюралюминия. Этот материал отличается низким весом и идеально подходит для данной цели. Он содержит примеси меди и магния, которые обеспечивают повышенную прочность сплава. Для сборки гриндера принято использовать дюралюминий марки Д16 и выше.

Как сделать ролики для гриндера своими руками? Специалисты рекомендуют выполнить на шкиве канавку, расположенную на торце. Ее габариты выбираются с учетом размеров абразивной ленты, которая будет применяться в станке. Такая мера направлена на предотвращение слета ленты во время работы оборудования. Желательно проделать ту же манипуляцию и с оставшимися катками.

Очень большое значение имеет степень шероховатости катков. Поверхность роликов может обладать разным уровнем шершавости. При сборке гриндера рекомендуется использовать катки, у которых данный показатель располагается в пределах от 1,25 до 2,5. Таблицу, содержащую информацию о степени шероховатости деталей, можно без труда найти в интернете. Шкив для гриндера своими руками монтируется на оборудование посредством подшипниковых узлов.

Для изготовления роликов для гриндера часто используется дюралюминий.

В этом случае применяются подшипники закрытого типа, которые имеют статичное наружное кольцо и относятся к категории самоцентрирующихся. Установка подобных элементов позволяет исключить возможность попадания абразивных или любых других инородных частиц на вал катка.

При выборе подшипников необходимо обязательно учесть их несущие параметры. Эти показатели определяют то, какую нагрузку способна выдержать деталь. Чем выше число оборотов агрегата, тем более надежными должны быть подшипники. Во время работы не рекомендуется отклоняться от чертежей с размерами. Ленточный гриндер, выполненный в соответствии со схемой, будет отличаться более высокой эффективностью, а также длительным сроком использования.

Как зафиксировать ролик в устройстве? Проще всего в домашних условиях для крепления катка воспользоваться стандартными шплинтами. Еще один вариант крепления –применение буртика (на одном конце оси).

Описание работы схемы

Для обеспечения срабатывание реле нажатие кнопки «Пуск», через нормально замкнутые контакты кнопки «Стоп», подает на первичную обмотку трансформатора Тр1 переменное напряжение 220 вольт (от ноля и одной из фаз). Со вторичной обмотки трансформатора переменное напряжение, равное напряжению срабатывания реле (в данном случае 24 вольта), подается на мостовой диодный выпрямитель. Постоянное напряжение с выхода выпрямителя подается на рабочую обмотку реле и вызывает его срабатывание. З-х фазное переменное напряжение 380 вольт (фаза А, В, С) через переключающие контакты реле Р1 подается на электродвигатель. Одновременно нижняя переключающая группа контактов, включенная параллельно кнопке «Пуск», блокирует кнопку.

Теперь, после отпускания кнопки «Пуск» цепь подачи напряжения на трансформатор остается замкнутым и соответственно питание на электродвигатель подается.

Для остановки (обесточивания) электродвигателя достаточно нажать кнопку «Стоп», нормально замкнутые контакты кнопки «Стоп» разомкнутся, трансформатор и, соответственно реле, обесточится, контакты реле разомкнутся, электродвигатель отключится от сети.

В схеме применены:

Реле Р1 – любое реле на рабочее напряжение 12-27 вольт, например типа ТКЕ, РНЕ и аналогичное (в моем случае типа ТКЕ на 24 вольта), с количеством замыкающих (переключающих) контактов не менее 4-х. Причем 3 контакта на коммутируемый ток и напряжение, не хуже соответствующего рабочего тока и напряжения электродвигателя (в моем случае 0,45 А 380 В). На практике часто исходят из расчетной мощности переключения (рассчитываемое исходя из максимального коммутируемого тока и максимального коммутируемого напряжения). И одна пара контактов на замыкание, для обеспечения блокировки кнопки пуск.

Трансформатор Тр1 – любой понижающий трансформатор с напряжением вторичной обмотки (сумме вторичных обмоток) равным не менее рабочему напряжению срабатывания реле и током вторичных обмоток превышающим ток срабатывания обмотки реле.

Диоды моста – любые германиевые, кремниевые диоды или готовый мостовой выпрямитель обеспечивающий работу при напряжении, равному не менее рабочему напряжению срабатывания реле и током не менее тока срабатывания обмотки реле.

Кнопка «Пуск» любая кнопка с нормально разомкнутыми контактами, на рабочее напряжение не менее 220 В и ток не менее току первичной обмотки трансформатора.

Кнопка «Стоп» любая кнопка с нормально замкнутыми контактами, на рабочее напряжение не менее 220 В и ток не менее току первичной обмотки трансформатора.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

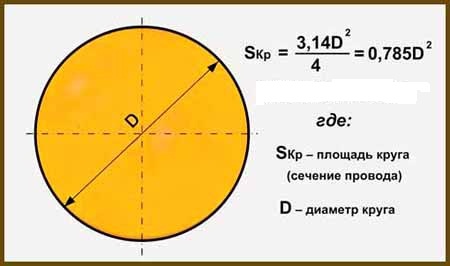

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Электромотор для станка

У меня был выбор из нескольких моторов, но у электродвигателя, который стоял на станке для резки плитки был более подходящий кожух. В некоторой степени работа над станком походила на эксперимент, потому что я не был уверен в достаточной мощности мотора. Поэтому я остановился на модульном решении с рамой для ленточного механизма в качестве единого элемента, которую можно снять и переставить на более мощную основу. Скорость вращения мотора меня вполне устраивала, но беспокоило, что 6 А даст слабую мощность. После небольшого испытания, я увидел, что для простой работы данный электродвигатель подходил, но для более интенсивной работы, нужно выбрать что-то помощнее

При проектировании вашего станка, на этот момент обратить внимание

Как я упоминал, кожух у электродвигателя был очень подходящим, так как позволял создать вертикальный станок, который будет легко перемещать.

Сначала нужно его высвободить, сняв рабочий стол, пилу, защиту, поддон для воды, оставив лишь электродвигатель. Еще одним преимуществом использования данного мотора был сердечник с резьбой и гайкой для фиксирования пилы, что позволяло установить шкив без использования шпонки (что такое шпонка, я объясню позже).

Так как у меня был в наличии слишком широкий шкив, я решил использовать крупные прижимные шайбы, которыми обычно закрепляют пилу, перевернув одну обратной стороной, чтобы между ними оказался клиновидный желоб. Я обнаружил, что пространство между ними слишком узкое, и, чтобы его расширить, поставил между ними стопорную шайбу. Преимущество в данном способе заключается в том, что у прижимных шайб есть плоский край, который фиксируется с плоским краем для одновременного вращения с сердечником.

Ремень

Приводной ремень я использовал 7 х 500 мм. Можно использовать стандартный 12 мм, но тонкий более гибкий, и он будет меньше нагружать мотор. Ему ведь не нужно вращать шлифовальный круг.

Общее назначение и виды станков

Станок предназначается для окончательной обработки деталей и заготовок из разных материалов путём воздействия на них поверхностью с абразивным или алмазным напылением. Станок, его составляющие механизмы и приспособления позволяют соблюдать точность размера и форму, а также обеспечивают создание идеальной поверхности детали или заготовки.

С помощью станка можно обработать плоские детали, поверхности снаружи и внутри, детали различной геометрической формы, шлифовать или полировать резьбу и зубья зубчатых колёс. По своим характеристикам шлифовальные станки делятся на:

- Круглошлифовальные.

- Внутришлифовальные.

- Бесцентрово-шлифовальные.

- Плоскошлифовальные.

- Специальные станки (для шлифовки резьб, зубчатых колес).

Процесс шлифования

Шлифованием называется процесс снятия верхнего слоя с поверхности обрабатываемой детали с помощью применения абразивов или алмазной крошки. Они собраны в общую массу на рабочей поверхности и скреплены связующим составом. Они образуют в итоге шлифовальный круг или ленту.

Во время работы абразивной поверхности придаётся круговое движение при помощи электрического двигателя. При соприкосновении поверхности заготовки с абразивом и происходит процесс обработки. Есть расхожее мнение, что шлифование абразивами — это обработка трением. Однако, это неверно.

Каждая абразивная частица имеет острые грани, при касании с материалом (металл, пластик, дерево, камень) работает, как режущий инструмент и снимает стружку, как скажем фреза или сверло. Если учитывать немалую скорость вращения шлифовальных кругов, а также возникновение стружки, как продукта шлифования, необходимо учитывать и возможность травмирования этой самой стружкой.

Что такое гриндер: конструктивные особенности агрегата

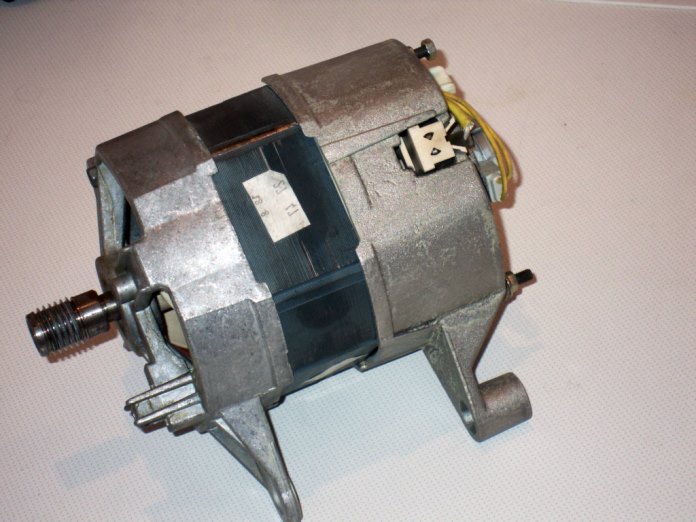

Такой станок имеет простое устройство. Конфигурация может отличаться в зависимости от модели, однако основные элементы конструкции остаются неизменными. Простота таких агрегатов является главной причиной того, что их нередко выполняют самостоятельно из подручных средств. В домашних условиях такой агрегат можно сделать на базе обычного электродвигателя от старой стиральной машинки. В состав стандартного гриндера входят такие конструктивные элементы (помимо двигателя):

- рама;

- ведущий ролик;

- механизм для натяжения абразивной ленты;

- прижимная площадка;

- обратный упор.

Стандартный гриндер состоит из устройства для натяжения ленты, роликов, рамы, упора и прижимной площадки

Последняя деталь является очень важной, так как она исключает возможность разрыва ленты, который может произойти под воздействием чрезмерного давления во время обработки заготовки. Фото гриндеров позволяют визуально оценить их простоту и достоинства, а также быстрее разобраться в конструкции таких агрегатов

Наиболее простые варианты подобного оборудования включают в свою структуру всего один ведущий ролик. Профессиональные модели, которые можно встретить на небольших производствах, могут иметь 2 или 3 катка. В этом случае прослеживается определенная закономерность: чем больше катков имеет устройство, тем длиннее его абразивная лента.

Длина ленты – важный критерий, так как от нее зависит длительность эксплуатации данного расходника. Короткие ленты необходимо часто менять, что не очень удобно. В свою очередь, применение более длинного расходника позволяет не только снизить частоту трения, влияющую на срок годности, но и уменьшить перегрев. В любом случае этот показатель подбирается в зависимости от эксплуатационного назначения прибора. При редком использовании устройства для заточки ножей, топоров и ножниц необходимость в наличии длинной ленты отсутствует.

Такое оборудование является незаменимым для ножеделов. Ленточные гриндеры могут справляться с большим объемом работы. Во время эксплуатации заводского агрегата обрабатываемая деталь упирается в столик, зафиксированный на раме, что позволяет проводить более точную шлифовку. Стоит также отметить, что промышленные варианты оснащаются специальным стеклом, которое выполняет защитные функции, предохраняя лицо мастера от попадания искр.

Часто ленточные гриндеры делают собственноручно из-за простоты их конструкции

Отдельно следует сказать о том, что в продаже можно встретить универсальное оборудование, сочетающее в себе характеристики не только гриндера, но и других точильных агрегатов. Точило с гриндером не предусматривает возможности отключения отдельного механизма. Его основной минус – высокая стоимость.

Принцип работы гриндера: как производится шлифовка

Принцип действия подобных агрегатов довольно прост. В нем может разобраться любой человек, не обладающий специальными знаниями и умениями. В основе работы данного устройства лежит электронный двигатель. При его включении активизируются ролики

Важно запомнить, что ведущий ролик может быть только один. Остальные являются ведомыми

Образовавшаяся тяга передается на абразивную ленту, что приводит последнюю в движение. В конструкции подобного оборудования предусмотрена возможность регуляции и контроля ведомых катков. Это значительно упрощает работу за станком. Ленточный гриндер в процессе использования производит много пыли. Особенно это заметно при обработке заготовок, выполненных из древесины. Эта проблема решается просто: достаточно воспользоваться ручным пылесосом или же любым оборудованием для обдувки.

Принцип работы ленточного гриндера для шлифовки и заточки

Пользователи отмечают удобство применения такого настольного станка. Отзывы о нем преимущественно положительные. В случае эксплуатации самодельного прибора рекомендуется придерживаться всех необходимых правил безопасности. Оператор должен помнить, что отсутствие экрана на агрегате, изготовленном в домашних условиях, может привести к попаданию пыли или искр в глаза. Поэтому при использовании сделанного своими руками шлиф-станка следует заранее подготовить защитные очки.

С течением времени абразивная лента, как уже говорилось выше, изнашивается и растягивается. Существует несколько механизмов натяжения, которые нивелируют данную проблему. В основе такой системы может лежать пружина или специальный фиксаторный элемент.

Устройство ленточного станка

Перед тем как сделать ленточный шлифовальный станок, требуется разобраться с его устройством. Конструкция у него достаточно простая. Электродвигатель передаёт усилие на главный шкив с помощью ремня. Тот, в свою очередь, приводит в движение шлифовальную поверхность. Ещё одни шкив закрепляется на подшипнике. Третий шкив играет роль натяжного ролика и вращается на рычаге. Сам рычаг с помощью пружины закрепляется на раме. Станок можно модернизировать дополнительными приспособлениями для расширения функционала.

Определение типа привода

Перед изготовлением станка необходимо определиться с помощью чего будет вращаться главный шкив:

- Его приводит в движение электродвигатель.

- Основной шкив двигается с помощью дополнительного, которые совместно связаны ремнём.

Профессионалы в области металлообработки советуют использовать ременной механизм. В отличие от прямой передачи нагрузки на основной шкив, дополнительные элементы более безопасны и уберегут конструкцию от разрушения при возникновении проблем.

Изготовление рамы и ее установка

При изготовлении опорной конструкции часто используются металлические уголки. Их размер зависит от длины шлифовальной ленты. Уголки популярны благодаря простоте работы с ними. Если речь касается скручивания, уголки не выдерживают даже простых нагрузок. Для усиления рамы используются дополнительные перемычки.

Главный ролик

Одной из основных деталей станка является главный ролик. На него передаётся крутящий момент от электродвигателя. Для крепления используется подшипник.

Стационарное оборудование

Если же вам необходимо выполнить шлифовку множества небольших деталей, а не обширную плоскость, то более рационально и удобно будет использовать стационарный шлифовальный станок для дерева, который надёжно устанавливается на горизонтальной поверхности и обладает большими мощностями. Их бывает множество видов, и применяются они преимущественно на деревообрабатывающем производстве.

Давайте рассмотрим некоторые из них:

- Ленточный станок. Основной принцип работы таких агрегатов схож с их меньшими ручными собратьями. То есть, также есть два ролика, один из которых приводится в движение с помощью электрического двигателя, и надетая на них абразивная лента. Но давайте рассмотрим строение такого оборудования более наглядно:

Схема узколенточного станка с неподвижным станом

| Обозначение | Название |

| 1 | Станина |

| 2 | Бабка заднего типа |

| 3 | Шкив |

| 4 | Направляющий элемент |

| 5 | Лента для шлифовки |

| 6 | Ось |

| 7 | Столешница |

| 8 | Линейка упора |

| 9 | Принимающее пыль ограждение |

| 10 | Электрический двигатель |

| 11 | Шкив |

| 12 | Бабка переднего типа |

Станок ленточного типа LBSM 2505 ESE для выполнения шлифовки по дереву

Барабанный станок. В этом случае абразивный материал не протягивается между двумя шкивами, а наматывается на один барабан

Основным отличием такого оборудования является возможность снятия максимально точного слоя древесины, что очень важно при обработке деталей различных конструкций.

Шлифовально-калибровальный станок по дереву барабанного типа

Самодельный станок

Отдельно стоит рассмотреть метод изготовления самодельного станка для шлифовки по дереву:

- Берём электрический двигатель от старой стиральной машины. Рекомендуемые параметры:

| Параметр | Значение |

| Мощность | 200-300 Вт |

| Количество оборотов | 1500-3000 |

| Тип работы | Асинхронный |

| Количество фаз | Одна |

Образец подходящего электродвигателя

-

Подготавливаем металлический стержень с сечением 2 см, трубу ПВХ диаметром 10 см, доску, саморезы, резину и клей, после чего собираем барабан:

- Отрезаем от трубы часть, которая по размерам будет немного уступать подобранному стержню.

- Из доски выпиливаем две заглушки диаметром 10 см и сверлим в них отверстия по 2 см.

- Вставляем заглушки в трубу, а в них стержень. Все стыки промазываем клеем.

- Сверху обклеиваем трубу резиной, которая в дальнейшем будет служить удобной подложкой под наждачную ленту.

- Корпус и рабочий стол сбиваем из толстой крепкой доски. Позаботьтесь, чтобы все соединения были надёжно зафиксированы, а вся конструкция устойчива. Для обеспечения хода рабочей части по отношению к барабану крепим её с помощью рояльной петли, а с подающей стороны вкручиваем распорочный винт.

- Собираем все элементы в одно целое, снабжая проводкой и выключателем.

Простой в сборке самодельный шлифовальный по дереву станок

https://youtube.com/watch?v=LnbZKNw-xCc