Как сделать газобетон своими руками в домашних условиях: технология производства, плюсы и минусы

Содержание:

- Коротко о главном

- Особенности газоблоков

- Из чего состоит газобетон

- Классификация

- Виды газоблоков

- Классификация

- Виды блоков по технологии производства

- Производство

- Общие достоинства и недостатки газобетона и газосиликата

- Применение: полезные советы

- Стоимость газобетонных блоков

- Плюсы и минусы

- Стандарт

- Рекомендации

- Рентабельность производства

- Размеры

- Основные итоги

Коротко о главном

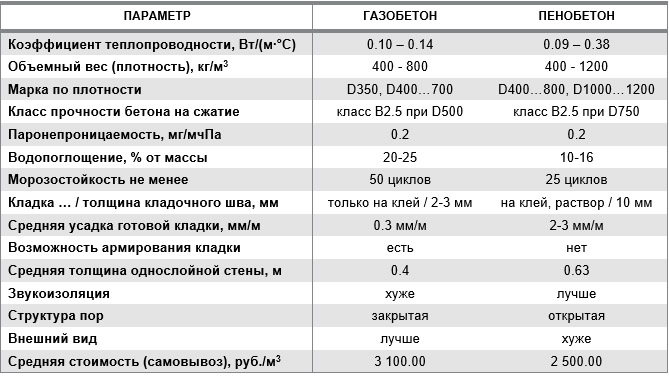

При выборе конкурентных материалов для строительства малоэтажных и многоэтажных домов у заказчиков часто возникают сомнения: «газосиликатные блоки или газобетонные блоки – что лучше, какие подойдут больше.

Люди сопоставляют преимущества и недостатки материалов, ориентируются на их технические характеристики. Учитывают, что газосиликатные блоки изготавливаются только заводским способом, имеют более точные размеры и форму.

У газосиликата имеются и другие преимущества перед газобетоном (лучшая тепло- и звукоизоляция, меньшая гигроскопичность и усадка). Однако немаловажную роль играет цена.

Строительство объектов из газобетона обходится дешевле. Учитывая, что разница в показателях качества незначительна, многие предпочитают покупать именно газобетонные блоки.

При покупке материалов особенно важно учитывать строительные нормы и рекомендации специалистов

Особенности газоблоков

В поиске ответа на вопрос, что лучше подойдёт, тёплая керамика или газобетон, необходимо также подробно разобрать свойства, плюсы и минусы второго варианта.

Структура материала

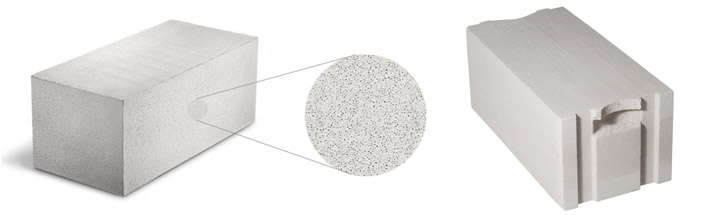

По факту газобетон – это застывшая пористая масса песчано-цементного раствора со специальными компонентами. Изготавливаться он может двумя путями:

- Синтезного затвердевания (при помощи автоклава).

- Гидратационного схватывания (без использования автоклава).

Газобетонные блокиИсточник beton-house.com

Пористость материала обуславливается смешением реагирующих друг с другом компонентов – алюминия в виде пудры и калиевой гидроокиси. В результате образуются пузырьки газообразного водорода. Для равномерности распределения его в массе раствор подвергают вибрации. Затем застывшую заготовку распиливают на блоки требуемых габаритов.

Далее в зависимости от выбранного способа они либо сами по себе набирают прочность, либо в специальной камере под давлением и повышенной температуре – в автоклаве. Изделия, получаемые последним способом, имеют лучшую прочность, стойкость и долговечность. Кроме того, набор требуемых для строительства характеристик происходит быстрее.

Плотность газобетона варьируется в широких пределах – в зависимости от неё получают изделия различного назначения:

С повышенными теплоизоляционными качествами.

При плотности не более 400 кг/м3 материал обладает максимальными теплосберегающими свойствами. Однако при этом не способен выдерживать никакую нагрузку, кроме собственного веса.

Сооружение из газоблоковИсточник buildup.ru

Смешанного типа.

Плотность массы варьируется от 500 до 800 кг/м3. Обладает достаточной прочностью для возведения капитальных и межкомнатных стен.

Высокопрочный.

Показатель плотности доходит до предельных значений – 1200 кг/м3. Материал подходит для сооружения прочных несущих высоких конструкций, однако в дальнейшем потребует утепления.

В состав газобетонных блоков помимо основных компонентов (цемента, песка, воды) могут входить иные составляющие – шлак, известь, зола. При этом их доля по объёму может достигать половины.

Геометрия газобетонных блоковИсточник k-oo.top

Достоинства и недостатки

Плюсы газобетонных блоков:

- Меньший вес и нагрузка на фундамент по сравнению с аналогами из кирпича и бетона.

- Практически идеальная геометрия.

- Содержит безопасные для здоровья компоненты.

- Не подверженность горению.

- Лёгкость в обработке.

- Хорошо сдерживает тепло в помещении.

- Быстрый монтаж – благодаря большим габаритам.

- Стойкость к процессам заморозки-разморозки – до 150 циклов.

- Формирование благоприятного микроклимата в доме.

- Достаточная прочность для возведения объекта в несколько этажей.

- Невысокая цена.

- Широкий выбор по размерам, возможность изготовления на заказ.

Минусы:

Способность к влагопоглощению – необходима надёжная гидроизоляция.

Проблемы с креплением к газобетонной стене – требуются специальные элементы.

Необходимо соблюдать осторожность при транспортировке, чтобы не сломать блоки.

Возможно образование трещин во время усадки.

Трещины в стене из газоблоковИсточник pikabu.ru

Из чего состоит газобетон

Газобетон – это искусственный камень, который используют для возведения стен в индивидуальном строительстве. Он подходит для сооружения несущих конструкций, внутренних перегородок и заполнения межкаркасных пространств. Газоблоки не дают большой нагрузки на фундамент, поскольку имеют ячеистую структуру и малый вес. Это экономичный стройматериал, обладающий высокими теплоизоляционными свойствами.

Существует несколько типов классификации ячеистого бетона: в зависимости от назначения, формы, технологии производства и состава.

1. По способу обработки различают автоклавный и неавтоклавный газобетон.

2. По назначению газоблоки могут быть теплоизоляционным, конструкционным или конструкционно-теплоизоляционным. Они имеют определенную маркировку, например, газобетон d500 относится к классу конструкционно-теплоизоляционных блоков.

3. По форм-фактору делятся на U-образные, прямые и паз-гребневые.

Газоблоки изготавливают из песка, цемента, извести, воды, гипса и алюминиевой пудры. Также в производстве могут использоваться вторичные и побочные промышленные материалы, такие как шлак и зола.

В искусственно синтезированный камень строительная смесь преобразуется лишь при определенных условиях. Для его получения используют технологию автоклавного затвердения. В этом случае состав застывает под влиянием насыщенного пара и высокого давления, меняя свою структуру. В смеси образуется минерал тоберморит, который придает материалу прочность. Таким образом получают автоклавный газобетон.

Бетон, затвердевающий в естественных условиях, называют неавтоклавным. Он имеет ячеистую структуру, но отличается по своим свойствам от газоблоков, изготовленных по специальной технологии. Этот стройматериал больше подвержен усадке при эксплуатации, поэтому его целесообразно применять в случае небольших нагрузок. Чтобы увеличить прочностные характеристики неавтоклавных блоков, в исходный состав добавляют различные армирующие вещества и наполнители. Снизить усадочную деформацию позволяет применение полиамидных пластмасс при армировании.

Производство неавтоклавных блоков не требует дорогостоящего оборудования, поэтому их можно сделать самому.

Классификация

Какие марки газобетона можно встретить в продаже? Вообще, по каким признакам он классифицируется?

Основная характеристика материала — марка по плотности. Она вполне предсказуемо соответствует массе кубометра в килограммах: блоки марки D500 имеют плотность 500 кг/м3, D600 — 600 кг/м3 и так далее.

Разница между разными марками видна невооруженным глазом.

Класс прочности — характеристика, практически линейно связанная с плотностью: так называется максимальная нагрузка в мегапаскалях, которую блок может выдержать без разрушения. Нередко вместо класса указывается марка прочности. Это та же максимально допустимая нагрузка на сжатие, но выраженная в килограммах на квадратный сантиметр поверхности (кгс/см2).

Морозостойкость характеризует количество циклов заморозки и оттаивания, которое материал может выдержать без падения прочности более чем на 5%.

По назначению различают:

- Конструкционные (D1000 и выше);

- Конструкционно — теплоизоляционные (D500 — D900);

- Теплоизоляционные бетоны (ниже D500).

Прочность конструкционного газобетона позволяет использовать его для изготовления плит перекрытий.

По способу изготовления (точнее, по условиям твердения) выделяют автоклавные и неавтоклавные бетоны. В первом случае быстрый набор прочности бетонных изделий достигается выдержкой в перегретом паре под давлением; во втором бетон выдерживается в сушильной камере или набирает прочность в атмосферных условиях.

А что с пенобетоном? Марки по плотности и классы прочности используются и в этом случае; однако пенобетон при той же плотности обладает несколько меньшей прочностью на сжатие.

Пенобетон тоже может использоваться и как материал для несущих стен, и в качестве теплоизолирующего заполнения для монолитных или сборных каркасов. Разумеется, понятие морозостойкости актуально и для него (впрочем, как и для любых других строительных материалов).

Виды газоблоков

Строительные — стеновые и перегородочные блоки — из газобетона могут быть в виде параллелепипеда с ровными гранями или со сформированной пазогребневой системой на боках. Второй вариант делают, если размеры газобетонных блоков ближе к крупным: при ширине от 200 мм. В крупных блоках часто делают дополнительные отверстия — для удобства переноски. Это действительно делает работу проще.

Основные виды и размеры газобетонных блоков

Есть еще блоки U-образной формы для сооружения армирующих поясов. В углубления, сформированные стенками блока укладывается арматура, все заливается бетоном.

Классификация

В последнее время газобетон вытесняет другие стройматериалы (бетон, кирпич и пр.). Особенно такая тенденция прослеживается в строительстве малоэтажных домов. В числе основных преимуществ газобетона специалисты указывают состав, прочность и технологию его изготовления. Новые технологии позволяют создать блоки, обладающие высоким уровнем звуко- и теплоизоляции.

Газобетон прост и удобен в использовании, его можно приобрести по доступной цене. Вес строительных материалов позволяет использовать их при закладке фундаментов. Специалисты утверждают, что специальный клей позволяет добиться ряда преимуществ в работе с газобетоном.

Основные качества газобетонного материала определяются по марке. Чем выше значение, тем больше плотность раствора. Сегодня на рынке представлено несколько марок:

- D600. Такими газобетонными блоками пользуются для возведения строений с навесными вентфасадами. Материалы обладают высокой прочностью.

- D500. Марка применяется при складке стен монолитных зданий.

- D400. Эту марку прочных блоков специалисты используют для теплоизоляции. Блоки этого вида также подходят для дверных проемов.

- D350. Применяется для утепления помещений. Стройматериал крайне хрупкий, его нечасто можно встретить в продаже.

Плотность газобетона зависит от марки.

Плотность газобетона зависит от марки.

На рынке представлены разные формы блоков:

- Блоки прямоугольной формы нужны для несущих стен, перегородок.

- Армированные газобетонные стройматериалы необходимы при создании потолков.

- Для перекрытий понадобится Т-образный вид блоков, а монтаж проемов осуществляется с помощью U-образных газобетонных блоков. Их использование способствует снижению финансовых затрат. Кроме того, это помогает ускорить рабочий процесс.

- Дугообразные материалы также облегчают строительные работы.

Виды блоков по технологии производства

Для разных элементов строений специалисты прибегают к разным видам, размерам и маркам блоков. В зависимости от производственных технологий такие материалы бывают неавтоклавными и автоклавными. Неавтоклавный тип газобетона не проходит специальную обработку в печи (автоклава). Затвердение и высыхание стройматериала осуществляются в обычных условиях.

Для разных элементов строений специалисты прибегают к разным видам, размерам и маркам блоков. В зависимости от производственных технологий такие материалы бывают неавтоклавными и автоклавными. Неавтоклавный тип газобетона не проходит специальную обработку в печи (автоклава). Затвердение и высыхание стройматериала осуществляются в обычных условиях.

Автоклавный тип бетона обрабатывается в печи. Температура должна составлять сто девяносто-двести градусов, а давление – десять-двенадцать бар. Такой вид материала принято считать самым предпочтительным для строительных работ, так как производственные технологии способствуют повышению его прочности и позволяют снизить его теплопроводность. Автоклавная обработка помогает равномерно распределить поры в бетоне. Таким образом, можно эффективнее контролировать производственный процесс, придавать материалу необходимые свойства. В то же время стоимость автоклавного бетона выше, нежели неавтоклавного. Чем качественнее материал, тем выше его цена. Основные недостатки и достоинства обоих типов газобетона определяются способом их изготовления.

Производство

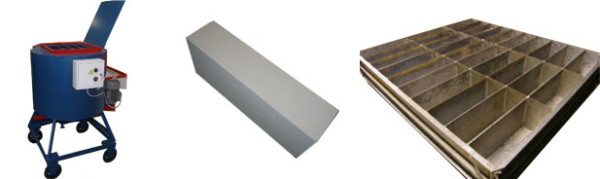

Как изготовить ячеистые бетоны? Разумеется, нас интересует не производственный цикл крупного предприятия, а кустарное производство: достаточно высокая цена готовых строительных материалов вызывает вполне объяснимое желание сэкономить.

Пенобетоны

Для изготовления блоков используется форма из негигроскопичного материала с ограниченными адгезивными свойствами (стали, ламинированной или пропитанной маслом фанеры и т.д.).

Источник пены — фабричный или самодельный пеногенератор; в качестве ПАВ для ее приготовления может использоваться готовый препарат или самодельный пенообразователь. Как его изготовить?

Пенообразователь

На 100 кубометров пенобетона нам понадобится:

- 6 килограммов живичной канифоли.

- 1,6 килограмма каустической соды (едкого натра).

Будьте осторожны: при контакте со слизистыми оболочками препарат вызывает тяжелые ожоги.

6,3 килограмма костного столярного клея.

Инструкция по приготовлению не слишком сложна:

- 1,7 кг едкого натра растворяется в литре кипящей воды, после чего в него добавляется измельченная канифоль. Смесь кипятится до полного растворения канифоли.

- Измельченный клей смешивается с водой в пропорции 1:10 и оставляется набухать на сутки, после чего смесь подогревается до 60С и перемешивается до полного растворения клея.

- При температуре в те же 60С оба раствора перемешиваются до получения однородной жидкости.

Бетонная смесь

В ее состав входят:

| Сырье | Расход на 1 м3 готового пенобетона |

| Портландцемент марки М400 | 320 кг |

| Кварцевый песок | 200 кг |

| Пенообразующая добавка | 1,5 литра |

| Вода | До подвижной консистенции раствора |

Как из этих компонентов получить готовые блоки?

- Песчано-цементная смесь с добавкой небольшого количества воды замешивается в бетономешалке.

- При непрерывном перемешивании в нее вводится пена. Раствор перемешивается до получения однородной пористой массы.

- Затем он разливается по формам, извлечь из которых схватившиеся блоки можно уже через 12 часов. Набор полной прочности занимает до месяца.

На фото — заливка форм.

Газобетоны

Как и из чего готовится самодельный газобетон?

Как правило, в состав газобетона входят:

| Сырье | Процентное содержание в готовой смеси |

| Портландцемент марки М400 | 50 — 70 |

| Кварцевый песок | 20 — 40 |

| Известь | 1 — 5 |

| Алюминиевый порошок (в виде пасты или суспензии) | 0,04 — 0,09 |

| Вода | До подвижной консистенции раствора |

Варьируя соотношение цемента и песка, можно получить либо более дешевый и тяжелый, либо более быстросхватывающийся и прочный материал. Увеличив количество алюминиевой пудры, мы получим блоки с большей степенью поризации.

Для самостоятельного производства газобетона нужен минимальный набор оборудования.

Какого порядка операций стоит придерживаться?

- Песчано-цементная смесь тщательно перемешивается в бетономешалке. Отдельно замешивается известковое тесто с небольшим количеством воды и алюминиевой пудрой.

- Все компоненты смешиваются; затем бетонная смесь разбавляется водой до рабочей консистенции.

- Готовая смесь разливается в формы.

- Через шесть часов выступивший над краями формы материал снимается с нее. Лучше использовать для этой цели тонкую стальную струну: она срежет излишки, а не вдавит их в форму.

- Еще через 12 часов блоки можно вынимать из форм для складирования в один горизонтальный ряд. Прочность, необходимая для многоярусного складирования, будет набрана ими за пару дней; рабочая прочность набирается до месяца.

Общие достоинства и недостатки газобетона и газосиликата

Газобетон или газосиликат имеют одинаковую структуру, благодаря которой им присущи следующие общие достоинства:

- Низкий коэффициент теплопроводности – от 0.09 Вт/м˟С (Для сравнения можно отметить, что у кирпича этот показатель составляет 0.5-0.8 Вт/ м˟С).

- Хорошая морозоустойчивость (50 и более циклов размораживания).

- Лёгкость, прочность, экологичность, пожаробезопасность.

- Простота обработки блоков (нарезания, шлифовки). Для резки газобетона и газосиликата используется пила.

Резка газобетонных блоков с помощью пилыИсточник mtdata.ru

Быстрое формирование кладки.

Общими недостатками газобетона и газосиликата являются:

- Способность пористых блоков хорошо впитывать влагу, необходимость использования специальных покрытий для защиты стен от сырости.

- Повышенный риск повреждения газоблоков при перевозке, складировании и укладке стен.

- Возможность усадки материалов на 1-3 мм по мере высыхания. Такой процесс приводит к снижению прочности кладки, образованию трещин в стенах и разрушению штукатурки.

- Слабое прилипание бетона к связующим материалам, используемым при создании кладки и отделке стен из газоблоков. Возникает необходимость использования клеящих составов с повышенной адгезией.

Повреждённые газосиликатные блокиИсточник ytimg.com

Применение: полезные советы

Позволим себе дать читателю ряд советов по использованию газо- и пенобетонных блоков в частном строительстве.

Этажность строения с несущими стенами из ячеистого бетона ограничена его прочностью на сжатие. Для газобетона строители придерживаются следующих норм:

| Этажность | Класс прочности |

| 1 — 2 | В2 |

| 3 | В2,5 |

| 4-5 | В3,5 |

| Свыше 5 | Обязательно сооружение несущего каркаса |

Монолитно-каркасный дом. Газобетонные блоки используются в качестве заполнения; нагрузка воспринимается железобетонным каркасом.

Для пеноблоков и неавтоклавного газобетона максимальная высота строения с несущими стенами ограничена 3 этажами или 10 метрами.

Заложенные в действующие СНиП нормы теплового сопротивления стен для центра страны выполняются при толщине внешних стен 500 мм для марки плотности D500 и 600 мм для плотности D600.

Первый ряд блоков в стене укладывается на фундамент поверх гидроизоляции на цементный раствор. Последующие — только на специальный клей; при этом толщина шва не должна превышать 3 миллиметров.

Газобетон паз — гребень нуждается в нанесении клея на боковые грани; однако клей следует наносить двумя полосками по 50 мм по краям. Там, где гребни мешают укладке (в проемах, в начале или конце ряда), они просто удаляются. Инструмент — рубанок по газобетону или терка с грубой наждачной бумагой.

Мауэрлат на газобетоне крепится не к самим блокам, а только и исключительно к железобетонному армопоясу. Обычные анкера в пористом материале не держатся; закладка и бетонирование шпилек в забуренных отверстиях — тоже не вариант: при колебаниях влажности массивный брус может повести с очевидными последствиями для стен.

Под мауэрлат по верхнему краю стен уложен железобетонный пояс.

Нужно ли штукатурить наружные стены и эркер из газобетона? Многие дома стоят без внешней отделки десятилетиями; однако при многократном увлажнении и сушке внешний вид стен страдает. Оштукатуривание решает эту проблему. В этом случае можно использовать лишь специальные паропроницаемые смеси для ячеистых бетонов.

Влияние паропроницаемости внутренней и внешней отделки на состояние стен.

Стоимость газобетонных блоков

И в заключение ответим на вопросы по стоимости газоблоков. Представленные цены даны за кубометр, и актуальны на начало мая 2020 года.

- ИНСИ – 3600 руб.

- Поревит – 3700 руб.

- Теплит – 3150 руб.

- Аэрок – 4200 руб.

- Н+Н – 4400 руб.

- ЕвроАэроБетон – 4150 руб.

- Сибит – 4500 руб.

- Вармит – 3700 руб.

- ГРАС – 3400 руб.

- АэроБел – 3350 руб.

- Итонг – 4900 руб.

- Хебель – 4100 руб.

- Теплон – 3350 руб.

Разброс цен довольно существенный, и может быть обусловлен технологическими нюансами производства. Разное соотношение ингредиентов бетона, неодинаковое время его выдержки в автоклаве, благодаря чему конечные характеристики блоков могут сильно отличаться. Самый дорогой здесь Итонг, но блоки этого бренда даже при плотности D400 имеют класс прочности В2,5, тогда как у большинства других он ниже.

Имеет значение и компонентный состав блоков. Более дорогие известково-цементные — их называют газосиликатными, и отличить можно по белому цвету. Серые блоки, в которых больше цемента, дешевле. Ещё меньше будет стоить газобетон, в котором цемент заменяется шлаком или золой.

Ну и конечно, имеет значение местность, в которой располагается завод. Чем дальше блоки от него «уехали», тем дороже за них придётся платить – транспортные расходы ещё никто не отменял

Так что, если хотите сэкономить, в первую очередь обращайте внимание на продукцию заводов, которые находятся в регионе строительства, и только потом на привозную

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

-

ячеистый бетон с неавтоклавной технологией производства обладает высокой прочностью и неподвластен воздействию плесени и влаги;

- обладает стойкостью к гниению и безопасен в экологическом плане;

- способен сберегать тепло;

- легкость работ с неавтоклавным газобетоном обусловлена возможностью беспроблемно резать и обрабатывать материал с сохранением его прочности и целостности;

- неавтоклавный газобетон не имеет вредных веществ, способных выделять опасные вещества, изготавливается исключительно из натуральных компонентов;

- не поглощает влагу, а значит, не поддается воздействию грибковых и микробных образований;

- неавтоклавный газобетон имеет невысокую стоимость производства, так как не требует больших запросов к изготовлению;

- возможно применение монолитного неавтоклавного ячеистого бетона;

- изготовить материал можно неподалеку от строительной площадки, что снижает расходы на транспортировку газобетона;

- скорость монтажа блоков из неавтоклавного газобетона обусловлена большими размерами материала, которые позволяют увеличить процесс строительства;

- несмотря на большие размеры, газобетонные блоки имеют легкий вес, что экономит расходы на дополнительные подъемные механизмы;

- неавтоклавные газобетонные блоки с легкостью поддаются обработке различными инструментами;

- имеет высокие звукоизоляционные характеристики;

- возможно использование в местах с сейсмической опасностью;

- огнестойкость материала позволяет сохранять свои прочностные характеристики при воздействии больших термических нагрузок и открытого огня.

Неавтоклавный газобетон имеет следующие недостатки:

-

прочность меньше, чем у автоклавного ячеистого бетона и зависит от пропорций цемента;

- происходит снижение свойств теплоизоляции при заполнении водой пористой структуры материала, что способствует применению гидроизоляции;

- существует риск приобрести некачественную продукцию у производителей, которые экономят на материалах и технологии изготовления;

- происходит постепенное разрушение ячеистого бетона в результате механических нагрузок, что обязывает использование армопоясов в местах с наибольшей нагрузкой;

- усадка газобетона относительно большая и обязывает оттягивать с окончательными отделками поверхности;

- отсутствует возможность в эксплуатации блоков сразу после их изготовления.

Стандарт

Несмотря на разницу в способе изготовления и физических характеристиках материалов, их производство регламентируется общим нормативным документом — ГОСТ 25485-89 «Бетоны ячеистые».

Давайте уделим внимание основным моментам стандарта

- Для всех ячеистых бетонов устанавливаются классы прочности от В0,5 до В15.

- Марка по плотности может варьироваться от D300 до D

- Морозостойкость может принимать значения от F15 до F

Коэффициент теплопроводности регламентируется для всех марок с привязкой к типу наполнителя и составляет от 0,08 до 0,38 Вт/м*С.

Марка D600 сочетает достаточно высокую прочность с хорошими теплоизоляционными свойствами.

В качестве вяжущего могут использоваться:

- Портландцемент ГОСТ 10178;

- Негашеная известь ГОСТ 9179;

- Высокоосновная зола с содержанием CaO не менее 40 %.

В роли связующего выступают:

- Строительный песок ГОСТ 8736.

- Зола-унос (продукт сгорания топлива на тепловых энергостанциях).

- Продукты обогащения руды с содержанием двуокиси кремния SiO2 не ниже 60%.

ГОСТ регламентирует состав и характеристики добавок (в том числе газо- и пенообразователя), маркировку, методы контроля качества и упаковки материалов.

Рекомендации

Газобетонные блоки автоклавного твердения целесообразно использовать для строительства. Принимая решение о применении материала, следует изучить его свойства и разобраться, чем отличаются газосиликатные блоки от газобетонных. Решая строить из пеноблоков, учтите, что главное отличие газобетона и пенобетона в технологии производства, влияющей на структуру массива и качество стройматериала. Определяясь с выбором материала для постройки дома, изучите также производство фибробетона. Желая использовать пескобетон, что это такое разберитесь досконально.

Решая, из какого материала лучше строить дом, выбирайте материал, обладающий повышенной прочностью, теплоизоляционными свойствами и морозостойкостью. Указанным критериям в полном объеме соответствует газобетон.

Рентабельность производства

Экономическая обоснованность и рентабельность производства зависит от ряда факторов.

Некоторые из них:

- Вложения, связанные с покупкой оборудования;

- Стоимость сырья. Согласитесь, цена может быть разной;

- Отходы производства и бракованные изделия могут привести к незапланированным расходам;

- Желаемый объем и цель производства (для себя или мини-бизнес)

Теперь приступим непосредственно к расчетам.

- 1 м3 блоков стоит в среднем 3200 рублей.

- Предположим, что нам нужно приобрести для строительства дома 90 м3 изделий.

- 90*3200=288 000 рублей нам понадобится для покупки готовой продукции газобетона.

- Самый бюджетный вариант оборудования (возможно б/у) обойдется в 50 000 рублей. Расходы на сырье, воду и электроэнергию составят около 2000 для 1 м3 блоков.

- 2000*90+50000=230000. В такую сумму обойдутся те же 90 м3 блоков самостоятельного изготовления.

- Итог – экономия составит 58000.

- Но неавтоклавный газобетон стоит ведь дешевле, около 3000 рублей за м3. Тогда снова считаем: 3000*90=270000. И все равно выходит дороже.

Если представить, что вы решили затеять мини-бизнес, то доходы могут быть неплохими. Если удастся реализовать в короткие сроки выпущенную продукцию, оборудование окупится на несколько месяцев.

Если вы все же решили изготавливать блоки самостоятельно, будьте готовы к затрате времени и сил.

Размеры

В соответствии с размерами, газоблоки принято разделять на перегородочные и стеновые

Перед приобретением стройматериала важно измерить толщину перегородки или стены. Материалы, толщина которых составляет семьдесят пять-двести миллиметров, называют перегородочными

Они предназначаются для закладки внутренних перегородок. Однако с их нельзя возводить несущие перегородки.

Блоки с более высокими показателями подходят для складки стен. Стеновые блоки необходимы для кладки внешних стен. Перегородочные газоблоки имеют разные размеры, которые позволяют их использовать не только для возведения перегородок. Так, газблоки, толщина которых составляет семьдесят пять миллиметров подходят для утепления кирпичных стен зданий.

Основные итоги

Неавтоклавный газобетон достаточно популярный материал в строительной сфере. Однако при этом, по некоторым показателям, он значительно уступает газобетону синтезного твердения. В первую очередь, это заключается в более низком уровне морозостойкости, прочности и повышенной способности к усадке.

Производство данных изделий не вызывает значительных трудностей. Но при домашнем изготовлении процесс выпуска требует особой внимательности и отчасти — опыта. Так как неисполнение технологии и неправильное дозирование компонентов, может привести к отрицательным последствиям, в первую очередь, в отношении характеристик изделия и свойств.

Газобетон автоклавный и неавтоклавный имеют некоторые отличия. Это обосновано различным способом твердения и составом компонентов. Проанализировав основные свойства данных видов блока, сложно не согласиться с рекомендациями специалистов, советующими отдавать предпочтение именно автоклавным изделиям.