Очистка металла от ржавчины

Содержание:

- Причины возникновения коррозии

- Основные объекты коррозии

- Важность осмотра

- Ржавчина на смородине и других ягодных кустарниках

- Краткое описание

- Защита металла от коррозии в домашних условиях

- ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ

- Методы борьбы с ржавчиной

- Методы защиты от коррозии металлов

- ФИЗИЧЕСКИЕ МЕТОДЫ: ПРИМЕНЕНИЕ КОРРОЗИОННО-СТОЙКИХ МАТЕРИАЛОВ

- Опасен ли ржавый кузов?

- Влияние доступа воздуха

- Конструкция кузова и его технологи

Причины возникновения коррозии

Для начала разберемся, почему же возникают коррозионные процессы. Дело в том, что коррозия металлических поверхностей бывает четырех типов — электрохимическая, химическая, водородная и кислородная. В контексте ржавления автомобильного корпуса имеют место лишь первые два типа.

Электрохимическая коррозия возникает по причине того, что два материала с разными восстановительными свойствами взаимодействуют через электролит (любая недистиллированная вода является таковым). Поскольку железо обладает низкими восстановительными свойствами, то оно значительно подвержено ржавлению.

Химическая коррозия происходит из-за взаимодействия поверхности металла и коррозионно-активной среды. В роли последней может выступать кислород при высоких температурах. Понимание сути возникающих процессов дает нам почву для поиска методов борьбы с коррозией.

Основные объекты коррозии

Неоднородные металлические участки хаотично расположены на поверхности изделия и зависят от технологии и качества их изготовления, поэтому коррозионные разрушения чаще носят локальный характер. Кроме этого,  локальность корродирования зависит от неоднородности:

локальность корродирования зависит от неоднородности:

- защитных оксидных пленок;

- электролита;

- влияния внешних факторов (нагрева, облучения);

- внутренних напряжений, вызывающих неравномерную деформацию.

Сварные и заклепочные соединения являются яркими представителями контакта инородных металлов, подвергающихся активной электрохимической коррозии. Сварка и заклепка — самые распространенные технологии в конструкции неразъемных соединений во всех ведущих отраслях промышленности и крупных трубопроводных системах:

- машиностроение;

- судостроение;

- нефтепроводы;

- газопроводы;

- водопроводы.

Наиболее значительные разрушения сварных швов и заклепочных соединений возникают в морской воде, присутствие соли в которой, значительно ускоряет процесс коррозии.

Катастрофическая ситуация сложилась в 1967 году с рудовозом «Анатина», когда морская вода от высоких штормовых волн попала в трюмы корабля. Медные конструкции во внутренней отделке трюмов и стальной корпус способствовали созданию коррозионного элемента в электролите из морской воды. Скоротечная электрохимическая коррозия вызвала размягчение корпуса судна и создание аварийной ситуации, вплоть до эвакуации команды.

Положительный эффект от электрохимической коррозии встречается очень редко. Например, при монтаже новых труб в системах горячего отопления жилых домов. Резьбовые соединения муфт начинают течь при первичном пуске до тех пор, пока продукты коррозии, состоящие из гидратированного железа, не заполнят микропоры в резьбе.

Вне зависимости от вида коррозии, химической или электрохимической, ее последствия одинаковые — разрушение изделий огромной стоимости. Причем помимо прямых потерь от пришедших в негодность материалов, существуют косвенные потери, связанные с утечками продуктов, простоями при замене негодных материалов и деталей, нарушении регламентов технологических процессов.

Важность осмотра

Необходимо тщательно осмотреть кузов ВАЗ как снаружи, так и внутри с целью обнаружения всех очагов коррозии. Нужно делать это при хорошем освещении, чтобы были заметны малейшие точки ржавчины.

В процессе осмотра обращают внимание на участки, наиболее подверженные поражению коррозией. К ним относят:

- двери;

- капот (особенно в местах состыковки с окружающими кузовными элементами);

- колесные арки;

- пороги.

Внутри осматривают багажник, тыльную поверхность капота, точки под сидениями и под ногами водителя, а также под дверными уплотнителями

Также уделяют внимание дефектам лакокрасочного покрытия. Коррозия нередко образуется на металлических элементах, не относящихся к кузовным деталям, например на номере

Поэтому осмотр не следует ограничивать лишь вышеупомянутыми участками. У автомобилей, противокоррозийная защита которых слаба, как у ВАЗовских моделей, а также у старых машин, очаги коррозии могут располагаться не только в традиционных местах. Найденные точки следует выделить, для чего используют клейкую ленту.

В подготовительных работах во избежание повреждения при обработке нетронутых ржавчиной участков кузова, прилегающих к ее пятнам, необходима использовать защиту в виде чехлов, тента или полиэтилена.

Ржавчина на смородине и других ягодных кустарниках

Ржавчина может проявиться на любых ягодных кустарниках, но чаще всего поражает смородину. Хотя это и не смертельно опасное заболевание, но оно довольно сильно ослабляет растение, снижает его урожайность и зимостойкость.

Первые признаки ржавчины на ягодных кустарниках – появление желтоватых пятнышек, которые постепенно сливаются между собой. С нижней стороны листа становится заметен ржавый налет. Особенно часто ягодные кустарники поражаются в тех регионах, где поблизости от участков много сосновых лесов.

Профилактика

Лучшая профилактическая мера – не разбивать участки вблизи сосновых лесов, осенью удалять все растительные остатки – листья, сломанные побеги, опавшие плоды.

Меры борьбы

В борьбе с ржавчиной на ягодных кустарниках достаточно эффективными будут такие фунгициды, как: Агролекарь, Байлетон, Бактофит, 1%-ная бордоская жидкость, Прогноз, Пропи Плюс, Титан и Титул 390. Обработку нужно проводить как до, так и после цветения растений.

Краткое описание

Бороться со ржавчиной помогает несколько различных методов. Далее мы поговорим подробно о каждом из них. Стоит отметить, что каждый из этих методов имеет свои плюсы и минусы. В большинстве случаев специалисты и автолюбители используют специальные химические средства.

Если же вы хотите предотвратить появление коррозии, то в целях профилактики кузов нужно обработать антикором или хотя бы поклеить специальную плёнку на скрытые элементы, днище, пороги и т. д., которая будет защищать их от этого неприятного явления.

Для начала давайте разберёмся, по какой причине машина начинает ржаветь. В первую очередь хотелось бы уточнить, что коррозия бывает 4 типов:

- химическая;

- электрохимическая;

- кислородная;

- водородная.

Если же говорить о машинах, то к ним имеют отношения только два первых варианта. Теперь же давайте детально рассмотрим, как с ней бороться и что вам поможет в этой нелёгкой «войне».

Защита металла от коррозии в домашних условиях

Металлические объекты окружают человека повсюду, в том числе и дома: ограждения, перила, домашние трубопроводы, некоторые виды кухонной утвари, техника и т.п. Также большое число населения имеет транспортные средства, а они также производятся из металлических материалов.

В домашних условиях чаще всего находятся мелкие металлические элементы, и не представляется возможным провести достаточную обработку металла от коррозии как в промышленности: зачистку, обработку и покрытие инновационными методами. Поэтому средства для дома производятся таким образом, чтобы их можно было наносить на саму ржавчину быстро и удобно. Чаще всего такими веществами выступают краски и грунтовки с добавлением ингибиторов и других добавок.

Сегодня существует огромное количество различных красок и грунтовок, с широким диапазоном цен и дополнительных добавок для защиты от ржавчины.

Нанесение лакокрасочных веществ домашних условиях является более удобным, нежели проведение таких процедур как химическая или электрохимическая реакции.

ТЕХНОЛОГИЧЕСКИЕ МЕТОДЫ

Технологические методы защиты нефтепромыслового оборудования от коррозии могут применяться как отдельно, так и в различных комбинациях.

При использовании такого метода, как выбор и подготовка агента (воды) в системе ППД, закачиваемый агент подбирается с учетом коррозионной агрессивности, а источники пресной воды проверяются на уровень зараженности СВБ. Метод отличается высокой эффективностью, но его применение предполагает наличие нескольких доступных источников воды для закачки и сопряжено со значительными затратами на подготовку закачиваемого агента.

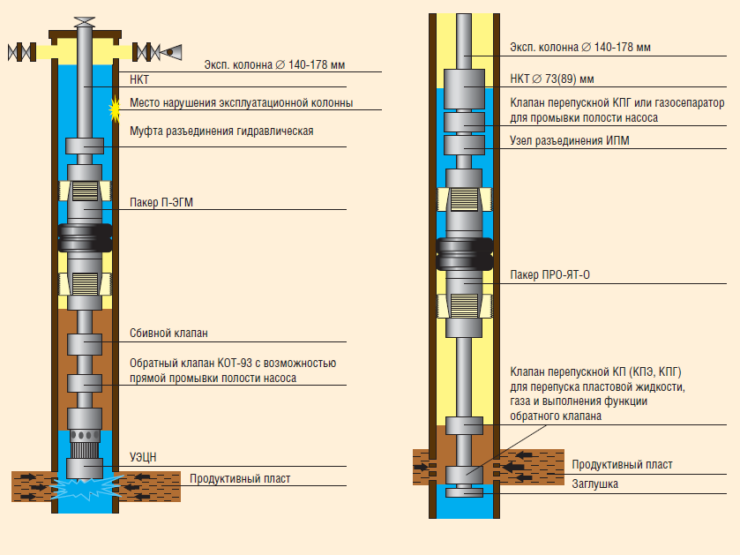

Применение метода ограничения водопритока в скважину основано на необходимости капитального ремонта скважины в случае поступления воды из-за негерметичности эксплуатационной колонны и цементного камня. В случае прорыва воды в продуктивном пласте требуется применение водоизолирующих составов. Реализация этого метода отличается высокой сложностью и сопряжена со значительными затратами.

Ограничение водопритока в скважину возможно посредством применения оборудования НПФ «Пакер» (см. «Ограничение водопритока в скважину с помощью компоновок ГНО с применением пакеров»).

Ограничение водопритока в скважину с помощью компоновок ГНО с применением пакеров

Ограничение водопритока в скважину с помощью компоновок ГНО с применением пакеров

В случае поступления воды вследствие негерметичности эксплуатационной колонны интервал «отсекается» от ПЗП и приема насоса пакером или системой пакеров. Посредством применения компоновки с пакером для УЭЦН достигается эффект хвостовика, спущенного в интервал перфорации. Это позволяет снизить скорость коррозии ГНО. Применение этого метода дает снижение затрат на дорогостоящие РИР, при этом его реализация довольно сложна технически и требует дополнительных затрат. Кроме того, в случае применения этого метода возможна лишь локальная борьба с коррозией.

Показать выдержки из обсуждения

Методы борьбы с ржавчиной

Коррозия железа портит промышленное оборудование и приносит много убытков. Чтобы этого не происходило, нужно правильно обрабатывать поверхность качественными лакокрасочными материалами. Абразивоустойчивый метод очистки считается самым результативным.

Предотвратить возникновение ржавых пятен можно 3-мя способами:

- Конструкционный.

- Пассивный.

- Активный.

Чтобы не появлялась коррозия, используется конструкционная нержавеющая сталь. Когда проектируется оборудование, все детали защищаются от воздействия коррозийной среды клеящими составами, герметиками, эластичными прокладками.

При активном методе на детали воздействует электрическое поле с помощью оборудования, подающего постоянный ток. Для увеличения электродного потенциала изделий из железа, выбирается подходящее напряжение.

Иногда применяют жертвенные аноды, взятые от более активных элементов, такой способ называется пассивным. Металлические детали помогает защитить специальное антикоррозийное покрытие.

Кислородная коррозия возникает на деталях, покрытых оловом. Краска, эмаль или полимеры используются для защиты открытого металла от воды и воздуха. Часто сталь покрывается оловом, никелем, цинком, хромом. Основной материал остается защищенным даже после частичного разрушения защитного слоя. Цинк отличается более отрицательным потенциалом, поэтому ржавеет первым.

Консервные банки производят из жести. Когда деформируется оловянная прослойка, железо быстро ржавеет, поскольку потенциал такой защиты более положительный. Металл защищают от коррозии методом хромирования.

Цинк и магний имеют более отрицательный потенциал, поэтому прекрасно подходят для покрытия металлов. Такой метод защиты называют катодным, он предотвращает развитие коррозийного налета многих изделий. Цинковые пластины устанавливаются на морские суда, подземные коммуникации, другое оборудование для защиты корпуса.

На цинковой и магниевой прослойках формируется оксидная пленка, которая сдерживает разрушительный процесс. Если в сталь добавить немного хрома, изделия будут защищены.

Газотермическое напыление применяется для борьбы с коррозией и помогает восстановить различное оборудование. С помощью специального оборудования на поверхность наносится другой металл, в результате коррозия происходит медленно.

Металлы, которые предстоит применять в агрессивной среде, обрабатывают термодиффузионным цинковым покрытием. Такой метод обеспечивает наибольшую защиту , покрытие не отслаивается и не откалывается после ударов или деформации.

Методы защиты от коррозии металлов

Методы защиты от коррозии металлов разделяются на технологические, активные и пассивные.

Активные методы

Методы защиты от коррозии металлов предполагают постоянное воздействие на металл, к ним относятся способы изменения коррозионной среды. Это снижение кислотности почвы, снижение содержания хлора в воде. Также к активному методу относится протекторная защита, она заключается в связывании металла с контактным материалом, который больше подвержен окислению, он называется протектором и по сути является громоотводом. Принимает на себя электролизные процессы, влияющие на ржавление металла.

Технологические приёмы

Это когда при производстве металла происходит добавление в стальной сплав хрома , титана, марганца, никеля, которые помогают получить сталь с антикоррозийными свойствами. Например при добавлении хрома на поверхности металла образуется оксидная пленка большой плотности

Пассивные методы

Происходит изолирование металла при помощи различных покрытий, которые препятствуют образованию коррозии. Применяют катодное и анодное покрытие.

Анодное покрытие

При применении анодного покрытия металл покрывают другим металлом с большим отрицательным потенциалом. Это как правило цинк, либо кадмий. В настоящее время распространена защита металла посредством нанесения слоя цинка.

Катодное покрытие

производится металлами с более положительным потенциалом. При катодном покрытии металла соблюдается механическая защита металла. В качестве катодного покрытия применяют олово медь. никель. Для покрытия металла применяют горячий метод, напыление, металлизацию, гальванизацию, При горячем методе сталь помещают в расплавленный металл, который покрывается тонким слоем. Горячий способ применяют при лужении, покрытие металла оловом, и цинкование.

Оксидирование

Также применят химические способы покрытия металла, это оксидирование, образуется оксидная пленка, которая защищает металл от коррозии, ещё этот процесс называют воронение стали. Также можно обработать сталь анодированием, это электролиз алюминия. Так же посредством фосфатирования и азотирования.

Применение эмалей и грунтов

Наиболее доступным методом защиты металла является применение специальных эмалей и грунтов.

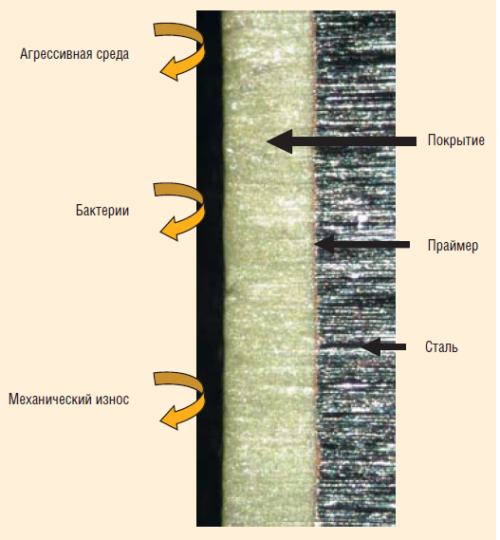

Они осуществляют барьерную защиту от воздействия вредных факторов окружающей среды, она заключается в механической защите поверхности. Нарушение покрытия происходит при образовании микротрещин, в результате происходит возникновение подпленочной коррозии, для предотвращения проводят пассивацию поверхности металла, при помощи специальных лакокрасочных покрытий.

В состав, входят специальные химические агенты. К таким лакокрасочным покрытиям относятся грунты и эмали, имеющие в своём составе фосфорную кислоту, и другие ингибирующие элементы, замедляющие процесс коррозии. Более эффективными лакокрасочными материалами являются те которые осуществляют протекторную защиту. Это достигается путем добавления, в лакокрасочные покрытия металлов создающих донорские электронные пары, к ним относятся цинк, магний и алюминий.

Для защиты металлических конструкций, которые эксплуатируются в условиях промышленной атмосферы, разрабатываются специальные эмали, образующие, влагозащищающие уретановые покрытия. Для защиты от постоянного контакта с водной средой выпускаются эмали, способные наносится на цинк, медь и другие поверхности.

В настоящее время на рынке представлен широкий спектр антикоррозионных эмалей. Одним из новшеств является покрытие металла фторопластом, он обладает химической инертностью практически ко всем агрессивным средам. Эмали на его основе наносятся кистью, воздушным и безвоздушным распылением, на очищенную поверхность металла. При применении, того или иного материала необходимо учитывать факторы такие как вид металла условия его эксплуатации, производственные возможности и целесообразность использования.

Средства коррозионной обработки применяются в зависимости от марки металла, воздействующей среды, действующих на него нагрузок. Для каждой сферы эксплуатации конструкции предусмотрены нормативы. Оптимальным методом является, обработка металла в условиях завода. То есть нанесение, транспортировочного грунта.

Прежде чем он попадет на строительную площадку. Нанесение антикоррозионных материалов обеспечивают всего на всего 20 процентов защиты металла, основным фактором влияющим на качественную защиту металла является его предварительная обработка, от грязи . ржавчины, а также любых других веществ которые будут оказывать препятствие для окрашивания поверхности.

ФИЗИЧЕСКИЕ МЕТОДЫ: ПРИМЕНЕНИЕ КОРРОЗИОННО-СТОЙКИХ МАТЕРИАЛОВ

Коррозионностойкие материалы включают в себя низкои среднелегированные стали, а также сплавы. При использовании низколегированных сталей рекомендуется дополнительно применять ингибитор коррозии (см. «Классификация коррозионностойких материалов»).

Например, компания REDA (Schlumberger) изготавливает ЭЦН со ступенями из материала «Нирезист-4» (30% Ni, 5% Cr, 5,5% Si, 1,0% Mn, 2,6% C) и 5530 (30,5% Ni, 5,3% Cr, 5,1% Si, 2,7% C, а также Mo, V, Mn). Преимущества рабочих органов, изготовленных из этих материалов, — стойкость к агрессивным средам, высокая износостойкость и снижение отложения солей. Вместе с тем применение «Нирезиста-4» и 5530 заметно удорожает оборудование.

ЭЦН из полимерных материалов компании «Ижнефтепласт»

ЭЦН из полимерных материалов компании «Ижнефтепласт»

Еще один пример использования физических методов для борьбы с коррозией — изготовление рабочих органов ЭЦН из полимерных материалов. Такая технология освоена на предприятии «Ижнефтепласт» (см. «ЭЦН из полимерных материалов компании «Ижнефтепласт»). К преимуществам рабочих органов ЭЦН из полимеров можно отнести следующие:

- коррозионная стойкость материала;

- малый вес, снижающий массу ротора и пусковые токи;

- высокая чистота проточных каналов, низкая адгезия материала, что обеспечивает увеличение КПД на 3–5%;

- отсутствие гальванических пар между материалами;

- относительно низкая стоимость;

- возможность изменения материала втулки направляющего аппарата.

Сталеполимерные трубы компании «ПсковГеоКабель»

Сталеполимерные трубы компании «ПсковГеоКабель»

Среди минусов стоит упомянуть неотработанную технологию повторного применения полимерных рабочих органов ЭЦН после эксплуатации в условиях Западной Сибири и их низкую стойкость к мехпримесям. Еще один пример оборудования, изготовленного из коррозионностойкого материала, — сталеполимерные лифтовые трубы/шлангокабели, изготавливаемые компанией «ПсковГеоКабель» (см. «Сталеполимерные трубы компании «ПсковГеоКабель»). Эти трубы производятся из полимерных материалов (полиэтилен, полипропилен, фторопласт) и армируются металлической проволокой. Внутренний диаметр составляет 45 мм, наружный — 71 мм. Возможно «вживление» в оболочку электрических проводников для решения различных задач.

К преимуществам этого оборудования относятся:

- высокая коррозионная стойкость материала;

- меньшая масса по сравнению с металлическими трубами;

- низкая теплопроводность материала, которая способствует снижению отложений АСПО;

- меньшие гидравлические сопротивления по сравнению с обычными НКТ вследствие отсутствия муфтовых соединений и непрерывности трубопровода. Недостаток сталеполимерных труб состоит в их меньшей, по сравнению с металлическими трубами, прочности.

В компании «Татнефть» изготавливаются стеклопластиковые НКТ. Они отличаются высокой коррозионной стойкостью материала, меньшей, по сравнению с металлическими трубами, массой и низкой теплопроводностью, которая способствует снижению отложения АСПО. В то же время, стеклопластиковые НКТ отличаются меньшей, по сравнению с металлическими трубами, прочностью и относительно низкой термостойкостью (до 110°С).

Из коррозионностойкого материала также изготавливается один из видов оборудования ТМК «ПремиумСервис» — специальные высокогерметичные резьбовые соединения, «премиальные» резьбы. Резьбы специального профиля, прошедшие спецобработку, применяются в муфтовых соединениях ТМК GF, ТМК PF, ТМК PF ET и безмуфтовых ТМК ULTRA (FJ,SF,FX). К плюсам этого оборудования мы относим: возможность работы в агрессивных средах; способность воспринимать высокие растягивающие, сжимающие и изгибающие нагрузки и избыточный крутящий момент; большее количество спускоподъемных операций относительно стандартного исполнения. Ограничивает использование этого оборудования его высокая стоимость.

Защитное покрытие и факторы окружающей среды

Защитное покрытие и факторы окружающей среды

Опасен ли ржавый кузов?

Регламентирует ли государство эксплуатацию ржавых автомобилей? Много лет назад появился ГОСТ Р 51709–2001 «Автотранспортные средства. Требования безопасности к техническому состоянию и методы проверки». Иными словами – руководство для проведения Государственного технического осмотра. Все было в этом ГОСТе – только вот о коррозии кузова ничего не говорилось.

В марте 2006 года родилась новая редакция документа. Среди многочисленных поправок и дополнений появились и такие:

«4.7.25. Нe допускаются:

- ненадежное крепление амортизаторов вследствие сквозной коррозии мест или деталей крепления;

- чрезмерная общая коррозия рамы и связанных с ней деталей крепления или элементов усиления прочности основания кузова автобуса, грозящая разрушением всей конструкции;

- сквозная коррозия или разрушение пола пассажирского помещения автобуса, способные служить причиной травмы;

- коррозия либо трещины и разрушения стоек кузова, нарушающие их прочность;

- вмятины и разрушения кузова, нарушающие внешние очертания и узнаваемость модели АТС.

4.7.26. Грозящие разрушением грубые повреждения и трещины или разрушения лонжеронов и поперечин рамы, щек кронштейнов подвески, стоек либо каркасов бортов и приспособлений для крепления грузов не допускаются».

Мы еще в 2006 году отметили: в документе нет количественных оценок коррозионного поражения! И методик нет, и приборы не прописаны. Вот для двигателя есть свои нормативы и оборудование. И для тормозов, и для фар… А для коррозии – нет. Сплошь визуальные, а значит, субъективные оценки.

Влияние доступа воздуха

В теории коррозии есть так называемый принцип дифференциальной аэрации, гласящий: неравномерный доступ воздуха к различным участкам металлической поверхности приводит к образованию гальванического элемента.

При этом участок, хуже снабжаемый кислородом, будет разъедаться, а участок, интенсивно снабжаемый им, наоборот, останется невредимым. Так, блестящая поверхность витого стального троса вовсе не означает, что он не проржавел внутри: в местах, куда доступ воздуха затруднен, угроза коррозии больше.

Проецируя сказанное на внутренние полости автомобильных кузовов, можно представить, сколько возможностей существует для возникновения коррозии в скрытых, плохо вентилируемых сечениях.

Кроме того, коррозия скрытых полостей начинает свою разрушительную деятельность невидимкой. Когда же она «выходит наружу» в виде перфорированной ржавчины, бороться с ней уже бесполезно. Зачастую ответственные участки кузова становятся ненадежными и дальнейшая эксплуатация такого автомобиля может иметь катастрофические последствия.

Конструкция кузова и его технологи

Кузов современного легкового автомобиля состоит из большого числа деталей (панелей), собранных в единое целое. Толщина листовой стали, из которой эти детали изготавливаются, как правило, менее 1 мм. Кроме того, в процессе штамповки эта толщина в некоторых местах уменьшается.

Теория обработки металлов давлением гласит, что в любом технологическом процесе – будь то вытяжка, гибка и тому подобные операции, пластическая деформация металла сопровождается возникновением нежелательных остаточных напряжений. Если оборудование и скорости деформирования подобраны правильно, а штамповая оснастка не изношена, эти напряжения незначительны.

В противном случае в кузовную панель закладывается этакая «бомба замедленного действия»: атомы в некоторых кристаллических зернах располагаютя нехарактерно, поэтому механически напряженный металл корродирует интенсивнее, чем ненапряженный. Кстати, нечто подобное поисходит в панелях, востановленных после аварии, а также в старых «уставших» кузовах.

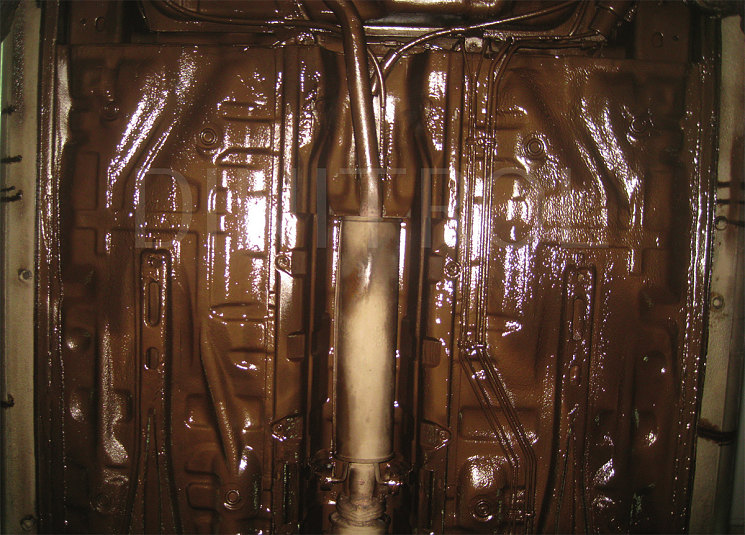

Но вернемся к заводским технологиям. После сборки (сварки) в кузове образуется множество щелей, полостей, нахлестов, кромок, в которых скапливается грязь и влага

И что очень важно – сварные швы образуют с основным металлом все те же гальванические пары. Надо ли указывать, что перечисленные факторы способствуют возникновению и развитию коррозионных процессов?