Сварка вертикальных швов

Содержание:

- Какие бывают сварочные швы и соединения, классификация

- Правила нанесения обозначений и особенности их расшифровки

- Химическая обработка

- Виды соединений

- Распространенные проблемы

- Усиление угловых швов

- Зачистка

- Как еще можно классифицировать сварные соединения

- Дефекты группы 2 — Поры

- Что это такое?

- Дополнительные данные стыковых соединений

- Выводы

Какие бывают сварочные швы и соединения, классификация

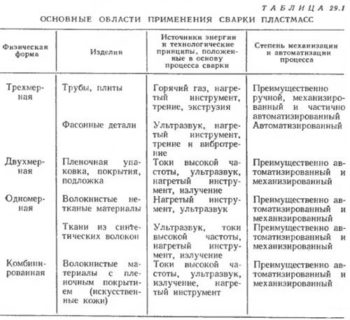

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

|

№ п/п |

Сварные соединения и швы | Особенности расположения | Основное применение | Примечание |

| 1 | Стыковые |

Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

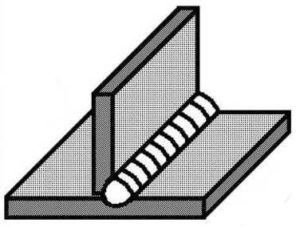

| 2 | Угловые | Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

| 3 | Нахлесточные

|

Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

| 4 | Тавровые (буквой Т) |

Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые | Боковые поверхности деталей примыкают друг к другу | Сварка сосудов без давления | Экономия материала и простота исполнения |

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов». Применяется при большой толщине металла.

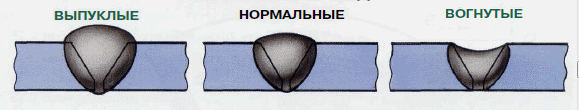

По степени выпуклости:

- Выпуклые – усиленные;

- Вогнутые – ослабленные;

- Нормальные – плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

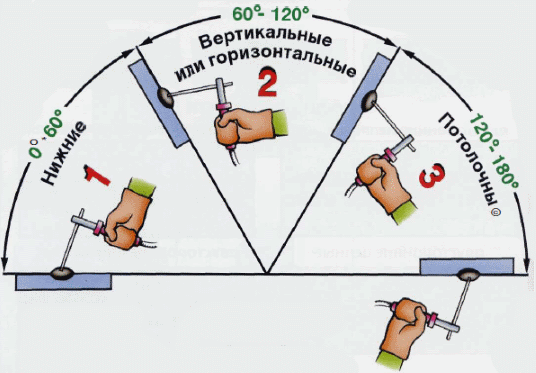

По положению в пространстве:

- Нижние – сварка ведется под углом 0° – наиболее оптимальный вариант, высокие производительность и качество;

- Горизонтальные – сварка ведется под углом от 0 до 60° требуют повышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° – наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.

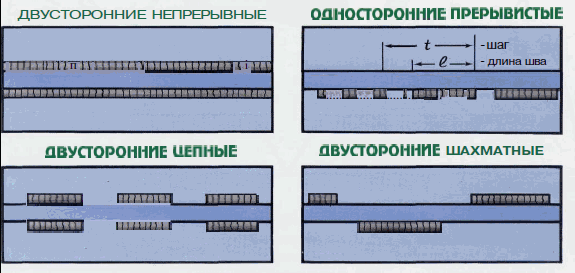

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

По направлению действующего усилию и вектору действия внешних сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под некоторым углом к оси сварного соединения.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие – не > 25 см, при этом сварка производится способом «за один проход»;

- средние – длиной < 100 см – используется обратно-ступенчатый способ сварки, при этом строчка разбивается на малые отрезки длиной в 100-300 мм;

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

Правила нанесения обозначений и особенности их расшифровки

Выше уже упоминалось о том, как должно выполняться обозначение сварных соединений разных типов. На черту стыка указывает линия с направленной стрелкой, над или под которой наносятся надписи.

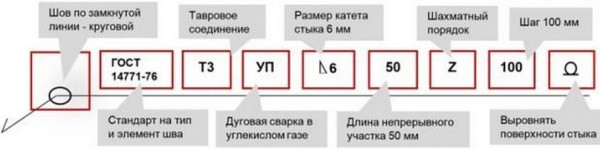

Существуют определенные правила, согласно которых должны наноситься все технические надписи. Маркировка сварных швов состоит из 9 взаимосвязанных между собой блоков. На фото ниже показана структура расположения маркировочных знаков.

На фото показано как обозначается сварное соединение на чертеже на примере двухстороннего монтажного стыкового шва, выполняемого ручной дуговой сваркой:

- В первой колонке изображен вспомогательный знак. Это контур замкнутого шва, определяющий выдвигаемые к элементу монтажные условия.

- Второй блок содержит код межгосударственного стандарта, в соответствии которого должны осуществляться работы по свариванию металлоконструкции.

- Третья колонка — это маркировка (обозначение) сварного шва на чертеже.

- Далее изображен дефис, который на подкатегории разделяет все последующие позиции.

- Буквы в пятом блоке указывают на технологию, по которой выполняются сварочные работы. Обязательно к заполнению эта позиция не является.

- В шестой колонке содержится величина углового катета, величина его указана в миллиметрах.

- Седьмой блок: дополнительное обозначение — прерывистый сварной шов, интервал шага, цепное или шахматное расположение и т. д.

- В восьмом блоке изображаются вспомогательные знаки, указывающие на тип обработки.

- Последняя девятая колонка — это показатели чистоты поверхности стыкового соединения. Указывается в случаях, когда после сварочного процесса необходима механическая обработка изделия.

Это приведено стандартное обозначение сварных швов на чертежах, примеры обозначения некоторых уже выполненных соединений приведены ниже.

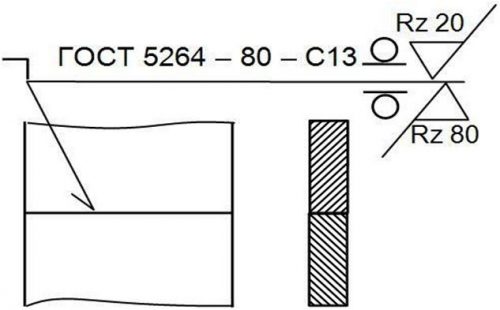

Пример 1

Представленное на чертеже условное обозначение сварного шва расшифровывается следующим образом:

- знак говорит о том, что непосредственно на месте монтажа после подгонки элементов следует осуществлять их соединение;

- ГОСТ 5264-80 — это номер регламентирующего документа, в данном случае он указывает на то, что с помощью электродуговой сварки выполнен стык;

- С13 — значит, что в стыковом соединении на одном скосе изогнутая фаска;

- знак указывает что с двух сторон шва осуществлено снятие внутреннего термического напряжения (усилия);

- Rz20 — показатель чистоты поверхности лицевой стороны, Rz80 — обратной стороны.

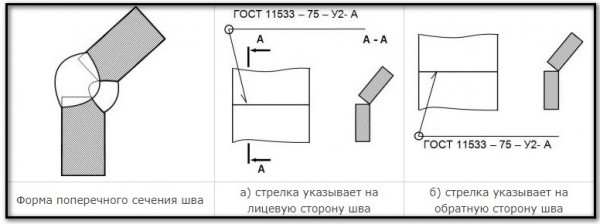

Пример 2

Здесь изображен выполненный автоматической дуговой сваркой (А) по замкнутой линии под флюсом (ГОСТ 11533-75) двусторонний (У2) угловой шов без скоса кромок.

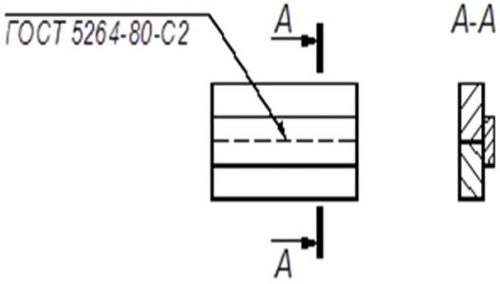

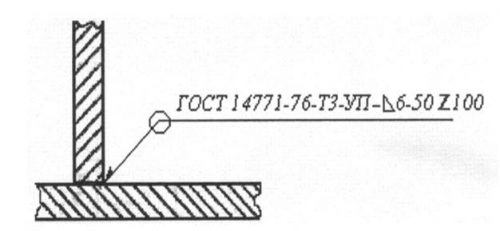

Пример 3

С тыльной стороны создан стык.

Соединение выполнено с применением электродуговой сварки по ГОСТу 5264-80. Шов односторонний с загибом края, контур разомкнутый.

Пример 4

Сварочное соединение под наклоном

- контур стыковки элементов сплошной, выполнен в форме кольца;

- в газовой среде осуществлена сварка, ГОСТ 17771-76;

- стык тавровый (ТЗ), выполнена обработка каждой его стороны без разделки кромок;

- в качестве газовой среды использована окись углерода (УП) газообразной консистенции, электрод — расплавляемый;

- 6 мм составляет длина катета стыкового соединения;

- в шахматном порядке (Z) периодически создается сплошной проваренный участок длиной 50 мм и с шагом 100 миллиметров.

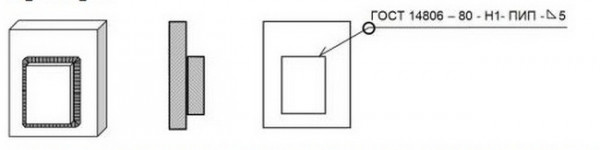

Пример 5

Для выполнения шва применена дуговая полуавтоматическая сварка, чертеж обозначает что шов односторонний (Н1), созданный плавящимся электродом внахлестку без скоса кромок в среде защитных газов. Шов круговой (), выполнен по замкнутой линии, 5 мм (Δ5) составляет дина катета.

Если на чертеже содержится несколько одинаковых соединительных стыков, то только на одном их них наносится условное обозначение. К остальным швам в местах, где должно быть обозначение указываются только их порядковые номера. При этом количество одинаковых соединений указывается на линии-выноске, как показано на примере ниже.

Одинаковыми стыковые соединения считаются в случаях, когда:

- разновидности стыков и размеры элементов являются одинаковыми при сравнении их поперечного сечения;

- одинаковые требования выдвигаются ко всем соединениям.

Когда для сварочного стыка установлена категория его контроля либо контрольный комплекс, то только под линией выноской должно наноситься условное обозначение.

Химическая обработка

Здесь зачистка сварных участков будет проводиться только путем травления или пассивацией.

Травление швов проводится перед механической шлифовкой. Для этого используют химические составы, которые создают на местах соединения антикоррозийное покрытие. С помощью травления можно устранить с металлических конструкций окисленные никель и хром, которые вызовут ржавчину, если их оставить.

То, как будут использоваться средства для травления, зависит от величины участков, которые нужно защитить, а также типа металла. Это повлияет на время обработки и то, будет ли деталь полностью помещаться в травильный раствор или им будет покрываться нужная небольшая часть.

Химическая обработка защищает металл от окислов и ржавчины

Химическая обработка защищает металл от окислов и ржавчины

Другим методом очистки сварных участков будет пассивация. Здесь используемые составы, оксиданты, будут мягко снимать свободный металл с поверхности, а после образуют устойчивую к коррозии пленку.

Однако, при обработке пассивацией используются сильные реагенты. Поэтому после их остатки нужно смыть с металлической детали, а воду, в которой проводилось промывание, правильно утилизировать.

Сам раствор, которым проводилась пассивация, будет содержать кислоты. Его нужно нейтрализовать щелочью, после профильтровать, а потом утилизировать по нормам.

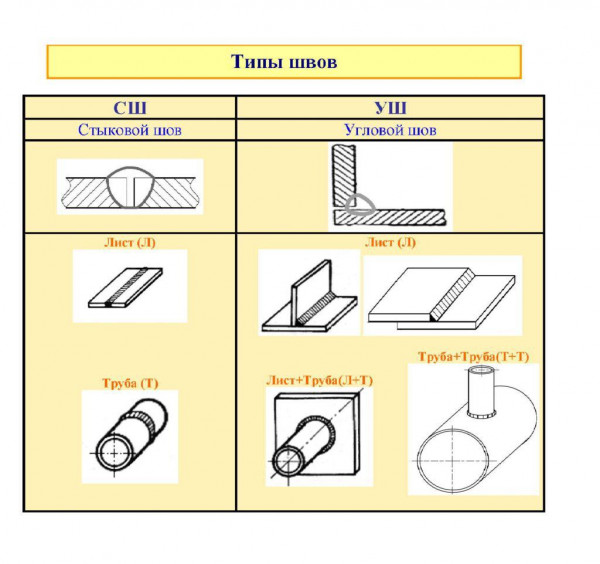

Виды соединений

Соединения бывают нескольких типов. Сварные швы бывают стыковые и угловые. К стыковым швам относится соединения двух деталей, которые плотно соприкасаются своими торцами. Находят широкое применение. Используются при различных технологиях. Преимуществами являются высокая производительность процесса сварки, небольшой расход материала. При соблюдении технологии получается шов высокой прочности. Необходима предварительная подготовка кромок.

Стыковой вид применяется для соединений листов, труб и сортового проката. При угловом соединении детали находятся под углом друг к другу. В месте их контакта пролегает сварочный шов. Размер угла зависит от конструкции изделия. Может применяться для приваривания трубы к поверхности.

Типы сварного шва СШ и УШ расшифровываются как стыковой и угловой соответственно.

Тавровое — соединение, в котором торец одной детали приваривается к поверхности другой. Как правило, угол между ними составляет 90°С. Основное требование — торец присоединяемой детали должен быть обрезан и тщательно обработан. Это обеспечит хорошее смыкание свариваемых поверхностей. Требуется предварительная разделка кромок.

При большой толщине снимают фаску с обеих сторон, что обеспечивает хорошее проваривание деталей. Тавровое соединение получается удачно при установке деталей в «лодочку». При этом электрод можно располагать вертикально. При сваривании толстых деталей имеется возможность многопроходного соединения. Такую установку применяют при автоматической сварке.

При нахлесточном соединении детали расположены в пространстве параллельно друг другу, но при этом одна из них на небольшом участке перекрывает вторую. Этот вид применяется при контактной и точечной сварке. Предварительная разделка кромок не требуется, поскольку они не участвуют в соединении. Толщина свариваемых деталей имеет ограничение — она не должна превышать 10 мм.

Разделение на различные виды осуществляется по форме:

- Нормальные. Получается при использовании длинной дуги. Хорошо выдерживают динамические нагрузки, поскольку между дорожкой и основным материалом отсутствует перепад.

- Выпуклые. Называются усиленными. Такую форму дает короткая дуга. Ширина шва становится меньше и образуется выпуклость. Получаются при многослойном покрытии, что приводит к большому расходу материала.

- Вогнутые. Называются ослабленными. Вогнутость корня имеет форму канавки. Возникают при неправильной технологии или недостаточной подготовке стыкуемых поверхностей. Используются для тонких металлов.

При сваривании следует стремиться к получению нормального, а значит красивого, сварного шва.

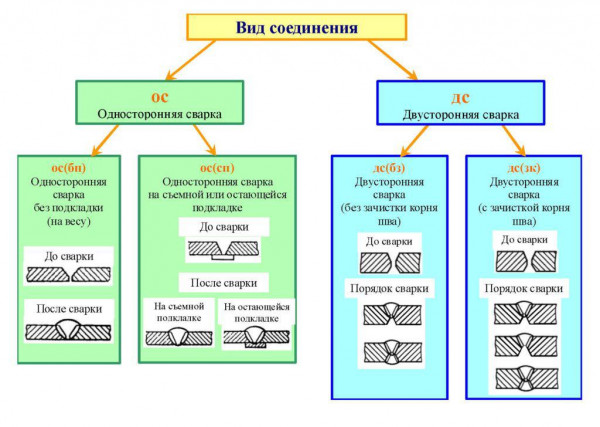

Существуют и другие разделения сварных соединений:

- Односторонняя сварка. Соединение выполняется только с одной стороны. Обозначение — ос (ss), где первые две русские буквы соответствуют наименованиям вида сварки, а в скобках указано международное написание.

- Двусторонняя сварка. Имеются соединения с двух сторон. Обозначение — дс (bs).

- Соединения, которые выполняются на подкладке — снимающейся или остающейся, а также на подкладном кольце. Обозначение — сп (mb), где русские буквы означают «с подкладкой».

- На весу, то есть, без подкладки. Обозначение — бп (nb). Вид сварного соединения ос бп означает, что сварное соединение подкладки не имеет. Вид соединения при сварке ос бп говорит о том, что сварочное соединение было совершено без подкладки.

- Изделия, выполненные сваркой с предварительной зачисткой корня, обозначаются зк (gg), а без зачистки — бз (ng). Что обозначают буквы, понять не трудно.

- Какой вид сварного соединения обозначается гз gb? Когда применяется газовая защита, обозначение сварки принимает вид — гз (gb).

Система обозначений носит понятный и легко запоминающийся характер.

Сварные швы также имеют разделение по их конфигурации. Они бывают прямолинейными, криволинейными и спиральными или иначе кольцевыми. Выбор осуществляется независимо от положения шва в пространстве. Все эти виды сочетаются со стыковым и нахлесточном соединениями. В зависимости от протяженности швы бывают сплошными и прерывистыми.

Распространенные проблемы

Начинающие сварщики нередко совершают ошибки, способствующие возникновению дефектов. Некоторые существенно ухудшают качество шва, другие влияют только на эстетические характеристики.

Необходимо своевременно обнаружить дефекты, устранить их. Самыми распространенными проблемами считают неравномерное заполнение или перепады ширины шва. По мере накопления опыта работы с угловыми сварными соединениями ошибки случаются реже.

Непровар точки соединения

Дефект возникает при частичном заполнении стыка расплавом. Это требует своевременной коррекции, поскольку снижается прочность сварного шва.

Главными причинами непровара считаются:

- установка низкой силы тока;

- слишком быстрое ведение электрода;

- неправильная разделка кромок толстых деталей.

Для устранения непровара увеличивают мощность дуги, уменьшают ее длину. При правильном подборе параметров дефект повторно не возникает.

Пример непровара точки соединения.

Неравномерность воздействия

Такая ошибка проявляется образованием пор или наплывов. Первые представляют собой пустоты, расположенные линейно или хаотично, вторые — выступающие участки расплава. Оба явления недопустимы, поскольку они отрицательно влияют на рабочие характеристики готовой конструкции.

Появлению пор способствуют:

- неправильная защита сварочной ванны, чрезмерный расход инертного газа;

- применение некачественных электродов;

- воздействие на сварочную зону ветра, отклоняющего газовое облако (кислород в этом случае вступает в реакцию с расплавом);

- наличие следов коррозии или грязи на деталях;

- неправильная обработка кромок.

Наплывы возникают при работе с присадочным материалом из-за неправильного выбора режима и параметров сварки. Эти элементы не соединяются с основной деталью. Их рекомендуется удалять механическим способом.

Подрез участка

Дефект представляет собой углубление, пролегающее вдоль шва. Возникает при увеличенной длине дуги. Сварочная ванна расширяется, температуры не хватает для прогрева краев заготовок. Металл сразу затвердевает, формируя подрезы.

При угловой сварке подрез может образоваться и из-за неправильного удержания электрода. Расплав стекает вниз, из-за чего появляется канавка. В этом случае уменьшают мощность дуги, укорачивают ее.

Дефект сварочного шва.

Прожог шва

Дефект представляет собой сквозное отверстие.

Его появлению способствуют:

- слишком большая сила тока;

- медленное ведение стержня;

- увеличенное расстояние между краями детали.

Для устранения дефекта подбирают правильные параметры работы аппарата, накладывают шов повторно.

Трещины холодного и горячего происхождения

Второй тип дефектов появляется на этапе остывания металла. Они направляются поперек или вдоль шва. Холодные трещины возникают на уже затвердевшем шве тогда, когда конструкция испытывает чрезмерные нагрузки.

Такие дефекты приводят к постепенному разрушению соединения. Для устранения недостатков требуется повторное формирование шва. При наличии большого количества трещин края деталей срезают.

Холодные трещины при сварке.

Неправильные расчеты

При выборе некорректных параметров работы аппарата возникают разные типы дефектов. Шов утрачивает прочность, деформируется.

Главными причинами проблем считаются:

- Неверный катет. Качество сварного соединения зависит от правильности выбора напряжения, скорости ведения электрода. Последнюю нужно удерживать на одном уровне. При недостаточности тока стержень работает на небольшой скорости, основной металл плохо проплавляется. При высоком значении параметра катет получается вогнутым, образуются прожоги.

- Косой угол. Установить детали в нужное положение достаточно сложно. Конструкция утрачивает требуемые качества, если наклон приставной пластины смещается к одному из боков.

Усиление угловых швов

Здесь усиление сварных соединений будет осуществляться путем увеличения длины или толщины сварных наплавов. Первый вариант применяется чаще, так как лучше увеличивать площадь и распределять напряжение по ней, а не концентрировать его.

Длина и толщина созданных сварных швов, а также толщина самого усиливающего слоя рассчитывается математически. Так, определить их можно по разности между расчетным усилием в сварном соединении и несущей способностью этого наплава

Здесь важно учесть, что на расчетное усилие всегда будет действовать его смещение относительно центра тяжести сечения элемента

Все формулы, обозначения к ним и таблицы с подходящими значениями есть в ГОСТах, потому в большинстве случаев можно рассчитать все с максимальной точностью. А точность расчетов позволит сделать точнее усиление сварных швов.

Иногда усиление сварных угловых соединений происходит с введением дополнительных деталей, но это не обязательно. Такой метод будет оправдан только в том случае, если есть место для наложения новых слоев. В основном же используется стандартное сварочное оборудование с верно подобранными по диаметру электродами.

Если увеличивать соединения путем увеличения их длины, то здесь нагрузка на сварные крепления не должна превышать расчетного сопротивления. Так прочность наплавов увеличится пропорционально увеличению длины и толщины соединения.

Также для того, чтобы сделать сварную область длиннее, можно применять фасонки, что привариваются к основным элементам с помощью стыковых сварных соединений.

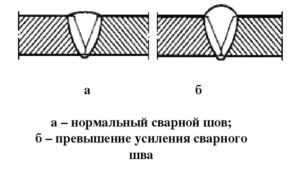

Важно быть внимательными с формированием обратной стороны шва, так как если подача тепла будет неравномерной, появятся непровары, которые негативно скажутся на характеристиках детали. Но основной дефект, появляющийся в таких ситуациях, называется «превышение выпуклости», то есть избыток наплавленного металла на лицевой стороне материалов

Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки. Он исправляется зашлифовкой или прокаткой роликами

Но основной дефект, появляющийся в таких ситуациях, называется «превышение выпуклости», то есть избыток наплавленного металла на лицевой стороне материалов. Это превышение выпуклости возникает чаще всего из-за несоблюдения техники самой варки и большой скорости подачи присадочной проволоки. Он исправляется зашлифовкой или прокаткой роликами.

Превышение усиления сварного шва

Превышение усиления сварного шва

Сделать сварной шов безупречным — задача невозможная, но стремиться к этому можно всегда. Поэтому нужно не просто обладать хорошими навыками работы со сваркой, но и понимать небольшие, но важные нюансы сварочного процесса. Как раз таким будет способность сделать качественное усиление уже сделанного соединения.

Зачистка

А на Ваших сварных швах часто бывают дефекты?

Никогда!Редко, но бывают

После выполнения сварки рекомендуется зачистить шов.

Этот процесс выполняется в 3 этапа:

- Чистка зоны, ближайшей к шву – часто сюда попадают капли металла. Их отбивают при помощи молотка или зубила.

- Полировка шва – чтобы шов не бросался в глаза, его полируют при помощи шлифмашинки.

- Лужение шва – этот этап нужен, если варились мягкие металлы. На шов наносят тонкий слой расплавленного олова.

Перед тем как проводить зачистку, нужно проверить шов на наличие следующих дефектов:

- Трещины на шве.

- Лунки, которые образуются от искрения.

- Окалина от электродов.

- Непроваренные участки.

Всех этих погрешностей легко избежать, если соблюдать технологию сварки, использовать качественные и чистые электроды, и контролировать состояние шва в процессе работы.

Таким образом, существует множество видов сварочных швов. Каждый из них применяется в зависимости от сварочного соединения, положения в пространстве, и других факторов. Ключевое при выборе вида шва – его целесообразность и оправданность будущей конструкцией.

- Сварочные электроды: классификация, маркировка, популярные марки, правила хранения, рекомендации — какие лучше выбрать для сварки различных металлов

- Инверторные сварочные аппараты: разновидности, рейтинг моделей, их плюсы и минусы, как выбрать оптимальный, советы по использованию и обслуживанию

- Как пользоваться холодной сваркой: инструкция и советы, разновидности, руководство по использованию

Как еще можно классифицировать сварные соединения

Швы делятся еще по нескольким категориям. К ним относится размещение заготовок в пространстве. Если деталь невозможно снять и перенести, а находится она выше уровня пола, применяют разные технологии.

Метод выполнения

По этому критерию бывают несколько вариаций. Горизонтальный шов тянется справа налево или в обратном направлении по вертикально размещенной детали. Во избежание стекания металла вниз следует правильно подбирать темп подвижки электрода и силу тока.

При вертикальном методе соединение ведется сверху вниз либо обратно. Из-за действия силы притяжения раскаленная масса металла постоянно стремится вниз, делая неприглядным внешность заготовки. Вертикальное соединение выполняется мастерами, имеющими соответствующий опыт.

Потолочный способ сварки — это обработка детали, которая находится выше головы работника. Проведение потолочных швов требует строжайшего соблюдения технологии и мер безопасности, поскольку расплавленная масса может попасть на одежду или лицо работника.

Протяженность шва

Сварные соединения по этому параметру классифицируются на 2 вида: сплошные и прерывистые. Первый вариант подразделяется на дорожки (короткие и длинные). Обработка совершается продольно по всей детали.

Второй имеет заданную длину с синхронным интервалом. Выделяют 2 метода: цепь и шахматный порядок. Такие виды соединений спаивают заготовку с обеих сторон, дистанция между обрабатываемыми участками может называться сварочным шагом.

Направление вектора

По этому параметру сварка стыковых соединений делится на несколько способов:

- Продольный вариант по флангам. Усилие направлено параллельно оси сварочной трассы.

- Поперечный (лобовой) метод. Ось к вектору усилия расположена под прямым углом.

- Косой тип. Звено размещено к действующему усилию диагонально.

- Комбинированная обработка. Состоит из фланговой и поперечной разновидностей.

Форма изделий

Для выпуклых заготовок подходят усиленные швы в несколько слоев. Они используются в сцеплениях при статических нагрузках, при этом увеличенный наплыв приводит к перерасходу электродов.

Для соединения тонкого металла применяются ослабленные (вогнутые) способы соединения. Для средних плоских заготовок подходит нормальный тип шва. Он используется при динамических нагрузках, так как не наблюдается сильной разницы между металлом и дорожкой.

Толщина материалов

При правильном выборе режима сварки в нижней позиции обеспечивается качественная обработка металла толщиной до 4 мм. Во избежание непровара пласта материала большей величины рекомендуется использовать подходящую конфигурацию разделки кромок.

Стыковые сварные соединения с V-образным скосом краев подходят для работы с металлом толщиной до 26 мм. При показателе 60 мм используют скос типа Х, что приводит к снижению шовных напряжений и деформации соединений.

Дефекты группы 2 — Поры

Порами в сварном шве называют полости, заполненные газами. Возникают в жидком металле шва вследствие интенсивного газообразования, при котором не все газовые пузырьки успевают выйти наружу до затвердевания сварного шва. Размеры пор, образующихся в металле, бывают как микроскопические, так и достигающие нескольких миллиметров. В сварном шве, помимо одиночных пор, могут возникать и скопления пор, а иногда даже раковины и свищи. Они могут быть округлой или вытянутой формы, а их размеры зависят от размеров пузырьков образовавшихся газов.

Причины образования пор в сварных швах следующие:

- низкое качество зачистки свариваемых кромок и присадочной проволоки от загрязнений (окалины, ржавчины, масел и т.п.)

- большая скорость сварки, при которой газы не успевают выйти наружу

- повышенное содержание углерода в основном металле и присадочном материале

- повышенная влажность (например: сварка при сырой погоде, что отразится на состоянии электродных покрытий, флюса и т.д.)

Наличие пористости в сварном соединении снижает механические свойства металла (прочность, ударную вязкость и т.п.), а также герметичность изделия.

Участок сварочного шва, в котором присутствуют поры, подлежит переварке с предварительной механической зачисткой или строжкой с последующей механической обработкой.

Газовая полость

Газовая полость (200;А) — полость произвольной формы, без углов, образованная газами, задержанными в расплавленном металлеили

— полость произвольной формы, без углов, образованная газами, задержанными в расплавленном металле

Газовые полости образуются в сварочной ванне в виде пузырьков газа (водород, азот, окиси углерода и др.) которые застывают в металле при кристаллизации металла во время сварки.

Отличие газовой полости от газовой поры в форме т.е. пора имеет практически правильную шаровидную форму, а газовая полость имеет форму как указано на рисунке выше.

Газовая пора

Газовая пора (2011; Аа) — несплошность, образованная газами, задержанными в расплавленном металле. Имеет, как правило, сферическую формуили

— газовая полость обычно сферической формы (ГОСТ 30242 — 97)

Равномерно распределенная пористость

Равномерно распределенная пористость (2012) — группа газовых пор, распределенных равномерно в металле сварного шва. Следует отличать от цепочки пор (2014)

Скопление пор

Скопление пор (2013) — группа газовых полостей (три или более), расположенных кучно с расстоянием между ними менее трех максимальных размеров большей из полостей

Цепочка пор

Цепочка пор (2014) — ряд газовых пор, расположенных в линию, обычно параллельно оси сварного шва, с расстоянием между ними менее трех максимальных размеров большей из пор

Продолговатая полость

Продолговатая полость (2015; Ab) — несплошность, вытянутая вдоль оси сварного шва. Длина несплошности не менее чем в два раза превышает высоту.

Свищ

Свищ (2016; Ab) — трубчатая полость в металле сварного шва, вызванная выделением газа. Форма и положение свища определяются режимом затвердевания и источником газа. Обычно свищи группируются в скопления и распределяются елочкой.

Свищ образуется при случайных коротких замыканиях вольфрамового электрода или резком обрыве дуги, а также в результате неправильного гашения дуги при ручной и автоматической сварке.

Возможной причиной развития свища чаще всего является некачественная подготовка поверхности и присадочной проволоки под сварку.

Дефект обнаруживается визуально и подлежит переварке.

Исправить такой дефект можно только после полного удаления металла шва на этом участке.

Поверхностная пора (2017) — газовая пора, которая нарушает сплошность поверхности сварного шва

Усадочная раковина (202; R) — полость, образующаяся вследствие усадки во время затвердевания

Кратер

Кратер (2024; К) — усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходовили

— дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки. В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины.

Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов. Кратеры уменьшают рабочее сечение сварочного шва, то есть снижают его прочность. Кроме того, в кратерах могут возникать усадочные рыхлости, которые способствуют образованию трещин. Кратеры вырубают до основного металла, зачищают и заваривают.

Что это такое?

Под сварочным швом понимают место соединения двух кромок металлических заготовок, которое выполнено за счет расплавления металла под действием электродуги сварочного электрода. Сварочные швы по типу и конфигурации в определенных условиях сварки могут быть самыми разными: их выбор зависит от состава соединяемых металлов, толщины материала, мощности сварочного оборудования, формы свариваемых деталей и так далее.

Если рассматривать любой сварочный шов послойно, то можно увидеть, что он состоит из четко разграниченных между собой областей.

Слой наплавления металла. Внешне выглядит литым единым компонентом, который начинает свое формирование с того момента, как начали расплавляться сварочный электрод и стыки соединяемых заготовок. Частицы, составляющие область наплавления, очень мелкие, они плотно спаяны между собой и обладают высокой степенью твердости. При неправильном выполнении сварки область наплавления металла может содержать дефекты, которые получаются под воздействием кислорода, шлаковых соединений металла, кусочков флюса и других факторов.

При анализе слоев шва становиться понятно, что он не является однородной гомогенной структурой, а его составные части определяют надежность и прочность сварного соединения.

Дополнительные данные стыковых соединений

К дополнительной информации относят следующие особенности соединительных швов:

- круговой стык. В такой разновидности кружок является обозначающим символом;

- монтажный стык. Здесь флажок выступает в качестве обозначения.

Если в изображении сварочного соединения дополнительно нужно указать:

- в соответствии ISO 4063 код сварочной технологии;

- в соответствии ISO 10042 и ISO 5817 выдвигаемый к стыку уровень качества;

- в соответствии ISO 6947 положение сварки;

- в соответствии ISO 544, 2560, 3581 используемый сварочный материал

то размещать такую информацию необходимо за вилкой, добавленной к сплошной линии-выноске.

Выводы

Давая определение катету сварного шва, необходимо понимать, что данный показатель относится к категории качественных. От него во многом зависит прочность и надежность свариваемой конструкции, поэтому при создании схемы сварки на больших производствах обязательно данный параметр оговаривается. И если в неответственных конструкциях к нему отношение «прохладное», то для тех соединений, которые будут подвергаться большим нагрузкам, данному значению отводится важная роль.

В сложных сварочных технологиях катет выбирается индивидуально для каждого стыка. Но, в сущности, для него используют стандартные общие принципы выбора. А это, как уже было сказано выше, толщина соединяемых металлов, их химический состав, режим сварки, тип электрода или присадочной проволоки.

- Основные типы сварных швов

- Параметры сварного соединения, влияющие на его качество

- Расчет прочности и катета углового соединения

- Дополнительные характеристики, влияющие на качество сварочных стыков

Начинающих сварщиков интересует следующий вопрос: катет сварочного шва — что это такое?

В настоящий момент инженерами разработано более 150 способов осуществления сваривания при помощи дуговой электросварки. Исследователи в этой области техники утверждают, что это количество способов сваривания металлов не является конечным, и в данный период времени ведутся исследования и эксперименты по проведению сваривания металлов новыми методами.