Как своими руками изготовить сварочный инвертор?

Содержание:

- Комплектация агрегата для сварки

- Намотка трансформатора

- 1 Каким требованиям должен соответствовать самодельный инвертор?

- Последовательная сборка всех деталей

- Корпус

- Что потребуется для изготовления своими руками

- Сборка конструкции

- Необходимые материалы, детали и инструменты

- Проверка работоспособности

- Изготовление трансформатора и дросселя

- Классификация инверторов

- Инвертор от устройства для сварки.

- Принцип действия

- Как сделать аппарат?

- 4 Правила настройки и регулировки самодельного инвертора

Комплектация агрегата для сварки

В сравнении с традиционными аппаратами трехфазный агрегат инверторного типа компактен, удобен в применении, надежен. Только один нюанс заставляет задуматься во время покупки – немаленькая цена.

Даже поверхностные подсчеты подсказывают, что смастерить сварочный аппарат своими руками выйдет дешевле.

Если подойти к выбору нужных элементов со всей серьезностью, то самодельный инструмент для сварки прослужит длительный период времени.

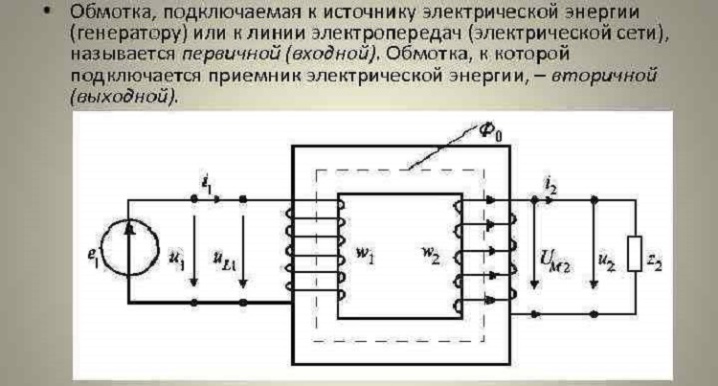

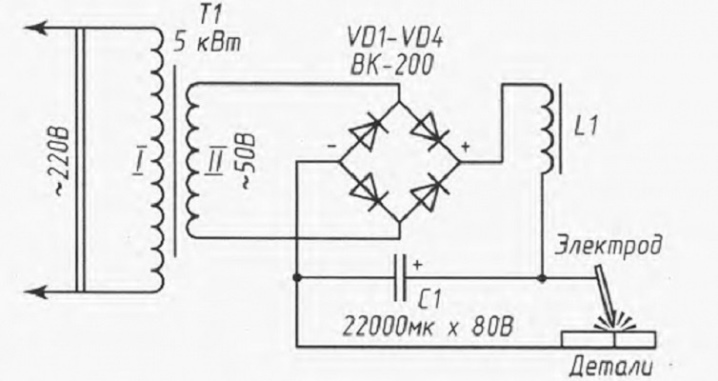

Вообще схема сварочного аппарата состоит из трех блоков: блока выпрямителя, блока питания и блока инвертора.

Самодельный аппарат постоянного и переменного тока можно укомплектовать так, что он может быть легким на вес и иметь небольшой размер.

Самодельный сварочный аппарат легко сооружают своими руками, пользуясь доступными всем предметами.

Можно соорудить простой регулятор тока из части нагревательной спирали, используемой в электрической плите.

Если какие-то необходимые детали вообще не получилось найти, то ничего страшного – их можно сделать своими руками.

Кусок медной проволоки может послужить материалом для создания такого важного элемента сварочного агрегата постоянного и переменного тока, как дроссель. Конкретно для его сборки понадобится магнитопровод, который имеет старый пускатель

Еще нужны 2-3 провода из меди с сечением 0,9 — и вы сможете получить дроссель

Конкретно для его сборки понадобится магнитопровод, который имеет старый пускатель. Еще нужны 2-3 провода из меди с сечением 0,9 — и вы сможете получить дроссель.

Трансформатором для агрегата сварки может стать автотрансформатор или та же деталь, изъятая из старой микроволновой печи.

Доставая из нее необходимый элемент, нужно быть аккуратнее, чтобы не испортить первичную обмотку.

А вторичную так и так придется переделать, количество новых витков зависит от того, какой мощности конструируется агрегат.

Выпрямитель собирают на плате, выполненной либо из гетинакса, либо из текстолита.

Диоды для выпрямителя должны соответствовать выбранной мощности агрегата. Чтобы они охлаждались, используют радиатор из сплава алюминия.

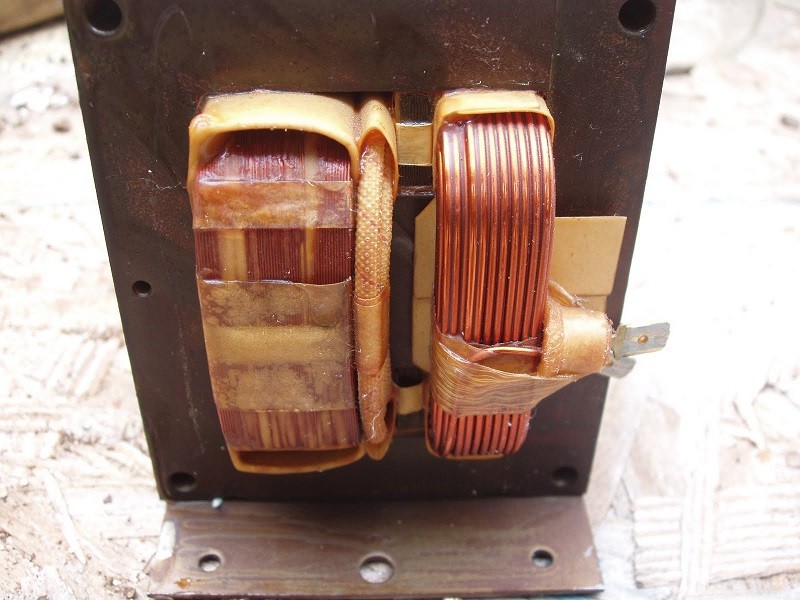

Намотка трансформатора

Чтобы произвести намотку трансформатора понадобиться полоска из меди: толщина – 0,3 мм, ширина – 40 мм. Проволока из меди подходит для высокого нагрева. Термопрослойку можно выполнить из бумаги, используемой для кассовых аппаратов, или ксероксной. Но второй вариант хуже, бумага не достаточно прочная, может порваться.

Лакоткань – оптимальный доступный изоляционный материал, желательно использовать минимум слой. Для электрической безопасности устройства можно поместить в обмотки пластины из текстолита. Напряжение зависимо от качества выполненной изоляции между обмотками. Длины полос из бумаги должно хватать для полного перекрытия периметра обмотки и еще должен быть запас – минимум 2 см.

Запрещено использовать толстую проволоку, так как работа инверторного сварочного аппарата основана на высокочастотных токах. Если взять такой провод, то его сердцевина при работе задействоваться не будет. В результате может произойти перегрев трансформатора.

Для того чтобы не допустить подобного эффекта, рекомендуется брать проводник минимальной толщины, большей площади. Поверхность подобного типа не перегреется, является эффективным проводником.

При выполнении вторичной обмотки рекомендовано использовать 3 полоски из меди, отделяемые между собой фторопластовой пластинкой. И снова выполняется термическая прослойка из бумажной кассовой ленты. Недостаток этой бумаги – темнеет после нагревания, но остается прочной на разрыв.

Вместо полоски из меди можно также использовать проволоку ПЭВ – диаметр не более 0,7 мм. Такой провод имеет большое количество жил – это его основное достоинство. Но подобный вариант обмотки намного хуже, чем медный, провода подобного типа обладают значительными воздушными просеками, из-за чего плохо стыкуются.

При использовании ПЭВ конструкция полуавтомата из инвертора имеет четыре обмотки (используется ПЭВ диаметром – 0,3 мм):

- первичная обмотка – 100 витков;

- 1-я вторичная обмотка – 15 витков;

- 2-я вторичная обмотка – 15 витков;

- 3-я вторичная обмотка – 20 витков.

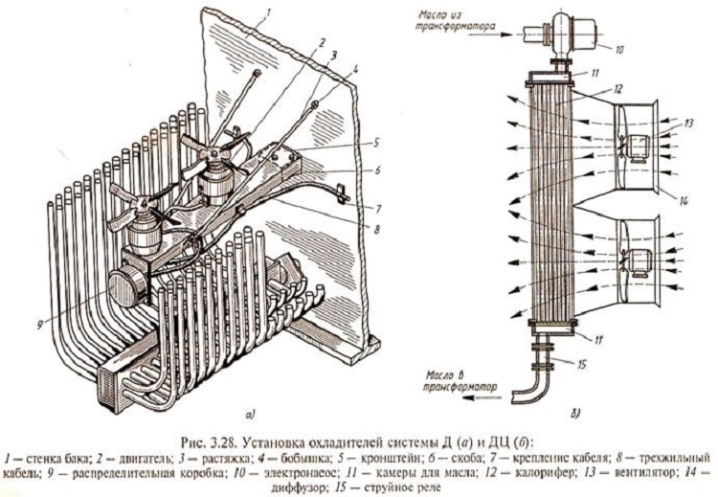

Обязательно необходим вентилятор охлаждения трансформатора и всей конструкции. Для этих целей прекрасно подойдет кулер системного блока (220В, 0,15А).

1 Каким требованиям должен соответствовать самодельный инвертор?

Сварочный аппарат инверторного типа, как известно, представляет собой блок питания высокой мощности, который может функционировать в режиме формирования на выходе дугового заряда, а затем и поддержания последнего в горящем состоянии. Указанный режим является тяжелым, поэтому далеко не каждый силовой модуль в состоянии работать в нем. В тот момент, когда сварщик «чиркает» концом стержня по свариваемому изделию, в сварочной цепи фиксируется короткое замыкание.

Именно данное явление считается наиболее критическим для блока питания (для того, чтобы произошел достаточный разогрев электрода и его последующее расплавление, необходимо затратить очень много энергии). По этой причине, если вы планируете сделать сварочный инвертор своими руками, следует позаботиться о том, чтобы его модуль питания располагал достаточным запасом мощности. В противном случае самодельный аппарат просто-напросто не сможет поджечь дугу, необходимую для выполнения сварки.

Большинство электродов сечением до четырех миллиметров демонстрируют стабильное горение при силе тока в районе 120–130 ампер. Но вот зажечь их на подобном токе будет нереально, а значит, нужно предусмотреть такую мощность блока питания, чтобы он без проблем выдавал 180–190 ампер.

Другой момент. Вольт-амперный показатель (его обычно называют характеристикой дуги) при стандартных климатических условиях описывается падающим видом. Это означает, что напряжение будет иметь тем меньшую величину, чем более высокая сила тока присутствует в электродуге. Приведенное утверждение верно для токов не выше 80 ампер. Лишь при более высоких показателях силы тока наблюдается стабилизация электрической дуги (при повышении тока напряжение не изменяется).

Варить металлические изделия нестабильной дугой не имеет никакого смысла. Качественного сварного соединения вы никогда не получите. Вместо этого на металле стопроцентно будут прожоги, непровары, да и сам шов будет характеризоваться высокой пористостью и минимальной надежностью.

Блок питания самодельного сварочного агрегата обязан отвечать следующим требованиям:

- наличие полной развязки (гальванической) от 220-вольтной бытовой электрической сети;

- максимально плавная настройка тока на выходе;

- мощность от 5 киловатт (если вы хотите, чтобы аппарат работал с коэффициентом полезного действия не менее 80 процентов);

- наличие системы, которая предохраняет агрегат при залипании сварочного стержня от перегрузок;

- напряжение (выходное) холостого хода должно быть 45 вольт и более.

Последовательная сборка всех деталей

Все элементы агрегата для сварки должны располагаться на базе из металла или текстолита строго на своих местах.

По правилам выпрямитель граничит с трансформатором, а дроссель находится на одной плате с выпрямителем.

Регулятор силы тока устанавливают на панель управления. Сам каркас для конструкции агрегата создается из листов алюминия, для этого подойдет и сталь.

Также можно воспользоваться уже готовым корпусом, который до этого защищал содержимое системного блока компьютера или осциллографа. Главное, он должен быть прочным и твердым.

Причина такого расположения – сильное нагревание трансформатора и дросселя.

Тепло от дросселя отводят тиристоры, устанавливаемые на радиаторах из алюминия. Они сводят на нет даже тепловые волны, исходящие от проводов.

К наружной панели прикрепляют держак электрода, а к задней – провод с вилкой для подключения агрегата к бытовой сети.

Как собрать своими руками агрегат для сварки, демонстрирует видео в нашей статье.

Ни в коем случае нельзя фиксировать элементы агрегата вплотную друг к другу, так они должны подвергаться обдуву.

На сторонах каркаса необходимо проделать дырочки, откуда будет поступать воздух. Это нужно и для установки системы охлаждения.

Если агрегат для сварки постоянно находится на одном и том же месте, то с ним вряд ли что-то случится.

Долгое время сможет работать регулятор тока, если точнее, его ручка, зафиксированная на наружной стенке.

Но переносные мини инверторы, которые берут на выездные работы, могут подвергаться механическим ударам. В основном, от этого страдает корпус изделия, но существует риск отпадения дросселя.

Проверять изделие нужно уже со штатными контактными кабелями.

Во время самого первого подключения к сети смотрят на регулятор силы тока

Важно проследить, не осталось ли незафиксированных деталей

Если агрегат исправен и лишен дефектов, то можно приступать к сварке на различных режимах.

Корпус

Когда главный элемент инвертора своими руками создан, можно заняться изготовлением корпуса. Ориентироваться можно на ширину трансформатора, чтобы он свободно помещался внутри. От его размеров стоит рассчитать еще 70% требуемого места под остальные детали. Защитный кожух можно собрать из листа стали 0.5 — 1.0 мм. Углы можно соединить сваркой, болтами, или сделать цельными стороны на гибочном станке (что потребует дополнительных расходов). Понадобится предусмотреть ручку или крепление под ремень для переноса инвертора.

Создавая корпус стоит предусмотреть легкую разборку и доступ к основным элементам в случае ремонта. Необходимо сделать отверстия на лицевой стороне под:

- переключатели силы тока;

- кнопку питания;

- световые диоды, сигнализирующие о включении;

- разъемы под кабеля.

Магазинные сварочные инверторы красятся порошковым покрытием. В домашнем производстве подойдет обычная краска. Традиционными цветами для сварочных аппаратов являются красный, оранжевый и синий.

Что потребуется для изготовления своими руками

Для предстоящей сборки нагревателя из инверторного механизма потребуется подготовить:

- Корпус будущего агрегата. Его делают из полимерной трубы диаметром 50 мм, которая устойчива к нагреву.

- Нагревательный элемент. В качестве этой детали можно использовать проволоку из нержавеющего материала.

- Держатель для проволочных отрезков. Это металлическая сетка с небольшим сечением ячеек.

- Индукторная составляющая. Подойдет медная проволока.

- Система подачи жидкости. Для этих целей используется циркуляционный насос.

Кроме того, потребуется подготовить терморегулятор и элементы подключения к отопительному контуру, к которым относятся шаровые краны и переходники.

Сборка конструкции

Для финальной сборки вам нужен будет качественный корпус. Вы можете либо купить его, либо самостоятельно собрать, используя тонкие листы металла. Транзисторные блоки закрепляйте с помощью скоб.

Для финальной сборки вам нужен будет качественный корпус. Вы можете либо купить его, либо самостоятельно собрать, используя тонкие листы металла. Транзисторные блоки закрепляйте с помощью скоб.

Используя текстолит, создайте электронные платы. Во время монтажа магнитопроводов сделайте между ними зазоры для циркуляции воздуха.

Вам нужно будет приобрести и установить на ваш инвертор ШИМ-контроллер, который будет стабилизировать силу и напряжение тока. Также на лицевой части инвертора закрепите элементы управления: тумблер для включения/выключения устройства, сигнальные светодиоды, зажимы для кабелей и ручку переменного транзистора.

Необходимые материалы, детали и инструменты

Для сборки самодельного инвертора потребуется набор инструментов

- паяльник;

- отвертка;

- плоскогубцы;

- кусачки;

- болгарка с отрезным и засечным кругами;

Список материала:

- металл толщиной 1мм, для изготовления корпуса и кожуха;

- саморезы;

- медные провода;

- готовые платы для деталей;

- олово, припой;

- ферритные кольца для трансформатора;

- теплопроводная паста КПТ-8;

- ферритовый сердечник;

- катушка провода ПЭТВ d=1,5 для обмотки трансформатора;

И список деталей:

- силовые диоды VS-150 EBUO4;

- транзисторы IRG4PC50UDPBF IGBT 600В 55А 60кГц;

- высокоскоростной ШИП – контролер для импульсных источников питания UC3825N;

- реле мягкого пуска Finder, с шагом 3,5 16А 250В;

- резистор силовой SQP3BT 47Ом;

- фильтр подавления ЭМП B82731-N2102-A20;

- конденсаторы 470мКф 450В серия LS 35×45;

- радиаторы Hs 113-50 50x85x24;

- вентилятор DEEPCOOL WIND BLADE 80, 80мм;

- диодный мост КЦ405 90-92;

Проверка работоспособности

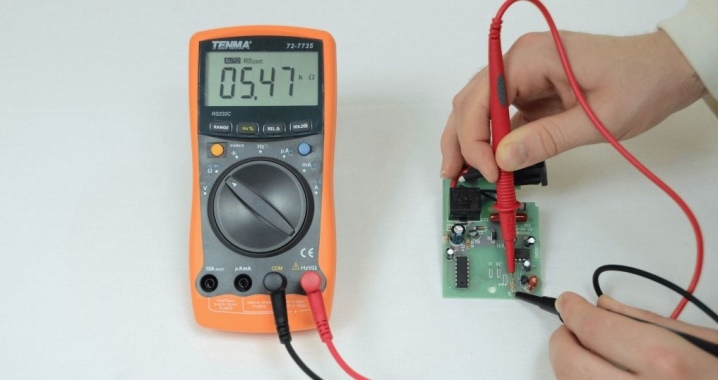

После сборочных и отладочных работ проверяется работоспособность сварочного аппарата. Для этого устройство надо запитать от электросети 220 В, далее задать высокие показатели силы тока и сверить показатели по осциллографу. В нижней петле напряжение должно быть в пределах 500 В и не более 550 В. Если все правильно и электроника подобрана строго, показатель напряжения не превысит величины 350 В.

После сборочных и отладочных работ проверяется работоспособность сварочного аппарата. Для этого устройство надо запитать от электросети 220 В, далее задать высокие показатели силы тока и сверить показатели по осциллографу. В нижней петле напряжение должно быть в пределах 500 В и не более 550 В. Если все правильно и электроника подобрана строго, показатель напряжения не превысит величины 350 В.

Потом сварка проверяется в действии. С этой целью используются необходимые электроды, и шов раскраивается до полного выгорания электрода

Затем важно проконтролировать температуру трансформатора. Если он попросту закипает, значит, в схеме есть недочеты и работу лучше не продолжать

После раскраивания двух-трех швов радиаторы нагреются до большой температуры, и важно дать им остыть. Для этого хватит двух-трехминутной паузы, в итоге температура выровняется до оптимальной

Изготовление трансформатора и дросселя

Основной задачей трансформатора является преобразование напряжения высокочастотного тока при достаточной его силе. Сердечники могут быть использованы модели Ш20×208, в количестве двух штук. Зазор между деталями возможно обеспечить своими руками, используя обычную бумагу. Обмотка производится своими руками, медной полосой шириной 40 мм, толщина должна быть не менее 0,2 мм. Теплоизоляция достигается с использованием термоленты кассового устройства, она демонстрирует хорошую износостойкость и прочность.

Использование медного провода при обмотке сердечника недопустимо, т.к. он вытесняет силу тока на поверхность устройства. Для отвода излишнего тепла используется вентилятор или кулер от компьютерного блока питания, а также радиатор.

Инверторный блок отвечает за пропускную способность электрической дуги путем использования транзисторов и дросселей.

За счет этого происходит стабилизация тока на выходе, при процессе инверторной сварки своими руками, устройство издает меньше шума.

Конденсаторы, соединённые последовательно отвечают за несколько функций:

- Резонансные выбросы минимизируются.

- Потери ампер из-за конструктивных особенностей транзисторов, которые открываются намного быстрее, чем закрываются.

Трансформаторы сильно нагреваются, за счет большого объема проходящего тока. Для контроля температуры используются радиаторы и вентиляторы. Каждый элемент монтируется на радиаторе из теплоотводящего материала, если имеется возможность установить один мощный кулер, то это сократит время сборки и упростит конструкцию.

Классификация инверторов

Каждый отдельный тип сварочных работ подразумевает использование определенного инверторного оборудования, которое необходимо ещё правильно выбрать. У каждой модели есть схема сварочного инвертора с особенностями, отличной характеристикой от других агрегатов и спектром возможностей.

Оборудования от современных производителей одинаково используются предприятиями в производственной сфере, а также любителями бытовой эксплуатации.

Изготовители регулярно изменяют принципиальные электрические схемы сварочных инверторов для того чтобы усовершенствовать их, наделить новым функционалом и повысить качество их технических характеристик.

Инверторное оборудование является основным устройством, при помощи которого выполняют такие технологические операции:

- электродуговая сварка с использованием плавящего либо неплавящегося электрода;

- плазменная резка;

- работы со сваркой по технологии полуавтоматики либо автоматики.

Помимо перечисленного, инверторное оборудование также считается самым эффективным способом, чтобы сварить алюминиевые детали, элементы из нержавеющей стали и иных материалов со сложной свариваемостью.

Стоит также отметить, что он отличается компактностью, легким весом, благодаря чему его можно использовать при любых условиях, отнести в любое место, где проводится сварочный процесс.

Инвертор от устройства для сварки.

Формирование электромагнитного поля за пределами индуктора требует мощной катушки с большим количеством витков, да и согнуть трубу тоже дело не из лёгких. Поэтому мастера рекомендуют сделать из трубы подобие сердечника, поместив её в индукционную катушку.

Вообще, корпус устройства задумывался металлическим, но, в силу малых размеров индуктора, трубу заменяют на полимерную с металлической проволокой внутри.

После сбора необходимых деталей можно приступить к изготовлению индукционного котла по приведённой ниже схеме

Нужно обратить внимание на последовательность шагов, так как от соблюдения этапов зависит результат.

Сначала нужно закрепить металлическую сетку на один из концов полимерной трубы, чтобы нагревательные кусочки проволоки не проваливались во время эксплуатации.

С этого же конца трубы закрепляется переходник для дальнейшего соединения с отоплением.

Далее нужно нарезать проволоку, используя кусачки. Длина кусочков варьируется от 1 до 6 см.

Потом эти кусочки нужно максимально плотно уложить в трубу так, чтобы в ней не оставалось свободного пространства.

Второй конец трубы проходит те же 2 начальных этапа: установка металлической сетки и переходника.

Далее начинается этап изготовления индуктора: нужно намотать медную проволоку, при этом норма витков составляет 80-90 штук.

К полюсам инвертора нужно подключить концы медной проволоки.

Нужно монтировать в систему отопления циркуляционный насос (если он отсутствовал).

И, наконец, подключается терморегулятор. Он обеспечивает автоматизированную работу нагревателя.

Индуктор начинает создавать электромагнитное поле после запуска инвертора. Появляются вихревые потоки, нагревающие проволоку внутри трубы, и как итог – весь теплоноситель.

Так, создание индукционного нагревателя на базе сварочного инвертора довольно несложное дело. Тем более, у данного типа обогревания есть множество плюсов, которые вытекают в эффективность, долговечность оборудования и низкие финансовые затраты

Однако нужно помнить о мерах предосторожности, чтобы не пришлось переделывать всю работу заново, подбирать качественные детали и сохранять поэтапность сборки нагревателя

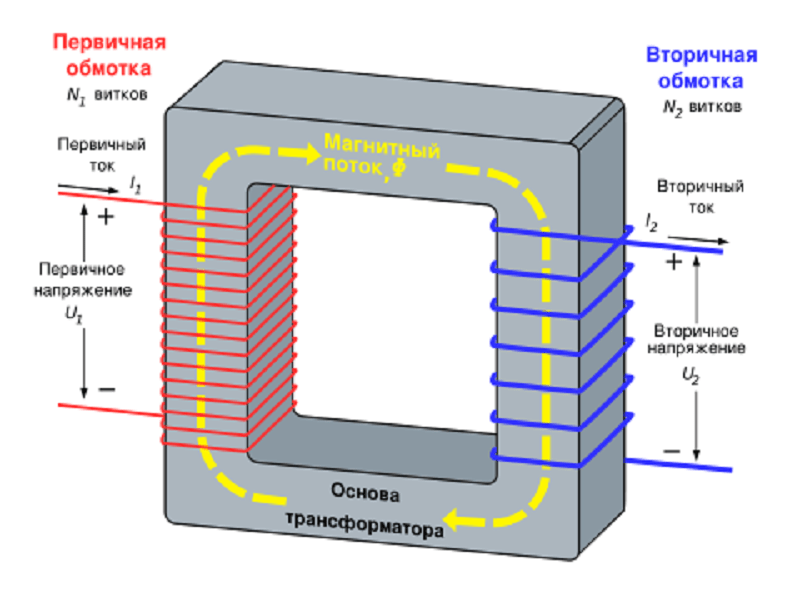

Принцип действия

Инвертор – источник питания электрической дуги. Обладая малыми габаритами, он обеспечивает стабильное горение электрода. Поддерживать эти процессы удается несколько раз выпрямленному и преобразованному напряжению.

Сравним обычный трансформатор с его конкурентом. Первый служит для понижения напряжения сети до 60В. Мощная медная обмотка позволяла после этого пропускать высокий ток. Простая конструкция имеет минусы – расход меди, большой вес.

Убрать эти 2 недостатка получилось с помощью повышения рабочего импульса с 0,05кГц до 65кГц.

Упрощенная схема изменения энергии показана на рисунке:

Разъяснения схемы:

- Напряжение сети 220В с колебанием 50Гц проходят через диодный выпрямитель. Это делается для питания транзисторов, на которых собрана инверторная схема.

- Под сглаженное напряжение они переключаются с огромной скоростью.

- Включение-выключение контролирует специальные драйвера и система управления.

- Полученная частота в зависимости от качества транзисторов увеличивается во много раз.

- Схема инвертора подключена к трансформатору. Он принимает около 60-65кГц и по законам физики маленький, и легкий он может выдать ток такой же силы, как и его большой брат.

- К трансформатору подключен второй набор диодов. Поскольку частота увеличена на этот выпрямитель, устанавливаются более мощные двойные диоды.

- Пройдя эти все ступени, сварочный ток зажигает дугу и создает условия для качественного процесса сварки.

Как сделать аппарат?

Сегодня почти невозможно или крайне сложно производить сваривание металла либо его обработку без применения сварочного оборудования. Для его создания потребуются навыки и знания, что дадут возможность понять схемы сварки на различных типах тока, что будут несколько отличаться одна от другой.

Если требуется сделать полуавтомат из инвертора, то он должен иметь ряд характеристик:

- возможность применения с электродами, у которых показатель сечения не превышает 5 миллиметров;

- максимальное значение рабочего тока – 250 ампер;

- источник напряжения – обычная электросеть на 220 вольт;

- регулирование сварочного тока в диапазоне 30–220 ампер.

Рассматриваемый аппарат будет формироваться из следующих элементов:

- инвертора;

- источника питания;

- выпрямителя.

Начать работу следует с трансформаторной намотки. Это происходит в следующей последовательности:

- следует взять наконечник из феррита;

- производим первую обмотку, которая будет состоять из 100 витков, выполненных посредством провода ПЭВ 0,3 миллиметра;

- делаем вторую обмотку, которая насчитывает 15 витков проводом, что имеет сечение 1 миллиметр;

- осуществляем третью обмотку, что будет состоять из 15 витков проводом типа ПЭВ с сечением 0,2 миллиметра;

- четвертую и пятую делаем по 20 витков кабелями с сечением 0,35 миллиметра.

Для непрерывной работы ключей транзистора напряжение на них должно подаваться после двухполюсников, выпрямителя. Последний размещается, согласно схеме, на плате, а каждый из его узлов закрепляется в корпусе. Можно взять старый корпус от бесперебойника или создать его самому.

Снаружи корпуса следует установить индикатор светодиодного типа, который показывает, включен ли прибор в сеть либо нет. Также можно поставить допвыключатель и предохранитель. Его можно разместить либо на задней стенке, либо внутри корпуса.

Многое будет зависеть от его габаритов и особенностей конструкции собираемой вами модели. Переменный транзистор монтируется на лицевую часть корпуса, ведь при его помощи производится регулировка рабочего тока. Если вы соберете все электросхемы, следует проверить каждую мультиметром.

На постоянном токе

Если говорить о моделях сварочных устройств, что работают на неизменяемом своего значения токе, то тут следует сказать, что их существенно меньше, чем на переменном. Но такие устройства позволяют осуществлять сварку изделий из чугуна, а также нержавеющей стали. Для создания такого устройства требуется где-то не более 30 минут. Лучше будет просто преобразовать собственноручно сделанную модель на токе переменного характера в рассматриваемый тип устройства. Тут нужно будет, чтобы обмотка вторичного типа была подсоединена к выпрямителю, созданному на диоде.

Для выравнивания токовых значений разрешается применить конденсаторы, что имеют соответствующие характеристики и особенности напряжения. Потом устройство собирают в соответствии со схемой.

Не будет лишним сварочный аппарат подобного типа проверить несколько раз на предмет перегрева различных компонентов: трансформатора, конденсатора, а также диодного моста.

На переменном токе

Если говорить о модели на таком типе тока, то такой тип сварки имеет ряд преимуществ:

- позволяет получить высококачественный шов – на таком типе тока дуга не отклоняется от начальной оси, что позволяет новичкам делать хороший шов;

- невысокая цена комплектующих;

- простота сборки устройства;

- возможность использования однофазной сети, то есть питания от простой розетки.

Слабые стороны такого устройства – во время использования металл может разбрызгиваться из-за прерывания синусоиды электродуги и быстрый перегрев трансформатора.

4 Правила настройки и регулировки самодельного инвертора

После того, как вы выполнили все необходимые действия, и собрали сварочный аппарат, необходимо произвести его настройку. Без проведения данного мероприятия пользоваться инвертором нельзя. Настройка включает в себя несколько операций, которые следует осуществлять последовательно. На первом этапе регулировки установки на широтно-импульсный модулятор (иными словами на плату ШИМ) агрегата подают 15 вольт питания. И в это же самое время даем разряд на вентиляторы.

Указанные действия дают возможность настроить синхронность включения кулеров и проверить их работоспособность. После того, как плата получила питание (через 4–8 секунд), необходимо будет удостовериться в том, что на резисторе срабатывает специальное замыкающее реле. Если все в порядке, приступаем к настройке модулятора, убеждаясь в том, что при срабатывании реле на плате появляются прямоугольные импульсы.

Обязательно требуется и регулировка уровня шума, отмечаемого на фазах трансформаторного устройства. В идеале никаких посторонних звуков при работе инвертора на фазах быть не должно. Если вы слышите шумы, вероятнее всего, полярность была установлена неверно. Просто поменяйте ее. Указанную проверку «на шумы» разрешается выполнять посредством любого электроприбора, используемого в быту (например, обычного электрического чайника), который имеет мощность не менее 2,2 кВт.

Кроме того, нужно проверить точность монтажа фаз трансформатора, вне зависимости от того, по какой схеме выполнялся инверторный аппарат, а также от того, какую именно конструкцию он имеет. Выполняется подобная проверка осциллографом с двумя лучами, которые подсоединяются к первичной и вторичной обмотке. На правильно сделанном инверторе скачки напряжения не могут быть более 330 вольт.

Напоследок приводим несколько важных советов для тех, кто самостоятельно делает сварочный инвертор:

- в затворах силовых ключей необходимы специальные стабилитроны с двумя анодами (часто применяются изделия КС213);

- подключение агрегата к электрической сети следует выполнять проводом диаметром не менее 1,5 миллиметра (лучше взять даже кабель сечением 2–2,5 миллиметра);

- желательно выполнять парное скручивание кабелей, которые подключаются к затворам транзисторов;

- параллельно диодам (силовым) всегда требуется монтировать цепочки RC, которые предохраняют указанные элементы от пробоя;

- на входе инвертора ставится 25-амперный автоматический выключатель;

- силовые цепи нужно пропаивать, чтобы гарантировать их надежный контакт (при некачественном соединении внутренние узлы инвертора могут в любой момент загореться из-за опасности расплавления силовых цепей).