Собираем токарный станок по дереву из дрели просто, быстро, при минимальных затратах

Содержание:

- Из чего состоит токарный станок

- Стационарный станок из ручной дрели

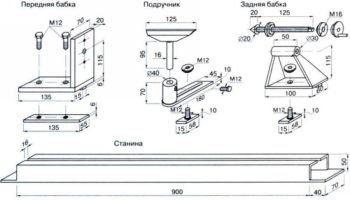

- Приступаем к работе – делаем станину, заднюю бабку и подручник

- Как увеличить функционал устройства

- Материалы для изготовления

- Как быстро сделать станок токарный по дереву самостоятельно

- Сверлильный станок, зачем он нужен

- Достоинства и недостатки ручного фрезера

- Зачем он нужен?

- Как сделать своими руками сверлильный станок из обычной дрели

- Как сделать сверлильный станок с использованием дрели

- Особенности изготовления

Из чего состоит токарный станок

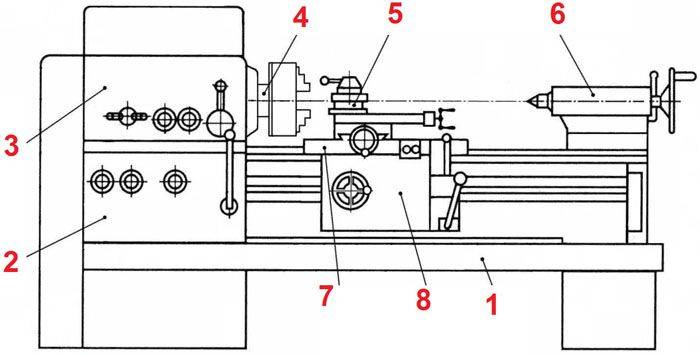

Типичная конструкция

Даже маленький токарный станок весит много, создаёт во время работы вибрации. Необходима надёжная станина (1), на которой закрепляют функциональные узлы и отдельные детали. Если предполагается создание напольного варианта, применяют надёжные опоры нужной длины. Итоговая высота рабочей области должна быть удобной для пользователя.

В следующем списке перечислены другие компоненты:

- В передней бабке (3) размещают коробку передач. Она предназначена для регулировки скорости вращения шпинделя (4), изменения величины крутящего момента.

- С обратной стороны заготовку поддерживает задняя бабка (6). Сюда же устанавливают при необходимости метчики, свёрла, другие инструменты.

- В стандартном режиме обработки резцы закрепляют в специальном держателе (5).

- Этот узел монтируют на суппорте (8). Для плавного перемещения по горизонтали применяют винтовой механизм, размещённый в фартуке (7).

- Коробка подач (2) приводит в действие ходовой вал.

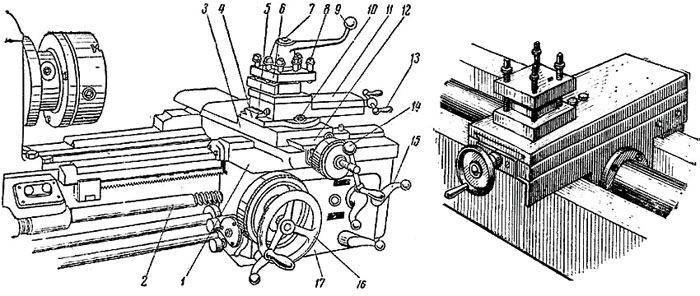

Суппорт токарного станка

Устройство

Примечания к рисунку:

- каретка (1) и весь блок в целом (17) приводятся в движение ходовым валом (2);

- механизм перемещения подключают специальной рукояткой (15);

- эти салазки (3) обеспечивают свободу перемещения верхней части в поперечном направлении (12);

- она закреплена на поворотном узле (4) с продольными направляющими (5);

- резцы устанавливают в держатель (6);

- для закрепления этой детали/ инструментов применяют винты (7/8);

- рукояткой (9) можно безопасно перемещать резцы на расстоянии от рабочей зоны;

- крепёжный элемент (10) верхней части (11);

- для её точного перемещения в соответствующих направлениях применяют рукоятки (13, 14) с винтовым приводом;

- маховиком (16) перемещают суппорт вручную.

При детальном изучении этой части токарного станка по металлу необходимо учитывать повышенные нагрузки, которым она подвергается в процессе выполнения технологических операций

Надо обратить внимание на большое количество перемещающихся компонентов

Чтобы сохранить точность обработки, необходимы не только прочные детали. Постоянные регулировки помогут устранить люфт для компенсации износа. Испорченные уплотнители рекомендуется заменять на новые изделия.

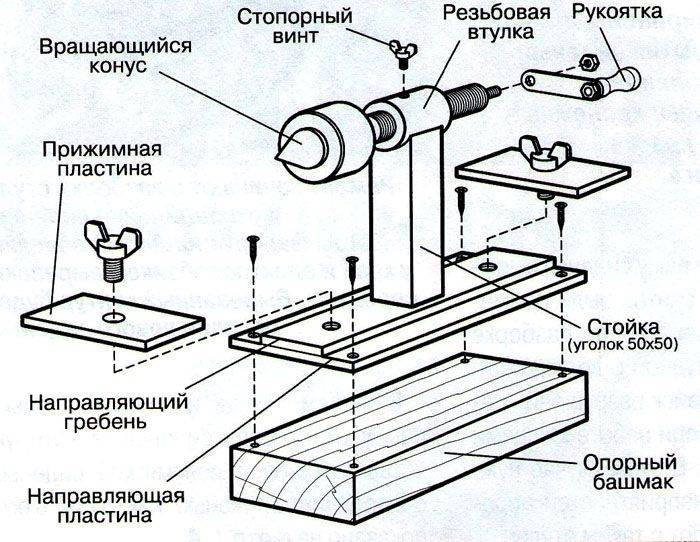

Задняя бабка

Основные компоненты узла

Здесь и далее будем рассматривать несложные для самостоятельного воспроизведения проекты с уточняющими комментариями. Пример на рисунке точнее подходит для деревообрабатывающего оборудования. Чтобы длительное время работать с прочными заготовками, следует изготовить опорный башмак из стальной пластины.

В дополнение к стандартному оснащению пригодятся подобные сменные приспособления

С их помощью расширяют базовые возможности задней бабки. В авторских рекомендациях предлагается удалить часть стандартного крепления патрона (3). Это позволит увеличить рабочий ход инструмента, обрабатывать более крупные заготовки.

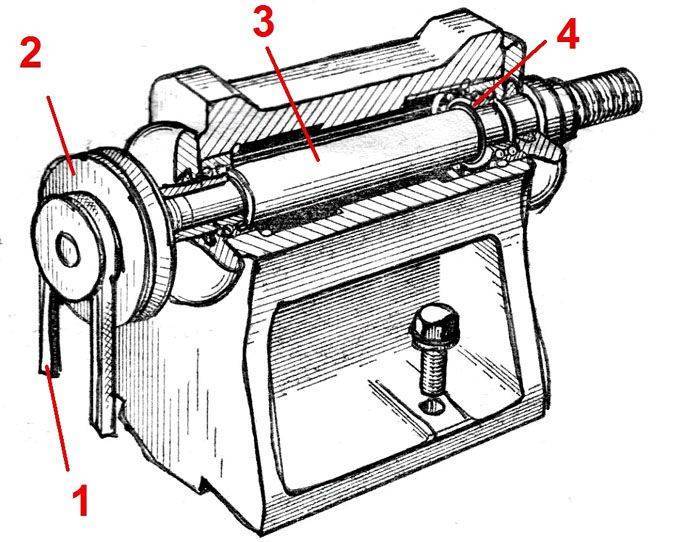

Особенности изготовления своими руками передней бабки токарного станка

Для изготовления самоделок применяют простые конструкторские решения

Здесь использован ременной привод (1), который отличается небольшой стоимостью, низким уровнем шума. Для ступенчатого изменения крутящего момента установлен двойной шкив (2). Чтобы продлить срок службы шпинделя (3), надо применить пару шариковых подшипников. При необходимости, в корпусе делают отверстия для периодической заливки смазки.

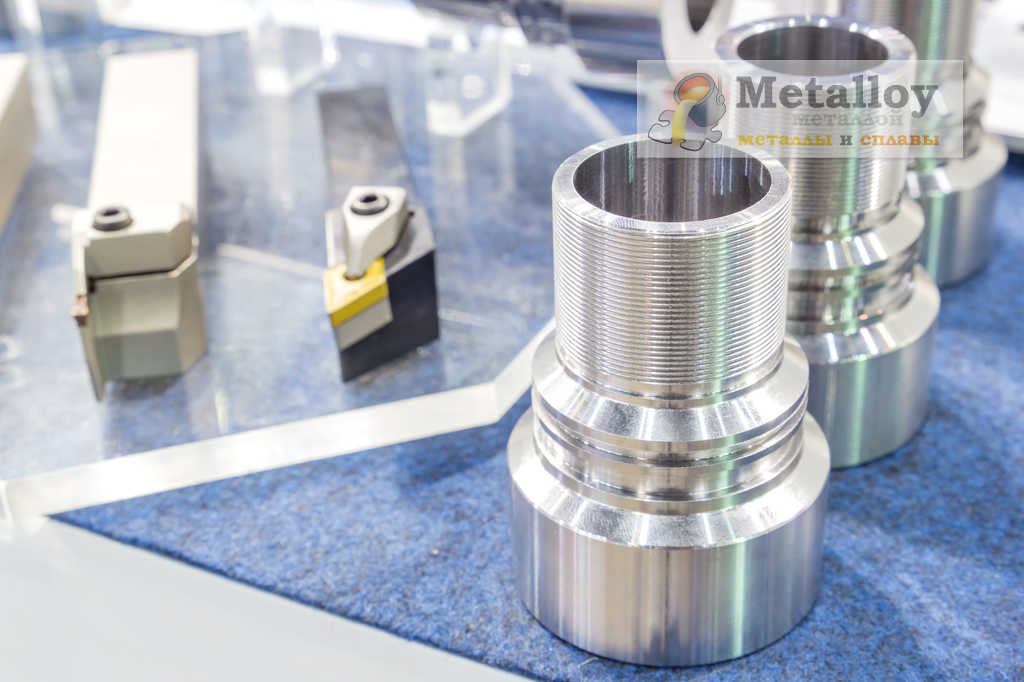

Как правило, токарный станок по металлу оснащают трёхкулачковыми патронами

Эти зажимы центрируются автоматически без дополнительной подстройки. Самостоятельное изготовление подобных узлов вызовет затруднения. Поэтому данный функциональный элемент передней бабки токарного станка купить можно в магазине.

Для обработки квадратных заготовок применяют модели с четырьмя кулачками

Как сделать резцедержатель для токарного станка своими руками

Основную часть держателя лучше сделать в разборном исполнении

Это позволит без лишних трудностей сделать ремонт. В отверстия с резьбой вкручивают болты, которые прочно фиксируют инструмент. Расстояние между пластинами определяют с учётом размеров резцов.

Сверху устанавливают рукоятку для быстрого поворота узла. Это приспособление позволяет оперативно менять инструмент для сложной последовательной обработки заготовок

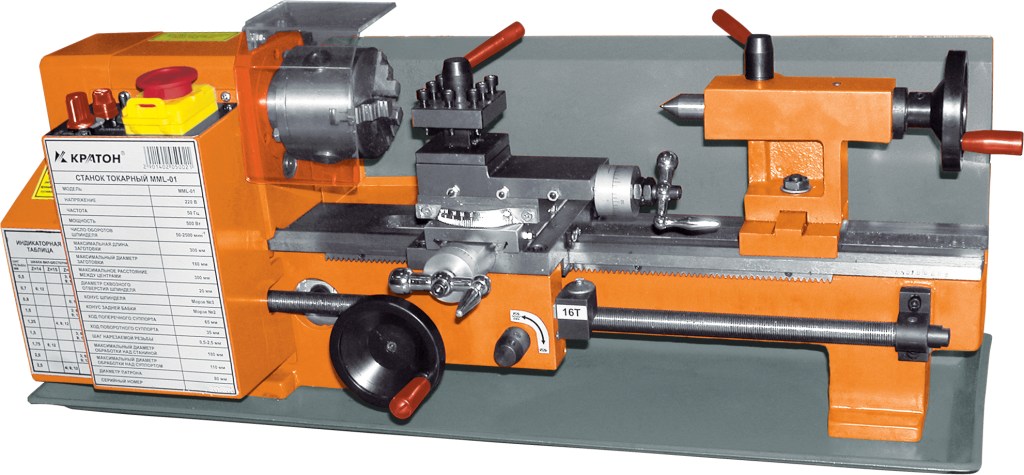

Стационарный станок из ручной дрели

Практически у любого домашнего мастера имеется электрическая дрель. Это один из наиболее универсальных электроинструментов. Меняя насадки, кроме сверления, она может бурить стены, зачищать швы, очищать поверхность материала. Помимо всего прочего, на базе дрели умельцы изготавливают ряд настольных станков, в том числе сверлильный.

Инструменты, которые потребуются для работы:

- циркулярная пила;

- электролобзик;

- болгарка;

- крупнозернистая наждачная бумага;

- простенький набор ручного инструмента;

- линейка и карандаш.

Также потребуется сама электродрель. Она поможет в сборке устройства, а после займет свое место на станине. Дополнительный плюс от подобной конструкции – дрель в любой момент можно будет снять и использовать по прямому назначению.

Сверлильный станок из электродрели отличается простотой, потому материала потребуется немного. Надо подготовить отрезок доски, фанеру толщиной от 15 мм, направляющие для мебели, а также саморезы и болты с гайками.

Доска, из которой изготавливается станина, должна быть сухой, без трещин и механических повреждений, с минимальным количеством сучков. Перед началом работы ее циклюют, при необходимости обрабатывают шкуркой.

Приступаем к работе – делаем станину, заднюю бабку и подручник

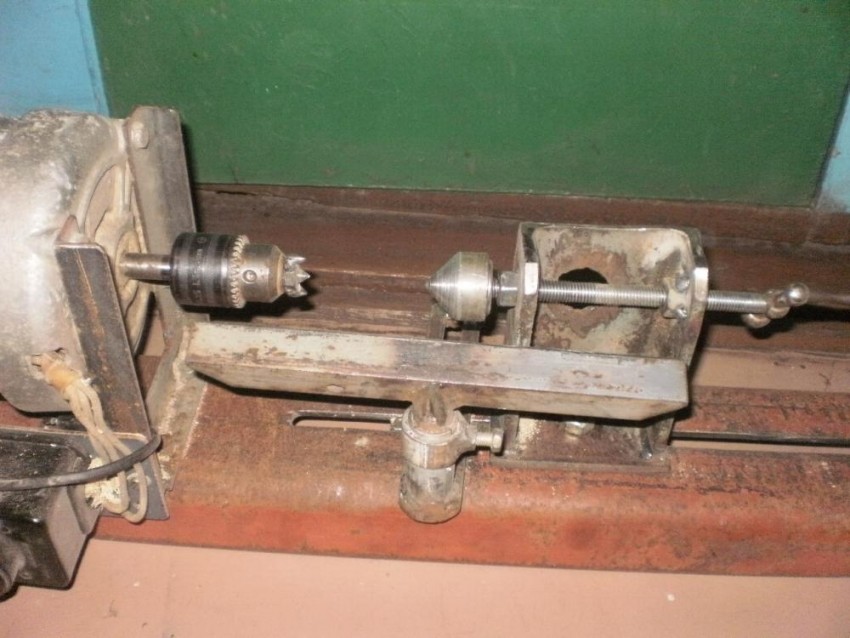

Задняя бабка будет изготовлена из патрона и передней части, снятых с корпуса старой электрической дрели. Чтобы оборудование служило долго и не разлетелось через год после эксплуатации, лучше всего использовать дрель с металлическим корпусом.

Чтобы ваш самодельный станок стоял нормально, не шатался и не создавал тем самым проблем в работе, следует обаятельно особое внимание уделить созданию стойки. Она устанавливается на станине станка, так, чтобы у оператора позднее была возможность передвигать узлы оборудования по оси продольно. Патрон же даст возможность выполнить весомые продольные нагрузки

И это положительно сказывается на использовании данного элемента в общей конструкции агрегата

Патрон же даст возможность выполнить весомые продольные нагрузки. И это положительно сказывается на использовании данного элемента в общей конструкции агрегата.

Чтобы сделать станину своими руками, вам как раз и понадобятся швеллера. После этого, элементы станины следует присоединить друг к другу. Делаем это при помощи сварочного аппарата. Чтобы поставить переднюю бабку (электрический станок для заточки ножей) нужно поставить сразу лист толстой фанеры, как основу.

Привод

Также нужно монтировать на специальной пластине. Она будет устанавливаться на столе, где и разместиться ставника оборудования. Делать ее нужно с учетом передвижения оператором во время работы на станке. Таким образом у пользователя получится регулировать скорость вала, который расположен на передней бабке.

Станина, задняя бабка.

Не стоит забывать поставить суппорт

Это устройство будет служить для равномерного передвижения вдоль и поперек вашей станины токарного оборудования. Вот тут как раз и нужны две трубы с разным диаметром, чтобы его соорудить в домашних условиях. На нем будут размещаться подручник, который служит упором для резцов.

Когда все готово, не забудьте сходить в магазин строительных материалов и осветительных приборов, чтобы купить для себя небольшой лист прозрачного пластика и лампу. Они пригодятся для защиты вас от стружки и щепок, которые могут вылетать во время обтачивания и заточки оборудования. А лампа поможет вам проще справляться с работой.

Совет: лампу выбирайте с подвижным стержнем, чтобы можно было направить световой поток на плохо освещенную область.

Осталось только купить рабочие инструменты. Лучше покупать сразу в наборе, а обойдется это владельцу домашнего токарного станка, изготовленного своими руками в районе от 300 до 2 000 рублей.

Важно!

Не забудьте заземлить установку проводом с глухо-заземленной нейтралью.

Как увеличить функционал устройства

Сделанный своими руками токарный станок из дрели используется и для обработки заготовок, и для проведения других манипуляций (окрашивание, а также перемотка трансформаторов и двигателей). К такому станку нужно будет купить заводской набор приспособлений для обработки, и с таким оборудованием вы уже сможете выполнять разную обработку материалов.

Преимущество такого устройства в том, то для его создания требуется вкладывать минимальное количество затрат и вложений, а вот проявить смекалку будет очень полезно. И подводя итог, отметим тот факт, что простой токарный станок для обработки древесины может сделать каждый человек, у которого есть дрель.

При необходимости инструмент всегда можно извлечь, и использовать по прямому назначению. Пошаговая инструкция по созданию простого станка из электрической дрели представлена на видео ниже, и за 10 минут вы увидите весь процесс от и до. Такой вариант уместен к использованию, но при использовании следует соблюдать технику безопасности.

Материалы для изготовления

Для изготовления станка, вам понадобятся:

- электродрель;

- подшипник;

- болты, гайки, шайбы, саморезы;

- толстая фанера;

- деревянные рейки;

- клей;

- ножовка или циркулярный станок;

- деревянная заготовка, стамеска, резец по дереву, наждачная бумага для проведения испытания.

Шаг 1. Изготавливаем основу и крепление под дрель

1

Из фанеры вырезаем Г-образную основу под станок. Ее размеры зависят от величины вашей дрели и размеров заготовок, которые предполагается обрабатывать на станке. (В примере размеры 54х26х20 см).

2

Также вырезаем прямоугольник для крепления дрели и просверливаем в нем отверстие под патрон дрели. Отверстие нужно просверливать на такой высоте, чтобы вставленная в него дрель лежала на основе станка.

Шаг 2. Делаем заднюю бабку и подручник

1

Вырезаем по две заготовки для каждого элемента и склеиваем их под углом 90 градусов.

2

Та заготовка, что шире – это подручник. На него будет ложиться инструмент при проведении токарных работ, поэтому его высота должна быть равной высоте от основы станка до середины патрона дрели.

3

Та, что уже – это задняя бабка. В ней необходимо просверлить сквозное отверстие для подшипника с упором. Его центр должен соответствовать центру отверстия под патрон дрели.

4

В качестве упора задней бабки будем использовать обычный болт. Вкручиваем его в подшипник, а подшипник вклеиваем в подготовленное отверстие.

5

В основании подручника делаем два щелевых отверстия, для возможности его передвижения по станине. В основании задней бабки также проделываем одно такое отверстие.

6

Все детали, по желанию, можно покрасить.

Шаг 3. Делаем переднюю бабку

1

Из толстой фанеры насадкой “коронка” вырезаем круглую заготовку для передней бабки.

2

Просверливаем в ней три отверстия для упоров. В качестве упоров будем использовать обычные саморезы, которые и закручиваем в просверленные отверстия.

Не закручивайте саморезы до конца, чтобы была возможность поджать заготовку во время работы.

3

В центральное отверстие вставляем болт под патрон электродрели и зажимаем его гайкой.

Шаг 4. Собираем токарный станок

1

Прикручиваем к основе крепление под дрель.

2

Сверху на основу приклеиваем две деревянных направляющих для задней бабки. Просверливаем отверстия для крепления ее и подручника и устанавливаем их на место.

3

Вставляем дрель в крепление и зажимаем сверху саморезом. Под ручку дрели подклеиваем небольшой кусочек дерева.

Шаг 5. Проводим испытание

1

Зажимаем в патроне дрели переднюю бабку.

2

В деревянной заготовке просверливаем отверстия под упоры и помещаем заготовку между задней и передней бабками.

3

Включаем дрель и фиксируем кнопку в положении “включено”.

4

Вначале стамеской, а затем специальными резцами придаем заготовке нужную форму.

5

В конце работы, не выключая дрель, зашлифовываем выточенное изделие наждачной бумагой.

Как быстро сделать станок токарный по дереву самостоятельно

Сделать из дрели полноценный токарный агрегат невозможно, так как для этого понадобится мощный электропривод. Сделать мини токарный станок из дрели легко, и для этого не понадобится много усилий и затрат. В качестве станины берется верстак, на который устанавливается электродрель. Станок по дереву практически готов, и остается только изготовить заднюю бабку для закрепления заготовок, и завершить процесс обустройством суппорта. Задняя бабка должна быть подвижной, поэтому в станине необходимо предусмотреть обустройство направляющих.

https://youtube.com/watch?v=c1u6dxW5Y2c%3F

Начинать изготовление токарного станка нужно с подготовки чертежей. Чертежи помогут точно рассчитать размеры устройства, а также подобрать необходимые материалы. Изготавливать переднюю бабку не понадобится, так как ее роль будет выполнять патрон электродрели с зафиксированным трезубцем. Чтобы закрепить дрель в неподвижном состоянии, понадобится воспользоваться хомутами и струбциной. Хомутом крепится цилиндрическая часть, а струбциной нужно зафиксировать рукоятку, которая исключит проворачивание инструмента.

Принцип изготовления самоделки подразумевает выполнение следующих действий:

- Перед тем, как закреплять дрель к верстаку, нужно установить проставки, которыми будет регулироваться расстояние патрона от столешницы. Это расстояние характеризует размер обрабатываемых заготовок. В качестве проставок используются доски соответствующей ширины и длины, устанавливаемые под электроинструмент

- Для изготовления задней бабки используются брусья из дерева, в конструкцию которых крепится винт с возможностью регулирования, имеющий конусный наконечник

- Для изготовления суппорта понадобится воспользоваться бруском из дерева, к которому крепится рейка. Длина рейки равна расстоянию между передней и задней опорами

- Предусмотреть обустройство кнопки включения. Для этого можно вывести контакты на отдельную кнопку или заблокировать штатную кнопку в режиме включения, а запускать инструмент путем всовывания штепсельной вилки в розетку

При создании самодельного станка надо уделить должное внимание фиксации деревянной заготовки. На передней бабке в качестве такого крепления выступает трезубец

Его можно сделать из старого сверла. К сверлу надо приварить два цилиндрических концевика, которые будут располагаться на одинаковом расстоянии друг от друга. Кроме того, выступы должны располагаться в один ряд. Чтобы не изготавливать трезубец самостоятельно, можно использовать пику для перфоратора, срезав с нее хвостовик. Выступы на насадке нужны для того, чтобы вращающийся патрон электродрели приводил в движение заготовку.

Внимание уделяется также задней бабке, ведь от качества второго фиксатора зависит безопасность эксплуатации установки. В качестве задней бабки подойдет патрон от дрели или шуруповерта, в который следует закрепить коническую насадку

Использовать трезубец в конструкции задней бабки не нужно, так как она предназначена исключительно для фиксации заготовки.

https://youtube.com/watch?v=mG3IUIwCH30%3F

Это интересно! Задняя бабка должна быть подвижной, поэтому этот момент следует предусмотреть еще на этапе проектирования и подготовки чертежей. Подвижность задней бабки нужна для того, чтобы регулировать силу прижима обрабатываемой детали, а также возможности установки заготовок разного размера.

Сверлильный станок, зачем он нужен

Просверлить тонкий материал не проблема. Достаточно взять в руки дрель, несколько секунд – и работа выполнена. Но что делать, если необходимо точно выверенное отверстие в толстом брусе? Ручной инструмент не подойдет, велик риск испортить заготовку. Результатом будет смещение центра отверстия, изменение геометрии, рваные края. Избежать подобных недочетов и создать отверстие с заданными параметрами поможет сверлильный станок.

Благодаря надежной фиксации обрабатываемой детали и центровке инструмента обеспечивается точность сверления, которую не удастся добиться, работая дрелью. Точность – обязательное условие при изготовлении мебели в домашней мастерской. Для создания самодельного присадочного станка для мебели придется слегка доработать уже готовый инструмент. Изготовление не потребует особых усилий и времени.

Не стоит забывать и об универсальности данного станка: меняя сверла, можно работать с любым материалом, от мягкой древесины до металла, легко просверливая листовую сталь. Вместо сверла можно использовать фрезу, тогда устройство заменит фрезерный станок небольшой мощности. Помимо всего прочего, сверлильный станок заметно облегчит труд мастеру. Работать со стационарным устройством легче, нет необходимости держать на весу тяжелый инструмент.

Достоинства и недостатки ручного фрезера

Основным преимуществом такого станка для фрезеровки электрической дрелью является то, что не требуется для выполнения единичных операций приобретать дорогостоящий фрезер. На сделанном своими руками приспособлении вы сможете с легкостью проделать несколько пазов, а еще обработать край полки. В электрической дрели сверло вставляют в патрон, а при работе на сделанном своими руками фрезере потребуется использовать фрезу для дрели.

В магазинах есть невероятно большой выбор:

- Дисковые.

- Цилиндрические.

- Фигурные.

- Концевые.

- Угловые.

- Торцевые.

Все они оснащены хвостовиком и легко прикрепляются к патрону. Заменить инструмент можно быстро. А вот недостатком патрона является то, что он способен открутиться при проведении работ, а особенно при наличии большой вибрации инструментов. Потребуется постоянно проверять и затягивать элементы крепления. Перед тем, как сделать ручной фрезер из дрели своими руками, потребуется определиться с объемом работ. Самодельные фрезеры подойдут для выполнения домашних работ по ремонту, а также отдельных операций по обработке деталей из древесины. Фрезеровать при помощи дрели на протяжении длительного времени с большими нагрузками не получится.

При этом чистота не так важна, потому что древесина будет перерабатываться в стружку. На сверлильном инструменте максимальное число вращение может быть 3 000 оборотов в 1 минуту. В то же время у самого легкого настоящего фрезера минимальное значение будет 4 000 оборотов в 1 минуту. Любой специалист знает, что чистота обработки будет зависеть от того, как быстро вращается инструмент. Чем больше вращений фрезы, тем красивее кромки и торцы шпонки. После обработки на станке, который сделан своими руками, обработанные места потребуется тщательно ошкуривать.

Электрический двигатель на инструменте для сверления куда слабее, чем фрезерный. Он рассчитан не на длительное использование, а долго работать на предельной скорости у него не выйдет. При фрезеровании дрелью ее постоянно потребуется отключать, чтобы она могла остыть.

Зачем он нужен?

Если коротко и формально, то для расширения функциональных возможностей. Отверстия можно делать с помощью обычной дрели, это факт. Но рассверливание, зенкеровка и развертывание под силу только сверлильным станкам. Разберемся с понятиями.

Рассверливание – увеличение диаметра отверстия. Зенкерование – специальная обработка отверстий до самой высокой точности и идеальной цилиндрической формы 4-го или 5-го класса. Если задаться целью получить отверстие еще более точное, например, 2-го или 3-го класса, понадобиться развертывание – «чистовая» обработка отверстий для получения идеальных размеров и форм.

Настольный самодельный станок.

Настольный самодельный станок.

Безусловно, такого рода сверлильные аппараты имеются в продаже – любых размеров и назначений. Но, во-первых, все они стоят недешево. А во-вторых, сделать самодельный сверлильный станок намного интереснее и вполне укладывается в общую концепцию «мастера на все руки».

Как сделать своими руками сверлильный станок из обычной дрели

Не у всех есть электродрель, а станок для аккуратных отверстий нужен. С достаточной для сверления скоростью можно вращать сверло собственными руками. Разработано много простых и изящных конструкций на основе ручной дрели.

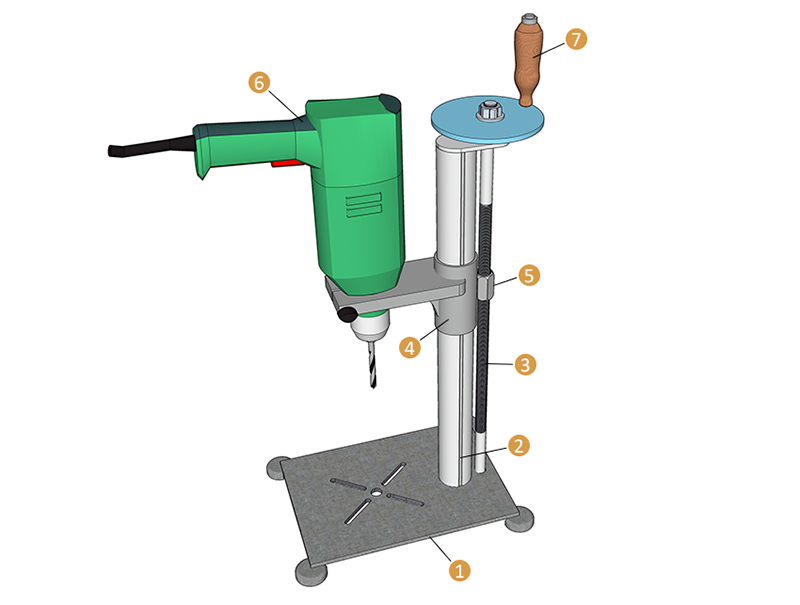

ФОТО: mtdata.ruСверлильный станок на основе ручной дрели

С пружинным механизмом: 1 — стойка; 2 — металлический или деревянный профиль; 3 — ползунок; 4 — ручная дрель; 5 — хомут крепления дрели; 6 — шурупы для крепления хомута; 7 — пружина; 8 — угольник для закрепления стойки (2 шт.); 9 — шурупы; 10 — упор для пружины; 11 — барашковый болт для крепления упора; 12 — основание станка.

ФОТО: mtdata.ruСверлильный станок на основе электрической дрели

ФОТО: mtdata.ruСверлильный станок на основе электрической дрели

Стойка, работающая по принципу винтового домкрата: 1 — станина; 2 — направляющий паз; 3 — резьба М16; 4 — втулка; 5 — гайка, приваренная к втулке; 6 — дрель; 7 — ручка, при вращении которой происходит движение дрели вверх или вниз.

Станки для домашней мастерской можно делать и металлические, и деревянные. Усилия и скорости небольшие, а с деревом работать проще.

Что нужно для работы

Для работы нужна дрель и материал для основания и стойки. Для станины можно выбрать деревянную плиту размером 600×600×30 мм или стальной лист размером 500×500×15 мм. Для стойки используется деревянный брус сечением 50×50 мм². Удобно использовать старый фотоувеличитель – стойка уже крепко и удобно установлена на основании. Полоски металла потребуются для изготовления деталей крепления дрели к стойке.

Чертежи и схемы

На рисунках 4, 5 и 6 схематически представлены общие виды станков на основе ручной дрели. Размеры каждый мастер выбирает свои, исходя из тех ресурсов, которыми он владеет.

ФОТО: mtdata.ruСхема механизма вертикального перемещения дрели

ФОТО: mtdata.ruСхема механизма вертикального перемещения дрели

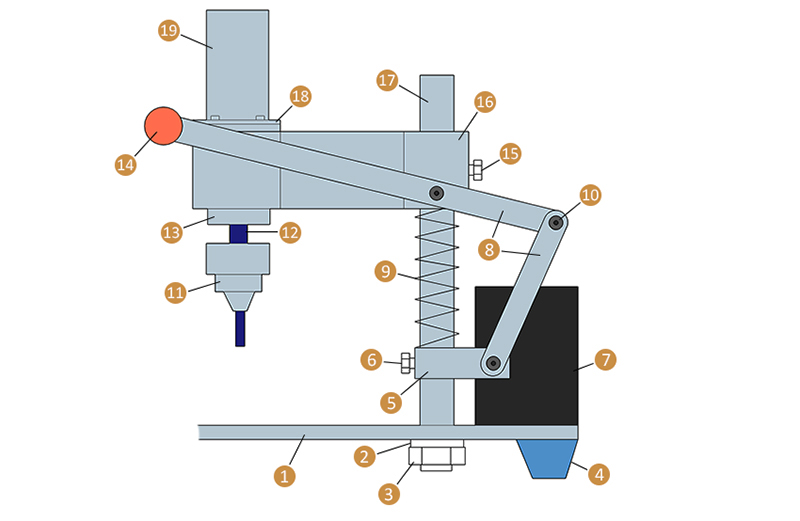

С пружинно-шарнирным механизмом: 1 — станина; 2 — шайба; 3 — гайка М16; 4 — амортизационные стойки (4 шт.); 5 — пластина; 6 — болт М6×16; 7 — блок питания; 8 — тяги; 9 — пружина; 10 — болт М8×20 с гайкой и шайбами; 11 — патрон для сверла; 12 — вал; 13 — крышка; 14 — ручка; 15 — болт М8×20; 16 — державка; 17 — стойка; 18 — стакан с подшипником; 19 — двигатель.

Пошаговая инструкция

Сначала выпиливается станина, затем устанавливается вертикальная стойка. Для перемещения дрели по вертикали используется мебельная направляющая для выдвижных ящиков. Подвижная головка, на которой крепится дрель, имеет в поперечном сечении т-образную форму. Края перекладины входят в пазы направляющей, на утолщённую ножку буквы «Т» крепится дрель.

На основе ручной дрели станки уже никто не делает, подавляющее большинство использует электродрель.

Как сделать сверлильный станок с использованием дрели

Использование электрической дрели – это, наверное, наиболее простой вариант изготовления самодельного сверлильного станка, т.к. в этом случае решается вопрос фиксации сверла (используется патрон дрели), а также обеспечивается электрический привод. Основной задачей в этом случае, которую нужно решить, является изготовление каркаса и механизма перемещения сверла в вертикальной плоскости. Все работы можно разбить на несколько этапов, определяющих характер их выполнения: подготовительный, выполнение работ и завершающий.

Металлическая стойка для закрепления дрели проста в изготовлении и удобна при использовании

Подготовительный этап

В этот период выполнения работ необходимо:

- Определиться с материалами и комплектующими, имеющимися в наличии и которые можно использовать для изготовления станка: дерево или металл, запчасти от авто-, мототехники или устройств бытового назначения, электрические провода и коммутационные аппараты, а также средства защиты.

- В зависимости от выбранных материалов готовится и необходимый инструмент. Это может быть болгарка и сварочный аппарат (инвертор), циркулярная или дисковая пила, а также столярный инструмент и крепёжные элементы.

- Разрабатывается чертёж (эскиз) создаваемой конструкции, при этом основными размерами являются: посадочное место установки используемой дрели и размер перемещения сверла.

Конструкция из дерева не является достаточно прочной, но для изготовления печатных плат может использоваться в полной мере

Выполнение работ

Определившись с материалами и инструментом, а также подготовив их и разработав чертёж, можно приступать к изготовлению. Далее приведена пошаговая инструкция изготовления подобной оснастки с использованием металлического листа и профиля.

| Иллюстрация | Описание действия |

|

Из металлического листа толщиной 10−12 мм изготавливается основание (плита) станка, на котором просверливаются отверстия, предназначенные для его последующего крепления. К плите приваривается металлический профиль (стойка) сечением 40×40 мм. |

|

| При монтаже профиля проверяется его нахождение строго в вертикальной плоскости, чтобы обеспечить правильный ход сверла в дальнейшем. | |

| Из металлического профиля сечением большим, чем приваренная стойка, вырезается заготовка, после чего проверяется возможность её перемещения вдоль этой стойки. | |

| На заготовке делается пропил, вдоль всей её поверхности. | |

| После этого из профиля аналогичного сечения изготавливается металлическая конструкция, в которую помещается звёздочка от велосипеда. | |

| На поверхности вертикальной стойки закрепляется велосипедная цепь, для чего используется сварка. | |

| Проверяется способность собранной конструкции перемещаться вдоль стойки. | |

| Из металлической трубы диаметром большим, чем патрон используемой дрели, вырезается крепление, которое приваривается к собранной ранее конструкции. | |

| Проверяется надёжность фиксации дрели. | |

| Из профиля меньшего сечения изготавливаются рычаги, служащие для привода механизма перемещения, которые крепятся на собранной ранее конструкции. | |

| Проверяется работоспособность механизма подъёма и опускания. |

Завершающий этап

На этом этапе производства работ выполняются следующие мероприятия:

- собранная металлическая конструкция красится;

- узлы перемещения смазываются;

- для удобства использования на плите может быть установлена штепсельная розетка для включения в неё электродрели с подключённым электрическим кабелем, служащим для включения в сеть.

Вариант изготовления с использованием автомобильного домкрата

Особенности изготовления

Процедура, как сделать станок для сверления своими руками не сложная, но необходимо учитывать советы мастеров:

для небольшого сверлильного станка лучше выбирать асинхронный двигатель из старой стиральной машины;

для установки достаточно мощного двигателя понадобится более прочное и максимально устойчивое основание;

двигатель в процессе проектирования и сборки установки важно разместить ближе к стойке, что снизит уровень вибрации;

соединение с помощью шестигранников должно быть максимально прочным и надежным для повышения износостойкости узла.

Этот станок сложнее собрать даже при наличии доступной схемы, но его основным преимуществом остается усиленная мощность, что подходит для обработки разных поверхностей.