Термообработка древесины

Содержание:

- Отличительные свойства термодревесины

- Где можно применять ТМД

- Принципы производства

- Производство и методы обработки материала

- Термодревесина: технология производства

- Термообработанная древесина. Что такое термообработка древесины и зачем она нужна — Как сделать самому?

- Как окрасить термодерево?

- Использование термодревесины

- Технология термообработки древесины

- Область применения

- Термодерево по-фински

- Термодревесина: технология производства

- Свойства и сфера применения

Отличительные свойства термодревесины

Не гниёт и не разрушается во влажной среде

Это важное свойство сделало термодерево популярным материалом при отделке территорий под открытым небом и вблизи водоёмов. Влагопоглощение термодервесины уменьшается в 5-7 раз по сравнению с обычным деревом

Наличие влаги не приводит к гниению древесины и разрушению её внутренней структуры.

Сохраняет стабильные геометрические размеры при перепадах температуры и влажности. В условиях агрессивной окружающей среды термодерево не разбухает, не усыхает, не коробится, не растрескивается, не крутится. Однако термодоска не камень, а живой материал, и при длительном намокании она подвержена незначительному расширению. В этой связи при монтаже террас и внешней обшивки необходимо всегда оставлять зазор между отдельными досками не менее 6% от ширины доски. При высыхании доска возвращается к прежним размерам, без какой-либо деформации.

Не подвержена поражению вредителями: насекомыми, жуками, грибками, плесенью и бактериями. В процессе термообработки на клеточном уровне происходит запекание полисахаридов, являющихся питательной средой для вредителей, в результате чего дерево становится «несъедобным» для вредителей. Это подтвердили лабораторные испытания в Финляндии в университете города Куопио. К примеру, шашель узнаёт сосну по запаху терпеновых выделений, которые практически исчезают в результате термообработки, закрывая этому вредителю путь к древесине. Грибки, плесень, мох не поражают термодревесину, но могут использовать её как поверхность для закрепления, также как они закрепляются на мраморных плитах, камне или черепице. Убрать такой налёт можно обычными методами чистки поверхности.

Древесина становится эстетически более красивой. Термодерево приобретает благородные тёмные тона, характерные для элитных и экзотических пород древесины. Шлифованная поверхность приобретает глянцевый блеск. Более чётко проявляется рисунок текстуры дерева. Данные факторы привели к широкому распространению термодревесины как декоративно-отделочного материала. С помощью термообработки обычная дешёвая сосна становится похожей на дорогую элитную древесину, ясень раскрывает красоту своих годичных колец, а дуб приобретает вид шикарного морёного дерева.

Экологическая чистота и гигиеническая нейтральность. Во время термообработки древесина подвергается лишь воздействию высокой температуры и перегретого водяного пара. В некоторых случаях водяной пар заменяется азотом или углекислым газом. Никаких иных химических реагентов технология термообработки не предполагает. Также благодаря приобретённым свойствам устойчивости от влаги и вредителей термодерево не нуждается в последующей дополнительной химической защите. Абсолютная экологическая чистота и гигиеничность термодревесины позволяет применять её даже в медицине. В частности из термообработанной берёзы изготавливаются костные протезы.

Увеличивается твёрдость, устойчивость к механическим повреждениям и истиранию. В процессе эксплуатации на изделиях из термодревесины появляется меньше царапин, сколов и иных механических повреждений.

Где можно применять ТМД

Термодревесина подойдет для постройки и отделки любых зданий, строений, сооружений и станет отличной альтернативой обычному дереву. Это – прекрасное решение для внешней обшивки домов, коттеджей, террас, беседок, ведь облицовка будет длительно сохранять презентабельный внешний вид.

Терраса из термомодифицированной древесины

Терраса из термомодифицированной древесины

Совет! Из термодревесины можно делать любые напольные покрытия – в них не появятся щели, а пол не надо будет перекрашивать.

Термодоска годится для оформления бань, саун, ванных комнат, территорий около бассейнов, так как она не боится влаги. Из нее делают даже садовые дорожки и площадки, которые не испортятся под воздействием осадков.

Отделка сауны из термодоски

Отделка сауны из термодоски

Материал подходит для изготовления:

- деревянной плитки для кухонного фартука;

- цельных ванн, раковин;

- заборов, калиток;

- уличной мебели;

- разнообразного садового декора.

Принципы производства

Технология изготовления термодревесины отличается от обычной деревообработки.

При полном удалении влаги и ряда веществ, способствующих гниению, древесина служит дольше.

В середине XX века начались исследования, направленные на повышение прочности, износостойкости материалов

. Это было связано с развитием космических программ. Разработали технологию, позволившую быстро просушить древесину , удалить некоторые вещества.

В древесине есть гемицеллюлоза (древесный сахар). Она способствует появлению и развитию грибка. Ее удаление позволяет в несколько десятков раз увеличить срок службы материала.

Термодерево получают путем обработки обычных древесных пород в безвоздушной среде высокими температурами.

Технологический процесс

Этапы производства:

- Деревянные заготовки помещают в вакуумную камеру. Закрывают, откачивают воздух, медленно прогревают до 180 °C.

- Появившийся пар насыщают различными химическими реагентами. После резко увеличивают температуру до 240 °C, воздействуют на заготовки высоким давлением. Это способствует разложению гемицеллюлозы. Затем устраняется среда, благоприятствующая появлению, развитию грибка, гниению, разложению древесины. Этот этап называют стадией повышения биостойкости.

- Под воздействием давления и температуры в структуре дерева происходят молекулярные изменения. Следующий этап заключается в стабилизации состояния, его закрепления. Стабилизация происходит за счет кристаллизации целлюлозы. В зависимости от производственного цикла это может достигаться химическим путем или в результате изменения температурного режима остывания.

Термодревесина, обработанная химическими веществами, безопасна при эксплуатации

Технология изготовление подобия термодерева в домашних условиях проста. Следует взять хорошо просушенную основу — деревянную доску или МДФ. Из подручных материалов изготовить форму по размерам основы. Исключение — высота, она должна быть чуть больше. Затем берут хорошо просушенные опилки, смешивают их с клеем ПВА до густой консистенции (60% опилок, 40% клея). Полученную смесь заливают в форму на основу, просушивают специальными устройствами или без них. После этого на термодревесину наклеивают шпон.

Полученный материал не подходит для наружной отделки.

Положительные и отрицательные качества

Термодревесина:

- Экологична. Не выделяет в атмосферу вредных веществ.

- Имеет высокую износостойкость, прочность.

- Не подвержена гниению. На ней не образуется плесень.

- Не деформируется из-за перепадов температур, под воздействием влаги.

- Имеет высокие термоизоляционные показатели. Можно использовать как дополнительный утеплитель.

- Может быть различных цветов и оттенков.

К недостаткам относится высокая стоимость из-за технологических сложностей производства.

Где применяется

Материал используется при отделке парилок бань и саун, фасадов, фронтонов. Термодерево смотрится привлекательнее сайдинга, других искусственных материалов.

Подходит для отделки дорожек к бассейнам. Доски укладывают как напольное покрытие.

Древесина, обработанная нагреванием, может с легкостью заменить породы которые используют для строительства на улице.

Непременные требования к материалам для изготовления конструкций, подвергающихся атмосферным воздействиям: они должны быть стойкими к гниению, повреждению насекомыми и влиянию разрушающих факторов (солнца, дождя и т. п.), прочными и стабильными.

И к этим условиям неплохо было бы добавить красоту и экологичность. Скажете, что такого не бывает?

Предлагаем познакомиться с термически модифицированной древесиной. Этот материал, соответствующий идеальным требованиям, может быть доступнее, чем вы думаете.

Производство и методы обработки материала

Для производства материала древесину подогревают до 140-270°C. Максимальная температура нагрева зависит от плотности дерева. Частичное сгорание ксилозы в сушильных камерах изменяет качество материала. Из хвойных пород высокая температура выгоняет смолу.

Термодерево приобретает карамельный цвет и равновесную влажность. Меняется не только наружная, но и внутренняя структура, поэтому место среза обработанной доски имеет такую же окраску, обладает такой же прочностью, как и поверхность. Тепловую обработку сочетают с водной, что приводит к гидролизу составных частей дерева.

Пол на веранде из термодревесины не боится влажности и перепадов температур

Сейчас термодерево производят четырьмя методами:

- Одноступенчатый метод обработки паром происходит в специальных агрегатах, похожих на сушильные камеры. Технология предусматривает подачу пара, который уменьшает содержание кислорода камеры до 3.5%. В нагретой до 150-200оС древесине замедляется оксидация. Предварительно высушенное дерево обрабатывают около 3-х дней. Термобработка сырой древесины требует больше времени с учетом просушки.

- Многоступенчатый метод напоминает процесс варки. Технология заключается во влажной обработке дерева паром или водой. Варение происходит при температуре 150-200оС в герметичной камере под давлением 1.6 МПа. Далее материал сушат около 4-х дней в камере до достижения влажности 10%. При наступлении фазы твердения, дерево греют 16 часов до температуры 170-190оС.

- Еще один метод горячей обработки предусматривает погружение сухого дерева в масло. Процесс длиться около суток. Масло медленно подогревают около 4-х часов до температуры 180-220оС. За все время прогрева и до полного остывания древесина впитывает масло.

- Метод обработки инертными газами называют ретификацией. Технология предусматривает обработку дерева азотом с 2% кислорода под давлением.

Наружная отделка дома термодревесиной

Термодревесина: технология производства

Производители термодревесины применяют несколько различных технологий. Основной задачей является выдержка заготовок при температуре около 240 градусов в инертной газовой среде. Отсутствие воздуха при термообработке означает, что древесина не сгорает, а только теряет влагу и испытывает химические изменения на микроуровне. Дополнительными веществами в процессе обработки могут выступать горячий водяной пар и различные масла.

Для получения качественной термодревесины прибегают к поэтапному нагреву заготовок с постепенным увеличением температуры. Волокна приобретают свойства камня и утрачивают способность поглощать воду. Изделия из термодревесины способны длительное время находиться во влажных условиях, не подвергаясь гниению и разбуханию. Хотя после термообработки материал становится довольно прочным, его можно обрабатывать столярными инструментами.

Эксплуатационные и декоративные характеристики термообработанной древесины зависят от нескольких факторов, главными из которых являются порода дерева и режим нагрева (скорость повышения температуры и длительность обработки и другие технические нюансы). В процессе производства не используются синтетические смолы, антисептики и химические добавки, поэтому готовые изделия являются такими же экологически безопасными, как и древесина естественной влажности.

В составе древесины, прошедшей термообработку, нет веществ, которые служат питательной средой для бактерий, грибков и вредных насекомых. Соответственно, термодревесина способна прослужить в 15 раз дольше по сравнению с древесиной естественной влажности. Приблизительно можно сказать, что срок ее службы равен 25-30 годам. Многое зависит от условий эксплуатации и тех нагрузок, которые испытывают конструкции. Например, полы на террасе из термодревесины могут служить примерно 20 лет.

Термообработанная древесина. Что такое термообработка древесины и зачем она нужна — Как сделать самому?

С 16.01.2001 по 21.01.2001 в Мюнхене прошла международная строительная выставка BAU 2001, на которой была представлена новая разработка финскойдеревообрабатывающей промышленности — термообработанная древесина.

Московская компания ЗАО уже начала поставлять на строительный рынок этот новый продукт.

В Финляндии еще в 1920-х годах начали изучать процессы, протекающие в дереве под действием высоких температур. Однако, только в 1990-х годах результаты исследований финских ученых нашли промышленное применение.

Что такое термообработка?

Для получения высококачественных пиломатериалов дерево необходимо высушить.

До середины 1990-х годов самой передовой технологией являлась высокотемпературная сушка при температуре 100 — 150 градусов Цельсия.

В 1997 году на одном из деревообрабатывающих заводов Финляндии в г. Миккели внедрили новую технологию, которая получила название . При данном технологическом процессе сушку ведут при температуре 150 — 230 градусов. Чем вышетемпература, тем больше потеря веса за счет испарения летучих соединений (инымисловами, дерево становится легче). Чем больше потеря веса, тем меньше в древесинеостается воды. В зависимости от условий термообработки и породы дерева остаточнаявлажность древесины на 40 — 60% меньше, чем у высушенной обычным способом.

Процесс термообработки обычно длится около 24 часов. Влажность древесины после термообработки уменьшается на 80 — 90%. Как следствие, существенно уменьшается ее теплоемкость: термообработанное дерево нагревается значительно слабеенеобработанного, приближаясь по этому показателю к абашу. Поверхностьтермообработанной древесины не пористая, а плотная, что значительно снижаетспособность дерева впитывать влагу из воздуха (на 30% — 90% в зависимости оттемпературы и времени сушки).

На практике это означает, что дерево способно отталкивать воду без дополнительной обработки специальными пропитками. При термической обработке разлагаютсядревесные сахара, являющиеся питательной средой для микроорганизмов, способствующих гниению дерева. Оно становится исключительно стойким к гниению, приближаясь по этому показателю к лиственнице, а, следовательно, и гигиеничнымматериалом.

Особо следует отметить, что хвойные породы дерева практически полностью теряют смолу, сохраняя замечательный аромат, усиливающийся при повышении влажности итемпературы воздуха.

При термообработке древесина меняет цвет, приобретая красивый коричневый оттенок. Следует отметить, что изменение цвета — сквозное, что хорошо видно на срезе. Царапины на такой поверхности практически незаметны. Изменяя температурутермообработки можно добиваться желаемого оттенка древесины и/или степениустойчивости к условиям окружающей среды.

Где используется термообработанная древесина?

Благодаря красивому внешнему виду и уникальным свойствам термообработанной древесины ее можно использовать во многих областях, в том числе для внутреннейотделки саун, для наружной обшивки строений, устройства полов, как паркетных, так идощатых, изготовления садовой мебели, лодок, музыкальных инструментов и т. п.

С точки зрения планетарной экологии в качестве материала для полоков в сауне и бане термообработанная древесина (в том числе, хвойных пород) является достойнойальтернативой традиционному абашу-самбо, которое растет только в экваториальных вечнозеленых, так называемых, лесах — основном источнике кислорода в атмосфере Земли, которые невозможно восстановить.»

Что происходит с деревом при термообработке?

- Смола высыхает или полностью испарается.

- Цвет становиться темным.

- Теплопроводность 0-30%

- Поверхностная прочность возрастает.

- Способность впитывать влагу уменьшается.

- Бактериостойкость увеличивается.

- Чувствительность к воздействию неблагопрятных условия окружающей среды уменьшается

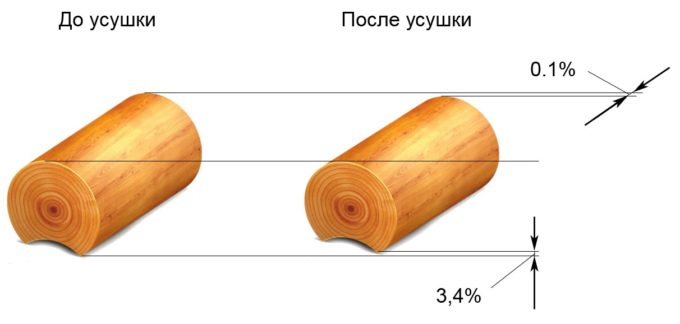

- Склонность к деформации на 30-90% ниже по сравнени с необработанной.

- Балансовая влажность на 10-50% меньше по сравнению с необработанной.

- Меняется клеточная структура дерева, становясь такой, как если бы дерево сушили несколько сотен лет.

Предоставлено компанией ЗАО КЕСТРОЙ

Как окрасить термодерево?

Несмотря на высокую устойчивость в влаге и неблагоприятным условиям, термодревесина может потерять внешний вид в силу воздействия УФ–лучей, особенно в южных регионах. Со временем поверхность выгорает, приобретая характерный серовато–бежевый оттенок с грязным подтоном.

Для того чтобы сохранить привлекательный внешний вид термодревесины, профессионалы рекомендуют использовать средства на масляной основе. Натуральные масла являются безопасным и экологически чистым продуктом. Они выгодно подчеркивают структуру доски, при этом не образуют на ее поверхности пленку, которая со временем будет только разрушаться. Использовать масла просто – перешлифовка поверхности ТМД не требуется – достаточно обновить финишный слой.

Процедура окрашивания термодревесины во многом зависит от области использования материала. При этом необходимо соблюдать общие правила:

- Для нанесения составов на масляной основе лучше всего использовать кисти с натуральным или смешанным ворсом.

- При обработке древесины целесообразнее отдать предпочтение цветным маслам, так как натуральная поверхность достаточно быстро выгорает. Заколерованные покрытия надежно защитят термодревесину от воздействия солнечных лучей.

- Наносить покрытие необходимо в два слоя: для первого используется цветное тиковое масло. Для обработки вертикальных поверхностей вторым слоем следует нанести цветное масло для наружных работ, горизонтальных – цветное масло для террас.

Обновлять декоративно–защитный слой на фасадах и вертикальных поверхностях рекомендуется не менее одного раза в пять лет. Что же касается горизонтальных поверхностей – наносить покрытие рекомендуется каждые два года. Однако, следует ориентироваться на конструкционные особенности и внешний вид здания.

Использование термодревесины – хороший выбор для ценителей эстетики, натуральности и безопасности. Качественные характеристики, надежность и длительный срок службы делают материал универсальным.

Использование термодревесины

1. Во внутренней и внешней отделке дома (фальшфахверки, декоративные балки, фасадные конструкции, стеновые панели» подшивка потолков, балконные ограждения).

2. Для изготовления дверей, подоконников, лестниц, других конструкционных элементов, где важна стабильность геометрии изделия.

3. Для изготовления мебели и предметов интерьера (в том числе столешниц, мебели для ванных комнат, а также непосредственно ванн и раковин из массива, мебели для интерьера и сада).

4. Для отделки саун, бань, бассейнов, ванных комнат, причалов и других объектов, имеющих непосредственный контакт с водой.

5. Для изготовления полов и палубных настилов.

Технология термообработки древесины

Существует определенный порядок действий, позволяющий на выходе получить качественную термомодифицированную древесину:

- Сырой пиломатериал помещается в специальную камеру. Там под воздействием температуры свыше 100 градусов (в пределах 300) он подвергается термосушке. Вся влага из дерева выпаривается практически до нулевой отметки.

- Далее, происходит термообработка дерева при помощи пара под температурой в пределах 220-240 градусов. Процесс длится больше суток. В это время сырье получает тот неповторимый оттенок, особую прочность и долговечность.

- В завершение камера остывает, температура снижается. Термостабилизированная древесина должна содержать не более 6% влаги в волокнах.

Есть два варианта создания термомодифицированной древесины, в зависимости от способа обработки паром:

- Одноступенчатый (описан выше);

- Многоступенчатый. Пар подается под давлением, которое периодически меняется. Этот способ дает более стойкий защитный результат у материала.

Высшее качество у термомодифицированной древесины появляется после обработки азотом вместо пара. От этого зависит цена готового пиломатериала.

Для простоты были введены классы сырья, которые различаются по способу обработки:

- Класс 1. Температура пара не превышает 190 градусов. Обработка слабая, материал немного меняет свои свойства, естественный цвет практически сохраняется, немного темнеет оттенок.

- Класс 2. Температура пара до 210 градусов, износостойкость материала возрастает, появляются защитные функции против гниения. Оттенок становится насыщеннее, материал заметно темнеет.

- Класс 3. Температура пара до 240 градусов, цвет существенно изменяется до темного. Все защитные функции повышаются до максимального предела.

Перед покупкой следует определиться какая технология термообработки древесины подходит в конкретном случае, от этого существенно зависит цена вопроса.

Область применения

Применяют термодерево везде, где используют обычную древесину. Это очень дорогой материал и надо лишь правильно принять решение о целесообразности его применения. Например, внутри здания отделать стены и пол дешевле обычным деревом. Такой дорогостоящий материал применяют там, где он оправдывает свои затраты:

- для отделки фасада изготовляют вагонку с пазами для монтажа, простые планки, блок-хаус. Свойства материала позволяют долгое время сохранить первоначальный вид фасада дома. Кроме эстетичности, в фасаде не заведутся жуки короеды, не появиться грибок;

- на домашнем участке красиво смотрится садовый паркет из термодерева. Выполнить монтаж самому не составит труда. Планки легко соединяются замками. Ими выкладывают садовые дорожки, пол в ванной комнате, площадки у бассейна, полы сауны, террасы. Вообще садовый паркет из термодерева долго прослужит в любом сыром помещении и на улице. Продлить паркету жизнь помогает защитное масло;

-

изготовленные обои из термодерева обладают всеми достоинствами натурального дерева. Они влагостойкие и могут использоваться в помещении с повышенной влажностью, например ванной комнате;

- во всех влажных местах на даче хорошим материалом для пола станет террасная доска из термодревесины. От палубной доски она отличается рифленой поверхностью. Монтаж доски на пол легко выполнить самому в беседке, открытой веранде, террасе;

- палубная доска отличается гладкой поверхностью. К морскому судну материал отношения не имеет. Он лишь имитирует гладкую поверхность палубы. Еще одно отличие палубной доски – закругленные фаски. Область применения палубной доски такая же, как у террасной. В основном ее монтаж необходим для обустройства пола. Чтобы палубная доска была не скользкой, по окончании монтажа пола ее покрывают противоскользящим маслом;

- термодревесина используется для изготовления элементов декора: подоконники, поручни, наличники и другие элементы. Установленные в бане подоконники устойчивы к влаге и никогда не деформируются. Покрытый маслом подоконник надолго сохранит свой оттенок при любых условиях. Цветоводы всегда расставляют свои растения на подоконнике и от небрежного полива они часто портятся. На изготовленном подоконнике с применением термообработки поливка цветов не испортит фактуру. Из термодоски получается красивая садовая мебель;

- широко используется в строительстве брус, изготовленный с применением термообработки. Из бруса строят дома, бани. Брус «SHP» применяют в строительстве террас, беседок, заборов. Для украшения интерьера брус используют в оформлении сада, декорировании стен. Брус идет для монтажа стропил, опор, лаг под палубную и террасную доску. Из бруса легко самому сделать прочную опору в хозяйственной постройке;

- термодоска, в отличие от обычной доски, хорошо выдерживает перепады температур. Поэтому она более подходит для обустройства теплого пола ванной комнаты. Главное для пола использовать равномерный электрический нагрев до температуры 35оС. Теплые полы в ванной комнате из термодоски создадут необычный дизайн.

Ванная комната, отделанная термодеревом

Термодерево по-фински

Суть производства термодревесины по большому счёту сводится к одному химическому процессу. Это термогидролиз древесины в условиях ограниченного доступа воздуха в атмосфере водяного пара в диапазоне температур 150-240°С. Разница в нюансах. Так, у французов получение термодревесины по технологии Bois Perdure сводится к циклу последовательных операций высокотемпературной сушки древесины естественной влажности, термомодификации и охлаждения древесины в камере в атмосфере водяных паров и газов, выделяющихся из древесины. Избыток паровоздушных выбросов, образующихся при сушке и термомодификации древесины, утилизируется путём сжигания в газовой горелке. Другая французская технология Retification основана на использовании азота вместо водяного пара в качестве защитной среды. Причём сама термомодификация осуществляется при температуре 200-260°С. Процедура же длится в общей сложности 7-16 часов.

Особенностью изобретённой в Нидерландах технологии PLATO является многоступенчатая обработка «влага — тепло — давление», осуществляющаяся путём цикличного термогидролиза древесины при температурах 150—180°С и давлении до 1,6 МПа. В автоклаве проходят несколько ступеней обработки древесины. Её сначала разогревают до температуры термомодификации, затем помещают в горячую воду 150-180°С под сильным давлением, после чего охлаждают, затем сушат. Уже сухую, её снова разогревают. И снова охлаждают. И длится всё это более 20 часов. А вот немцы, разработавшие технологию Oil Heat Treated, стали варить дерево в горячем масле(льняном,подсолнечном, рапсовом, талловом и других)

Принимая во внимание стоимость продукта, требуемого для обработки, о цене такой термодоски догадаться несложно

Финская технология изготовления термодревесины Thermowood отличается тем, что термомодификация древесины осуществляется в защитной атмосфере водяного пара при температурах 185-212°С, где содержание кислорода снижено до 3,5%. Весь процесс разбит на пять этапов. Сначала древесину разогревают в паровоздушной атмосфере при избыточном давлении. Непосредственно процесс термогидролиза осуществляется в паровоздушной атмосфере при небольшом избыточном давлении.

На третьем этапе происходит охлаждение древесины в паровоздушной атмосфере при нормальном давлении до температуры 100°С. И далее кондиционирование древесины для доведения её влажности до заданных значений: от 4 до 6%. Последний этап: охлаждение материала до температуры 30-40°С. Причём спешка в этом деле неуместна. По финской технологии общая продолжительность процесса при обработке предварительно высушенной древесины составляет около двух-трёх суток. Если же используют влажный материал, то цикл термомодификации увеличится соразмерно сроку сушки.

Термодревесина: технология производства

Производство термодревесины характеризуется процессом термической обработки заготовок из хвойных и лиственных пород. Чаще всего основой для изготовления становится дуб, ясень, сосна и реже – ель.

Длительное воздействие температуры, которой подвергается термодревесина, делает ее пустотелой. Технология изготовления достаточно проста в том смысле, что при обработке древесина лишается целлюлозы и смол.

При этом изменяется строение древесного волокна и модифицируется в своеобразную карамелизованную массу, что и обуславливает высокие эксплуатационные свойства.

Изготовление включает в себя следующие этапы:

- Просушивание заготовок. Происходит этап в специальном вакуумном боксе, где осуществляется откачивание воздуха и медленное прогревание до температуры +180°С. Этап характеризуется образованием пара в камере.

- Обработка заготовок, или так называемое повышение биостойкости. Пар, образовавшийся на первом технологическом этапе, обогащается химическими реагентами. При этом доски подвергаются воздействию высокого давления, которое в сочетании с реагентами способствует разложению целлюлозных волокон. То есть происходит молекулярное изменение структуры древесины. Как известно, именно гемицеллюлоза становится питательной средой для размножения грибка и плесени – в термодревесине такая возможность исключена.

- Стабилизация заготовок. Этап характеризуется кристаллизацией целлюлозных волокон.

Термообработка древесины может быть осуществлена по четырем технологиям:

- Обработка в одну ступень. При таком способе заготовки обрабатываются прогретым паром при температуре от 150° до 200°С, под действием которого происходит уменьшение содержания кислорода бокса до 3,5%. Одноступенчатой обработке могут подвергаться как предварительно высушенные, так и сырые заготовки. Обработка высушенного дерева занимает около 3-х суток, а сырого – на несколько дней дольше.

- Многоступенчатая обработка под действием прогретого пара и давления. Проходит в герметичном боксе при температуре +150-+200°С и давлении не менее 1,6 МПа. Сушка осуществляется в течение 4-х дней. Влажность готовых изделий не должна превышать 10%.

- Обработка растительным маслом. Технология предусматривает помещение заготовок в тару, заполненную растительным маслом, и медленный нагрев. При этом структура древесины напитывается небольшим количеством масла, что делает термодерево влагостойким и устойчивым к растрескиванию.

- Обработка азотом с 2% кислорода или другим инертным газом. Процесс получил название ретификация. Эта технология позволяет получить изделия высочайшего качества.

Свойства и сфера применения

Древесина представляет собой экологически чистый природный материал, который имеет прекрасную фактуру и абсолютно безопасен для здоровья человека.

Однако без дополнительной обработки дерево не способно противостоять неблагоприятным внешним факторам таким, как повышенная влажность, действие биологических микроорганизмов и насекомых.

Современный метод обработки древесного сырья термомодификация позволил получить новый качественный отделочный материал, который нашел широкую востребованность на рынке. Термодревесина – пиломатериал, прошедший дополнительную термическую обработку при температуре от 180 до 240 градусов без применения синтетических добавок и составов.

Термодревесина представляет собой уникальный отделочный материал, сочетающий в себе экологичный состав и удивительные физико-механические свойства:

- Стабильность размеров при воздействии неблагоприятных факторов окружающей среды – температур и влаги (в отличие от необработанной древесины этот показатель улучшается в 10-15 раз, снижение риска набухания во влажной среде сокращается до 90%).

- Гигроскопичность. Влажность древесины снижается до 4-8 процентов, что существенно ниже по сравнению с промышленной сушкой пиломатериала в специальных камерах. Способность к поглощению влаги у термодревесины снижается в 5-6 раз. При длительном пребывании во влажной среде и непосредственно в воде максимальная влажность сырья не превышает 9-10 процентов, естественное высыхание происходит практически моментально.

- Длительный срок службы , устойчивость к биологическому повреждению. Обработка древесины в условиях высоких температур приводит к разложению полисахаридов, что при условии низкой влажности сырья сводит к минимуму риск повреждения микроорганизмами, плесенью и грибком.

- Высокая теплопроводность. Термодревесина является идеальным материалом для отделки бани и сауны, поскольку ее теплоизоляционные характеристики на 30 процентов выше, чем у натурального дерева.

- Высокая плотность древесины обеспечивает отталкивание воды без дополнительной обработки, пиломатериал не впитывает влагу из воздуха. Древесина после термообработки устойчива к механическому воздействию.

- Экологическая чистота, абсолютная безопасность для организма человека и окружающей среды.

- Высокая пожарная безопасность. Твердость и плотность термически обработанной древесины обуславливают медленное разгорание сырья.

- Эстетичный внешний вид термодревесины. После термической обработки декоративные свойства пиломатериала заметно улучшаются – проявляется эффектная структура дерева и благородный темный оттенок. Термообработка придает даже недорогим породам древесины облик ценных пород.

Термодревесина находит широкое применение для внутренней и наружной отделки домов, бани и сауны. Благодаря высокой прочности, стабильности размеров и устойчивости к неблагоприятным внешним факторам фасад из термически обработанной древесины не потеряет свой первоначальный внешний вид даже спустя длительное время.

Однако высокая стоимость пиломатериала обуславливает его экономическую нецелесообразность для использования в качестве внутреннего декора (отделки стен и пола). Термически обработанная древесина наиболее востребована в следующих областях: фасады, террасы, открытые уличные площадки, веранды, беседки, заборы, ограждения, декоративные изделия (напольное покрытие, мебель для улицы).

Единственным недостатком пиломатериала является высокая хрупкость. Распиловка термодревесины должна проводиться специальным инструментом с мелкими зубчиками на высоких оборотах при малой подаче заготовки. Несоблюдение условий и требований распиловки приводит к тому, что заготовка лопается.