Как просто правильно заточить сверла по металлу самостоятельно, описание несложных приспособлений для контроля затачивания плюс полезные советы

Содержание:

- Полезные советы по сверлению нержавейки

- Как грамотно заточить победитовое сверло с напайками

- Базовый инструментарий

- Что такое сверло и как его заточить

- Как правильно заточить?

- Технологическая последовательность заточки

- Как проверить правильность затачивания сверла по металлу

- Передний угол — сверло

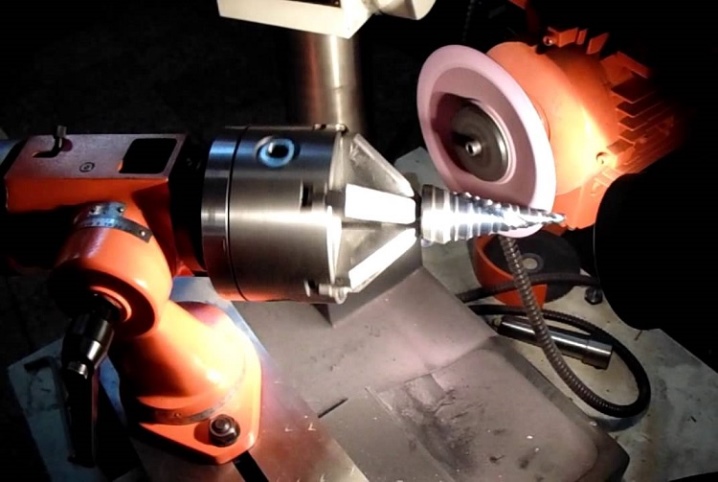

- При помощи электрического станка

- Как правильно выбрать углы заточки

- Назначение и конструктивные особенности инструмента

- Рекомендуемые углы заточки

- Как влияет угол заточки сверла по металлу на эффективность сверления

Полезные советы по сверлению нержавейки

Из нержавеющей стали изготавливают много разных деталей и изделий. Этот металл востребован благодаря своей стойкости к коррозии. Во время обработки бывает нужно сделать отверстие в нем подручными средствами. Дело в том, что от обычной стали сплав отличается повышенной вязкостью, а это чревато быстрым выходом из строя режущего инструмента в связи с перегревом. И здесь возникает вопрос, как просверлить нержавейку в домашних условиях. Видеоуроки на эту тему помогут только в том случае, если знать тонкости проведения таких операций. Не каждый может позволить себе специализированный станок, позволяющий легко проводить обработку сплава. В условиях домашней мастерской чаще можно рассчитывать на обычную дрель и такие же сверла. Поэтому умельцы имеют целый арсенал хитростей, помогающих эффективно просверлить нержавейку.

Как грамотно заточить победитовое сверло с напайками

Со временем, победитовое сверло, как и любое другое, способно затупиться. В процессе использования притупленное сверло сильно нагревается, ужасно ведет себя в работе, и появляется резкий скрип. Чтобы не покупать новое сверло, можно подточить его самостоятельно. Для этой процедуры понадобятся точило с алмазным камнем и охлаждающая ванна, наждачка в данном случае не подойдет. До начала заточки обязательно нужно измерить высоту режущей части сверла. Заточка возможна только в том случае, если напайка около 10 мм.

Важно учесть, что чем выше показатель твердости материал, тем меньше должна быть скорость вращения. Количество оборотов вращения круга при этом должно быть снижено не зависимо от того, какой инструмент применяется для заточки

Заточка сверла проводится с помощью отрывистых касаний сверла об точило. Победитовое сверло обтачивается довольно скоро, здесь нужно только следить за процессом, чтобы не стереть верхний слой с рабочей поверхности.

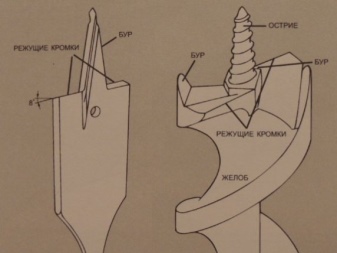

Сверло, имеющее напайку, лучше всего точить, как и обычное сверло с маленьким диаметром. Для этого необходимо выполнить заточку задней плоскости. Заднюю поверхность сверла нужно сточить до самой напайки (см. изображение ниже):

Бур с напайкой

Лучше всего подточить переднюю плоскость. Если напайка уже совсем сношена, то подточку не избежать, ведь металл выходит на режущую кромку. В то же время переднюю часть следует заточить таким образом, чтобы сузился центр напайки.

Заточка напайки со стороны передней плоскости

В процессе работы обязательно контролируйте, чтобы все режущие стороны сверла были одинаковыми по размеру. Если они окажутся разными, то отверстие сверления будет большим и бугристым. Так же необходимо наблюдать за передними и задними углами кромки реза в направлении движения. Чтобы грамотно и эффективно заточить сверло по бетону, помните, что чем выше показатель твердости обрабатываемого материала, тем больше угол заточки (для победита он равен 170 градусов).

Во время заточки необходимо избегать перегревания сверла, поскольку это спровоцирует появление трещин и отслоение твердосплавных пластин. Чтобы такое не произошло, сверло нужно охлаждать жидкостью, можно обычной водой.

Здесь представлена подборка видео по заточке сверл с победитовыми напайками:

Базовый инструментарий

Чтобы в кустарных условиях организовать хорошую заточку сверла, которое применяется для обработки деталей из металла, следует сначала определиться

Важно понимать, зачем именно оно вам нужно. На промышленных предприятиях процесс затачивания происходит с помощью специализированного оборудования, которое обеспечивает максимальный результат и скорость

А вот в домашней мастерской приходится включать смекалку, чтобы добиться схожего по качеству результата.

Насколько важно соблюдать правильный угол заточки

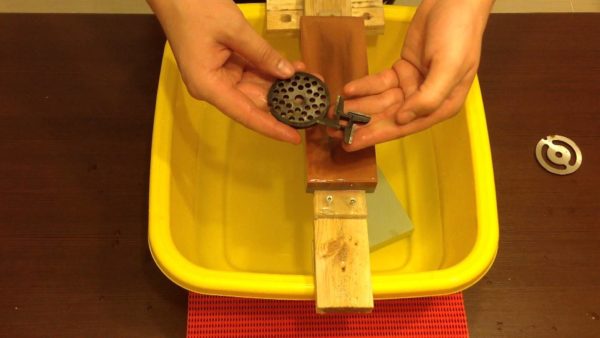

Даже самый простой комплект для затачивания должен включать:

- наждачный станок;

- емкость, где будет находиться жидкость для охлаждения. Ею может быть простая вода или же машинное масло;

- круги точильные, которые имеют разный уровень твердости. В дальнейшем необходимо выбирать уровень твердости круга, учитывая материал, из которого изготовлено затачиваемое сверло;

- дополнительными приспособлениями, которые позволяют обеспечивать необходимый угол заточки для каждого конкретного процесса заточки.

Чтобы технология была выдержана и дала положительные результаты, требуется соблюдать такие параметры:

- Угол режущей зоны спереди – 20.

- Угол сзади – 10.

- Вершинный угол – 118.

Соотношение углов при вершине опираясь на разновидность материалов

Независимо от используемого оборудования и материала сверла, нужно помнить о собственной безопасности во время работы. Следует отметить, что при заточке образуются снопы искр. Они могут вызвать ожоги, так что следует закрывать открытые участки тела. Особую защиту следует обеспечить глазам. Также процесс предполагает работу с необычайно острыми инструментами. Поэтому работа без защитных перчаток запрещена. А еще образование стружки при высоком скоростном режиме может также повредить открытые участки кожи.

Полезно: Как сделать канализацию на даче своими руками.

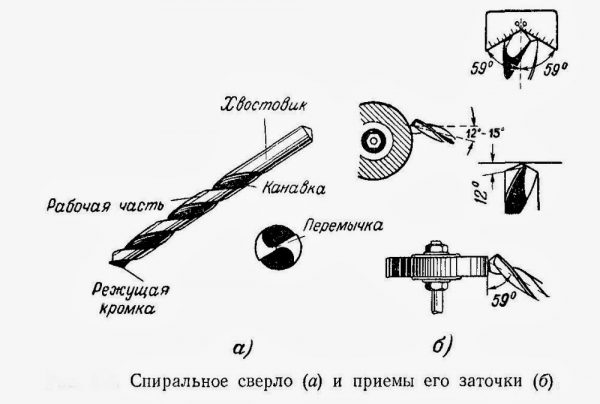

Что такое сверло и как его заточить

Для выполнения сверлильных работ выпускаются специальные инструменты, самым распространенным из которых является сверло.

Внимание! Для работы с различными материалами выпускаются специальные сверла с разным углом заточки сверла. Кроме того, на углы заточки влияет структура материала. Но обо всем по порядку

Но обо всем по порядку

Кроме того, на углы заточки влияет структура материала. Но обо всем по порядку.

Различные способы заточки

Сверлом называется режущий инструмент, выполняющий процесс резания за счет вращательного движения при осевой подаче.

Сверла применяются не только для изготовления сквозных отверстий различных диаметров, но и для рассверливания уже существующих отверстий.Применяя сверло, вы можете просверлить сквозное отверстие, сделать углубление нужного диаметра, выполнить сверловку на требуемую глубину.

Но для выполнения перечисленных работ вам понадобится сверло нужного диаметра.

К тому же сверло должно быть правильно заточенное.

Различные способы заточки под определенный материал

А для того чтобы узнать, как заточить сверло, надо уточнить, для какого материала инструмент будет использоваться.

Конструктивно сверла выпускаются спиральные, плоские или перовые, кольцевые, центровые, для глубокого или одностороннего резания. Спиральные сверла выпускаются различных диаметров. Диапазон 0,1…80 мм при длине рабочей части до 275 мм. Плоские сверла используются для изготовления отверстий большого диаметра на большую глубину. Конструктивно режущая часть выполнена в виде лопатки, крепится к державке. Кольцевые сверла выполнены в виде пустотелой трубы, у которой работает узкая кольцевая режущая часть. Центровые сверла используются для центровки деталей при точении. Но все перечисленные инструменты в процессе работы тупятся. А раз сверла тупятся, их надо затачивать. А чтобы узнать, как правильно заточить сверло, надо представлять, для какого материала будет использоваться инструмент и од этого менять угол наклона заточки. Реже всего тупятся сверла при работе по дереву. Если вы используете сверла при сверловке только по дереву, то такие сверла не требуют заточки на протяжении нескольких месяцев или лет

Надо только бережно относиться к их хранению и использованию

Для нас же важно научиться затачивать сверла при работе по металлу, бетону

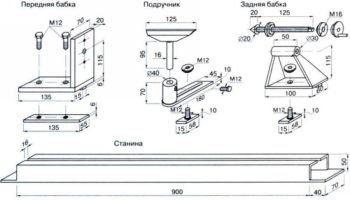

Как правильно заточить?

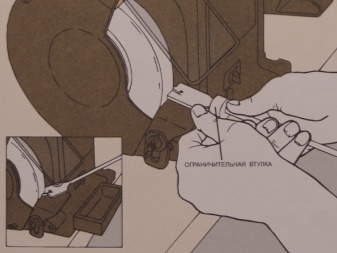

Для заточки спирального сверла нужна втулка, чей диаметр равен диаметру инструмента. Для них подойдёт любой цветмет. Направляющие изготавливаются деревянными или металлическими. Угол сверления отверстий выбирается таким, чтобы под ним подавалось сверло. Отдельно создаётся подручник, служащий для выставления правильного угла сверла и надёжный упор.

Простое спиральное мини-сверло, предназначенное для работы по дереву, затачивается только вручную; чтобы разглядеть мелкие грани, используйте очки с увеличительными стёклами. Свёрла по дереву – изделия из обычной быстрорежущей стали. Их заточка производится реже, чем аналогичных расходников, сверлящих металл. Дело в том, что дерево значительно мягче, даже дуб или самшит, чем простая чёрная сталь.

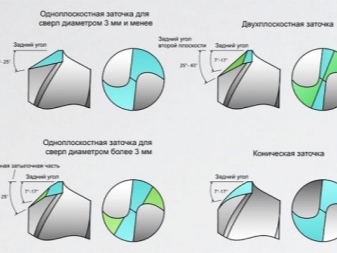

Одноплоскостное затачивание предусматривает параллельное соотношение сверла с затачивающим диском, не двигаясь при этом. Диаметр сверлового элемента – до 3 мм. Двуплоскостное затачивание выполняется аналогично.

Остриё перьевого сверлящего резака вытачивается по центру, боковые режущие кромки – по готовому образцу. Точить его можно на любом круге или диске с алмазным напылением. Для создания шаблона подойдёт правило, изготовленное с нового образца, который ещё ни разу не использовался по назначению.

Чтобы наточить ступенчатое сверло, используйте подход «от меньшего – к большему» диаметру. Заточка производится на наждачном круге – приложите затупленную грань к диску так, чтобы кромка шла параллельно его поверхности. Хвостовик примет позицию, несколько более низкую, чем режущий «носик». Снимая слои металла один за другим, сточите вначале штатный плавный перепад на ступеньку. Выточите и эту ступеньку таким образом, чтобы режущее остриё возвысилось над следующим участком инструмента.

Заточка ступенчатого сходна с подтачиванием конусного сверла. Заточив первую ступень, попробуйте просверлить тестовое отверстие с его помощью в стали. Можно просверлить не сквозное отверстие, а глухое – чтобы убедиться в приличном качестве окружности реза. Затачивайте остальные секторы (ступеньки) таким же образом.

Ступенчатое сверло – универсальное, оно подходит для различных материалов. Лучшие свёрла изготавливаются с победитовыми кромками, отлиты из кобальтосодержащей стали.

Заточка бура по бетону, работающего подобно бите в ударном режиме, не отличается от обычного сверла, кроме угла подтачивания наконечника. Победитовый наконечник точится лишь на круге или диске с алмазным напылением.

Технологическая последовательность заточки

подготовить защитную амуницию

Помимо этого нужно знать, каким способом точить разные свёрла. Это можно определить по форме, придаваемой режущим граням устройства. На сегодня специалистами рассматривается одноплоскостная, двухплоскостная, коническая, цилиндрическая и винтовая методика заточки инструмента.

Для определения качества заточки сверла необходимо скрупулёзно обсмотреть его после окончания работ. Основными факторами, которые свидетельствуют о том, что инструмент стал острым, являются следующие:

- режущий край сверла по завершении заточки должен оставаться симметричным по отношению к своей оси;

- смежные режущие кромки должны оставаться одинаковыми по длине относительно центральной оси;

- также одинаковыми должны оставаться и параметры наклона угла заострённых краёв.

Заточка сверла должна начинаться с задней поверхности инструмента и продолжаться в соответствии с определённой последовательностью.

Задний край режущей кромки максимально плотно притискивается к точильной поверхности

Очень важно всё время поддерживать первоначально установленный угол.

Не имея никаких навыков, процедура может не получиться с первого раза. Поэтому нужно быть готовым сделать несколько попыток.

После каждой попытки важно внимательно осмотреть форму сверла.

Работа должна продолжаться до момента, когда задней поверхности инструмента будет придана правильная конусообразная форма.

Только после того, как будет получена необходимая форма, можно переходить к заточке режущей поверхности. При проведении работ необходимо контролировать, чтобы заточка каждого пера была одинаковой

Большую важность имеет соблюдение правильного угла заточки

В случае с одноплоскостным методом заточки задняя поверхность обрабатывается в одной плоскости при точном соблюдении угла в пределах 28–30 градусов. Такой метод считается одним из самых простых и используется для инструмента с сечением менее 3 мм. Однако для полного осознания процесса целесообразно ознакомиться с видео о том, как правильно выполнить заточку сверла.

При выполнении работы таким методом сверло прижимается под установленным углом к поверхности точильного круга. В процессе заточки инструмент перемещают не переворачивая. Зачастую это может привести к тому, что режущая кромка может раскрошиться, особенно если для изготовления сверла использовался низкокачественный металл.

Чтобы заточить режущий край инструмента с большим сечением используют коническую заточку. Такой вариант сложнее рассмотренных ранее и поэтому нужно ознакомиться с видео, после чего придерживаться определённых этапов работ.

- В левую руку берут рабочую часть инструмента, а в правую хвостовой конец. Рабочая часть должна удерживаться в максимальной близости к заборному конусу.

- Не изменяя положения, сверло прижимают режущей частью и задней поверхностью к торцевой части точильного круга.

- Правой рукой, в которой удерживается хвостовой край инструмента, выполняют покачивающие движения таким образом, чтобы образовывалась конусная форма со стороны задней грани.

- После того как будет заточено одно перо, переходят ко второму, в точности повторяя весь процесс.

- Важным нюансом такой процедуры является то, что сверло нельзя отрывать от поверхности точильного круга.

Существует ещё один метод конической заточки. Для этого сверло также берут в левую руку со стороны режущей кромки, а правой за обратный конец. Но к точильному кругу прижимают только рабочую часть инструмента. Плавными движениями без отрыва от точила сверло проворачивают вокруг оси, тем самым равномерно затачивая заднюю поверхность инструмента.

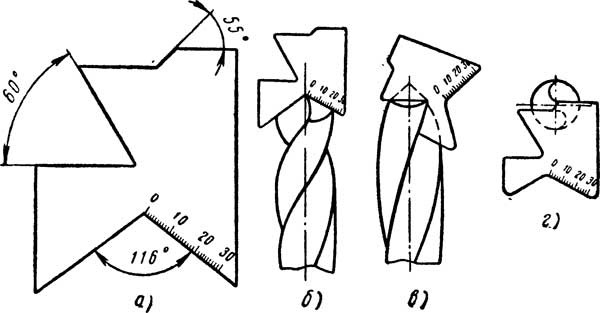

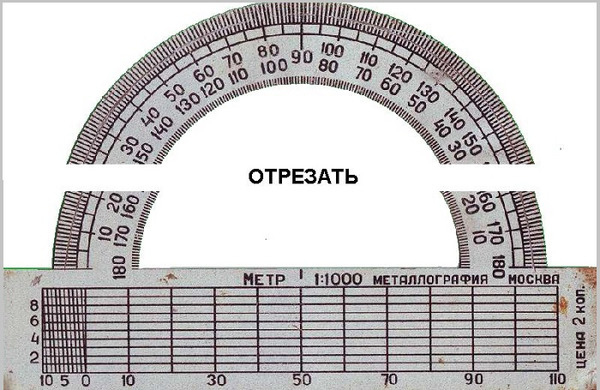

Как проверить правильность затачивания сверла по металлу

Чтобы быстро проверить, насколько правильно заточено сверло применяют специальный шаблон. Его достаточно просто сделать самому. Как выглядит подобный шаблон приведено на рисунке.

- шаблон для проверки;

- контролирование длины режущих кромок, a также угла при вершине;

- контроль угла наклона, который имеет винтовая канавка;

- проверка угла, который имеет поперечная кромка.

Изготавливают такой шаблон из листового металла, например, нержавеющей стали, алюминия, меди. Толщина металла один миллиметр. Таким шаблоном:

- можно контролировать угол, который образуется между режущей кромкой и перемычкой;

- можно контролировать угол при вершине;

- можно контролировать длину режущих кромок.

Также можно контролировать задний угол. Поскольку сделать это непосредственно очень трудно, то измерение происходит опосредовано путем измерения угла заострения.

Проверить, правильно ли произведена заводская заточка предельно легко– достаточно просверлить любой мягкий металл на глубину в 1 сантиметр, a затем замерить диаметр полученного отверстия. Он должен точно совпадать с заявленным диаметром сверла по металлу. Неправильно произведенное затачивание режущих кромок, когда их клины неодинаковы, или они заточены под разными углами в отношении оси сверла будет вызывать биение инструмента, в результате чего диаметр отверстия получится больше.

Пробное сверление также выявляет неправильности заточки посредством контроля выхода стружки. В случае неодинаковой заточки перьев, выход из соответствующей канавки стружки будет меньше у испытывающего меньшие нагрузки.

Передний угол — сверло

Передний угол сверла измеряют в сечении, нормальном к режущей кромке, и определяют как двухгранный угол, заключенный между плоскостью, касательной к передней поверхности в исследуемой точке, и плоскостью, перпендикулярной к плоскости резания.

Передний угол сверла 7 0; это не всегда обеспечивает оптимальные условия резания, однако у сверл с напаянными пластинками положительные передние углы ослабляют режущую часть сверла ( особенно при D 6 мм) и изменяют его геометрию при переточках. Несколько более перспективными в этом отношении являются сверла, оснащенные твердосплавными коронками, имеющие более высокую прочность и надежность работы режущей части по сравнению с конструкцией сверл с напаянными пластинами, у которых при напаивании пластин в результате неравномерности их нагрева и остывания создаются дополнительные остаточные напряжения, уменьшающие прочность пластин.

Передний угол сверла у вблизи перемычки приближается к нулю, вызывая образование большого угла резания. Все это увеличивает сопротивление металла врезанию сверла и вызывает повышение осевого усилия.

Формула ( 112) позволяет ( и то приближенно) определить передний угол сверла, рассматриваемого как геометрическое тело, при условии, что режущие кромки сверла проходят через центр, и пренебречь, толщиной перемычки.

Из формулы ( 112) видно, что при постоянном угле в плане ф передний угол сверла не остается постоянным, а уменьшается по мере приближения к оси; у поперечной кромки он принимает отрицательное значение.

Сообщение сверлу осевых колебаний изменяет действительные углы резания: периодически в течение периода врезания сверла увеличивается действительный передний угол сверла и уменьшается задний угол; противоположная картина происходит при движении режущей кромки в обратном направлении.

Угол наклона винтовой канавки о) влияет на параметры Р и М постольку, поскольку он влияет на передний угол сверла.

Угол наклона винтовой канавки ш оказывает влияние на значения Р и М постольку, поскольку он влияет на передний угол сверла.

Передний угол Т ( гамма) находится в плоскости ББ ( рис. 29 0), перпендикулярной главному режущему лезвию. Передний угол сверла в разных точках режущего лезвия имеет разную величину.

Однако вместо основной плоскости в ГОСТ принята поверхность, нормальная к поверхности тела вращения ( гиперболоида), получающеюся при вращении режущей кромки сверла вокруг его оси. Это приводит к тому, что передний угол сверла, отсчитываемый по ГОСТ от упомянутой выше поверхности, характеризует сверло в движении ( вращение вокруг оси), но не как геометрическое тело.

Нормальное сечение представляет собой сечение сверла плоскостью, перпендикулярной к режущей кромке, а следовательно, и к основной плоскости. В нормальном сечении по ГОСТ рассматривается только передний угол сверла.

|

Влияние угла со на крутящий момент ( а и на силу подачи ( б при сверлении. |

На рис. 155, а показано влияние угла наклона винтовой канавки сверла о на величину момента. Увеличение угла со до 25 — 30 резко влияет на уменьшение крутящего момента. Происходит это потому, что с увеличением угла со соответственно увеличивается передний угол сверла, что приводит к уменьшению работы пластической деформации. Увеличение угла со до 25 — 30 способствует понижению силы подачи, что благоприятно сказывается на прочности сверла и механизме подачи.

При помощи электрического станка

Для начала стоит уточнить, что данный процесс будет довольно сложен для тех, кто ни разу до этого не занимался заточкой. Если вы относитесь к числу таких людей, то попробуйте потренироваться и заточить уже изношенный инструмент, давно не используемый вами. Только после небольшой тренировки появится представление о том, как обстоят дела с процессом. Можно будет приступать непосредственно к делу.

Работа является кропотливой — одно лишнее движение может испортить инструмент, чего вам, конечно же, не нужно

Поэтому очень важно следовать ниже прописанной инструкции, она поможет наиболее правильно проделать процедуру

Во время выполнения нужно руководствоваться несколькими правилами, которые обеспечат вам хороший исход:

- поставьте рядом емкость с холодной водой — она пригодится вам для охлаждения перегретого сверла,

- 45 градусов — именно такой угол является наиболее правильным. Поэтому старайтесь держать элемент в таком положении,

- сверло устанавливается на край диска станка — это наиболее правильный вариант,

- если хотите, чтобы заточка была произведена наиболее точно, то поместите элемент в шайбу — так у вас появится уверенность, что работа пройдет нормально,

- задние кромки сверла необходимо подвернуть на несколько миллиметров и после этого следить за их ровностью,

- перемычка инструмента должна быть тонкой, это обеспечит вам наибольшее удобство работы,

- после того как процесс почти завершен, немного сбавьте обороты станка и продолжите заточку,

- после окончания охладите готовый предмет с помощью воды, убедитесь, что он правильно работает. Если это не так, то продолжите процесс до оптимального состояния инструмента.

Как правильно выбрать углы заточки

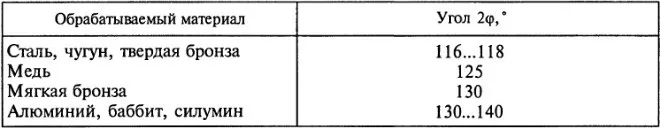

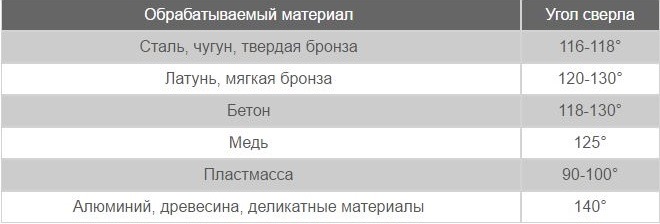

Углы заточки сверла, как уже говорилось выше, выбираются по специальным таблицам, где их значения представлены в зависимости от того, в каком именно материале необходимо сформировать отверстие.

Таблица 1. Углы заточки сверла по металлу для различных материалов

Если неправильно выбрать углы, под которыми будет затачиваться сверло, то это приведет к тому, что оно в процессе работы будет сильно нагреваться. Это в итоге может привести к его поломке. Кроме того, именно неправильно выбранные углы, используемые для заточки сверла по металлу, часто становятся основной причиной некачественно выполненного сверления.

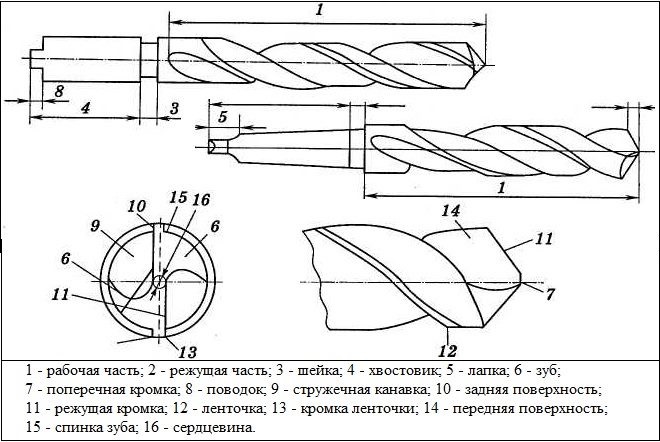

Назначение и конструктивные особенности инструмента

Сверла по металлу, для изготовления которых используются стальные сплавы быстрорежущей группы, применяются для создания в металлических деталях как сквозных, так и глухих отверстий. Наиболее распространенными являются спиральные сверла, конструкция которых включает в себя следующие элементы:

- режущую часть;

- рабочее тело;

- хвостовик;

- лапку.

Конструктивные элементы спирального сверла

Если хвостовик, который может быть как цилиндрическим, так и коническим, предназначен для надежной фиксации инструмента в патроне используемого оборудования, то рабочая часть одновременно выполняет сразу несколько важных функций. Именно геометрией сверла определяются его работоспособность и режущие свойства.

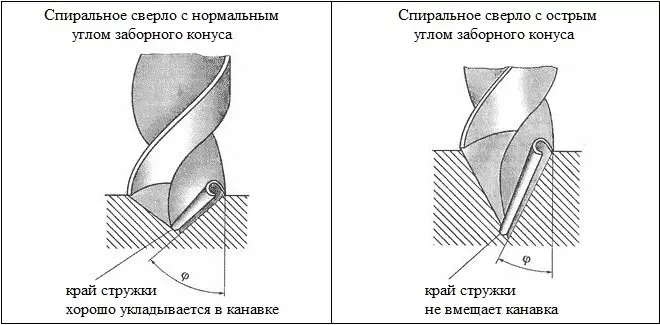

Важнейшими элементами рабочей части сверла по металлу являются винтовые канавки. Их задача состоит в том, чтобы выводить из зоны обработки стружку. Геометрия спирального сверла по металлу предусматривает, что передняя сторона спиральной канавки выполняется под определенным углом, величина которого по направлению от оси инструмента к его периферийной части меняется. В процессе изготовления сверла по металлу на боковой области его спиральных элементов формируются узкие ленточки, несколько выступающие над основной поверхностью. Задача таких ленточек состоит в том, чтобы уменьшить величину трения инструмента о стенки формируемого отверстия.

Рекомендуемые углы заточки

Существующая сводная таблица углов заточки свёрл, является установленным стандартом требований для основных параметров режущих инструментов. В ней указаны наиболее оптимальные значения параметров инструмента для операции резания (сверления). Все эти параметры включены в соответствующий ГОСТ. Они позволяют добиться наиболее оптимального результата.

Углы заточки сверла по металлу для изготовления отверстий в заготовках, изготовленных из разных материалов, определяются на основании их физических и механических характеристик:

- твёрдостью (по выбранной шкале);

- хрупкостью;

- вязкостью (плотность).

В качестве примера можно рассмотреть инструмент, изготовленный из инструментальной стали. Для него наиболее оптимальным считается угол в пределах 120°. Применение более мягких марок стали требует его снижения до 90 градусов. На основании разработанных методик и опыта применения различных свёрл установлено, что для более мягких материалов (дерево, различные виды пластмасс, мягкие и тонкие металлы) целесообразно изготавливать инструмент более острым. Угол заточки сверла по дереву достигает 90°. Для отверстий в пористых или слишком хрупких и материалах используют увеличенный угол заточки.

Отдельно рассматриваются параметры для свёрл специальной конструкции. В свёрлах, выполненных в форму спирали, предусмотрены специальные широкие канавки. Они позволяют качественно удалять стружку во время резания. Для этого типа угол наклона спирали выбирается в 45°. При вершине он должен составлять 120-140°. Изменение его параметров зависит от твёрдости заготовки, в которой планируется изготовить отверстие.

При выборе угла заточки следует учитывать конструктивные особенности изделия. К ним относятся:

- Величина переднего угла. Он измеряется между касательной к передней поверхности режущего края в рассматриваемой точке и нормалью, проведенной к этой точке от поверхности вращения сверла вокруг своей оси.

- Значение заднего угла. Он находится между касательной к задней поверхности в рассматриваемой точке и касательной к этой же точке;

- Размер ленточки. По этим термином понимают расстояние между передней и задней плоскостями заточки.

Правильный выбор этих параметров определяет не только правильность заточки сверла, но и качество будущего отверстия.

Углы для разных материалов

В установленных стандартах приведены параметры наконечника для разных материалов. Основополагающими параметрами считаются:

- Угол заточки сверла для стали зависит от марки стали, из которой изготовлена заготовка. Для обычной и низколегированной стали рекомендуется производить обработку под углом в интервале от 116 до 118 угловых градусов. Допустимое отклонение от указанного параметра составляет ± 2 градуса. Инструменты с такими параметрами применяются при для изготовления отверстий в деталях из чугуна. Более прочная сталь обрабатываться инструментом, угол которого равен 130 или 140 градусов.

- Такие же значения применяются при сверлении высоколегированных металлов, твёрдых марок стали. Обладая углом в 140 градусов сверло уверенно производит отверстие в тонколистовом металле. Оно применяется для одинарного листа или целого пакета.

- Для титана и его сплавов угол заточки варьируется от 90° до 120° в зависимости от добавок и присадок.

- Для мягких и лёгких металлов угол заточки выбирают в интервале от 120 до 130 угловых градусов. Разрешённый допуск составляет ± 3 угловых градуса. Такое значение угла применяется к заготовкам из алюминия, мягких сплавов и латуни. Данный угол подходит для сверления меди.

- Угол заточки сверла по дереву или пластмассы составляет 90-100°.

- Сверление различного вида пластмасс, органического стекла и эбонита целесообразно производить острым инструментом с углом в 50° или 90°. Чем плотнее материал, тем параметр должен быть больше.

Если заточка сверла была произведена неправильно (его угол не соответствует установленным нормам) это приведет к сильному нагреву и даже перегреву. Нарушение температурного режима может закончиться механическим повреждением инструмента и деформации отверстия. Допущенные ошибки в процессе восстановления параметров инструмента становятся основной причиной нарушения технологического процесса и как следствие невыполнения требований к отверстию.

Как влияет угол заточки сверла по металлу на эффективность сверления

В домашних условиях часто производят работы по выполнению в металле отверстий требуемого размера. Не всегда при выполнении сверления имеется возможность оперативно заменить изношенный инструмент новым, имеющим необходимый размер. Домашние умельцы стараются подбирать необходимый диаметр, но если углы заточки сверл не выдержаны, то проблематично быстро и качественно выполнить поставленную задачу.

Несоответствие остроты режущей кромки и геометрических параметров можно определить по ряду признаков:

- повышенному уровню шума, издаваемому незаточенным хвостовиком;

- интенсивному повышению температуры заготовки при механической обработке;

- резкому нагреву рабочей части и тела, закрепленного в патроне;

- неудовлетворительному качеству формируемых отверстий;

- возрастанию осевого усилия, прикладываемого к электрической дрели;

- качеству стружки, которая крошится, а не имеет спиральную форму.

Затачивать сверла, предназначенные для работ по металлу, приходится значительно чаще, чем те, при помощи которых выполняется обработка древесины

Затачивать сверла, предназначенные для работ по металлу, приходится значительно чаще, чем те, при помощи которых выполняется обработка древесины

Кроме того, значительно возрастает нагрузка на электродвигатель при попытке приложить в осевом направлении усилие, достаточное для погружения режущей кромки в металл. Затупление фаски является источником дополнительного сопротивления между режущей частью и поверхностью обработки. Зная, как правильно заточить сверло по металлу, при обнаружении любого из указанных признаков необходимо немедленно прекратить сверление и приступить к восстановлению.